连铸喷嘴气路加速环对喷嘴出口处液相运动与分布的影响

位士发,程常桂,周 焱,李 阳,秦绪锋,金 焱

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081)

近年来,随着高速连铸技术的发展,对连铸坯二次冷却效果的要求也越来越高。连铸二冷区高温铸坯的冷却强度不仅和铸坯表面水蒸气膜的更新率有关,还与喷淋水滴是否有效穿透蒸汽膜界面直接相关,这主要受水滴粒径与喷淋速度的影响[1-2]。现有的气-水雾化冷却喷嘴利用压缩空气对水滴进行二次剪切,即经过一次碰撞由水柱产生的液滴粒径进一步减小,气液在混合室内充分混合,水滴吸收气体动量而加速,并在喷孔处高速喷出,形成刚性很强的气-液两相射流,极大地改善了液体的雾化效果[3-4]。气-水雾化喷嘴喷淋形成液滴的粒径与体积分数服从对数正态分布[5],然而在连铸二冷区,由常规的气-水雾化喷嘴产生的液滴粒径和流速在一定程度上分布不均匀。由此看来,如何进一步优化气-水雾化冷却喷嘴结构,获得更均匀、强烈的铸坯冷却效果,对于高速连铸工艺的应用与发展至关重要。

雾化过程中,水滴形成主要取决于高速气体的冲击力以及水的表面张力、黏滞力之间的相互作用。目前,国内外研究者针对工艺参数和喷嘴结构对内混式气-水雾化冷却喷嘴的雾化效果,已开展了大量的研究工作。文献[6-7]指出,气-水雾化喷嘴产生的雾化粒子中值粒径(MMD)随气液流交角的增大而先增大后减小,气液流交角最优值约为60°。李清廉等[8]通过对比实验研究了不同结构参数对环形内混式喷嘴雾化特性的影响,结果表明,存在最佳的混合腔宽度使喷嘴的雾化直径最小,且增加两相流出口流动长度有助于改善喷嘴的雾化性能。穆文乐[9]研究发现,空气助力对液体射流碎裂有明显改善作用,随着空气压力的增加,液滴直径不断减小。Minchaca等[10]研究表明,减小空气与水的流量比,特别是当其低于10时,喷嘴产生了尺寸大且迁移速度较慢的液滴,而在保持恒定水流量的同时增加气压,则会产生粒径更细且速度更大的液滴。Watanawanyoo等[11]认为水滴粒径取决于气体和液体的相对速度,且其随着相对速度的增加而减小。文献[12]中报道指出,增加喷嘴入口处气压有利于产生更细且高速运动的液滴,进而改善了气-水雾化喷嘴的雾化效果。

事实上,若内混式气-水雾化喷嘴的工艺参数不合理,很可能会导致气路出现回水现象,这将降低气体对液滴的破碎与加速作用[13]。为此,本研究以国内某钢厂连铸二冷区用内混式气-水雾化喷嘴为原型,拟通过在气体通道内增设加速环装置来增大气体对水柱的冲击和剪切作用,减少气体通道回水。本文主要采用数值模拟方法,研究了气路加速环的设置对气-水雾化喷嘴出口处液相流速和体积分数分布的影响,以期为高速连铸工艺中铸坯冷却效果的改善提供参考。

1 数学模型的建立

1.1 喷嘴结构

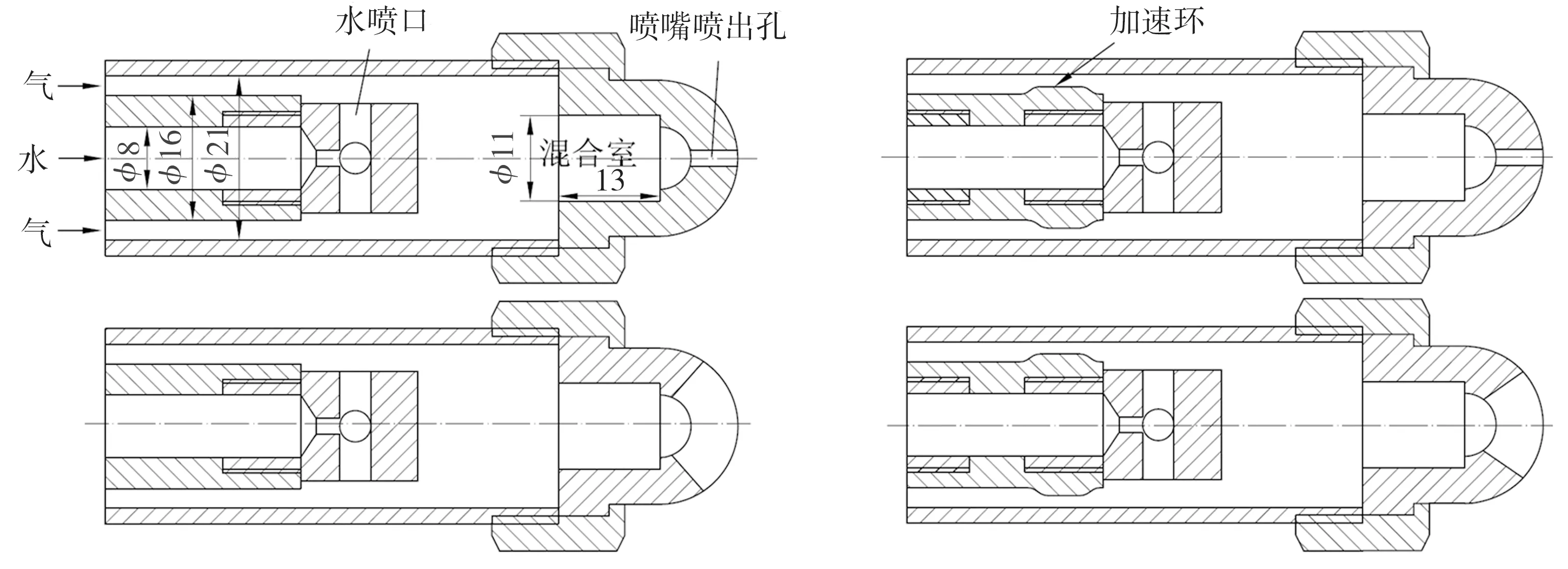

图1为内混式气-水雾化喷嘴优化前后的结构示意图,图中给出了相互垂直两个方向的全剖图。由图1可见,喷嘴进气管内壁与外壁构成了环形气体通道;喷射芯由内径为2 mm的管路与进水管连通,另含有4个直径为4 mm的喷射出口;混合室靠近出口部分内径为11 mm,长度为13 mm,末端与喷头半球腔相连;喷头半球腔直径为8 mm,喷口为夹角为110°的扇形切口,宽度为2 mm。与原型喷嘴相比,优化后喷嘴在气路增设了加速环,该装置的收缩段和扩张段呈圆台结构,平行段外径为18 mm,长度为4 mm。

(a)优化前

(b)优化后

图1 气-水雾化喷嘴优化前后的结构示意图

Fig.1 Schematic diagram of gas-water atomization nozzle before and after optimization

1.2 控制方程

气-水雾化喷嘴内液体和空气的流动为三维可压缩性的流动过程,满足质量、动量守恒规律。本文采用质量守恒方程、动量守恒方程和湍动能方程进行描述。

(1)连续性方程

(1)

(2)动量方程

(2)

式中:t为时间,s;ρ为流体密度,kg·m-3;ui、uj为流体速度矢量,m·s-1,i、j表示坐标轴方向(即x、y、z方向);P为压力,Pa;g为重力加速度,取9.8 m·s-2;μeff为湍流有效黏度,Pa·s,可由动力黏度μ0和湍流黏度μt求和得到,见式(3):

(3)

式中:κ为湍动能,m2·s-2;ε为湍动能耗散率,m2·s-3;Cμ为经验常数,取0.09。

(3)湍动能方程

采用RNGκ-ε模型描述喷嘴内的气液相传输行为,即:

(4)

式中:Gκ表示由于平均速度梯度而产生的湍动能,可由式(5)计算;ακ为κ的逆效应普朗特数,取值1.393。

(5)

(4)湍动能耗散方程

(6)

式中:αε为ε的逆效应普朗特数,取值1.393[13];C1ε、C2ε为经验常数,分别为1.42和1.92[14]。

1.3 边界条件及模型处理

本文模拟的是空气和水的两相流混合,空气和水的入口边界条件均选用压力入口,喷嘴出口边界条件选用压力出口,出口压力即为标准大气压,其他面均设置为壁面,采用标准壁面函数进行计算,模型计算所采用的边界条件如表1所示。入口边界的水力直径H和湍流强度I根据下式计算:

H=4S/C

(7)

I=0.16(Re)-1/8

(8)

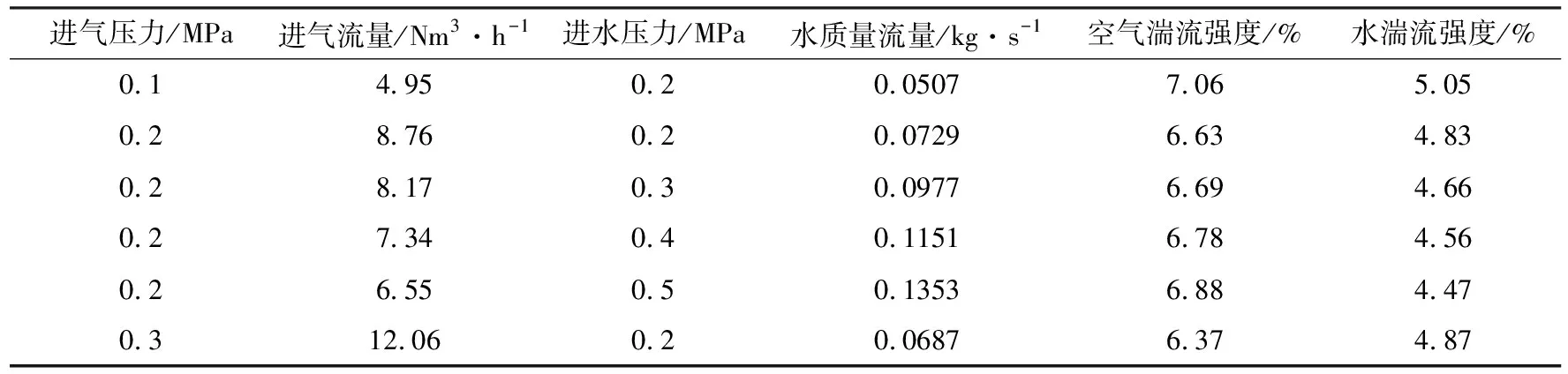

表1 模型计算的边界条件

式中:S为截面面积,mm2;C为截面周长,m。本研究中,内混式气-水雾化喷嘴的空气、水入口的水力直径分别为5、8 mm。

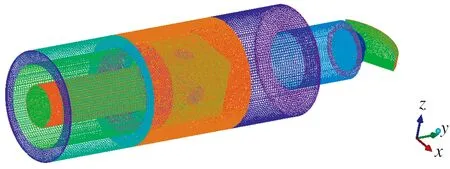

利用Fluent软件建立喷嘴优化前后的三维物理模型,模拟计算中,用Eulerian-Eulerian模型模拟气-水两相混合。采用ICEM-CFD软件对物理模型划分网格单元,本研究选用混合方式进行网格划分:喷芯部分采用非结构网格,并进行六面体核心处理;喷芯前的气路管道及喷芯后的混合室、半球腔和扇形喷口采用六面体结构进行网格划分。

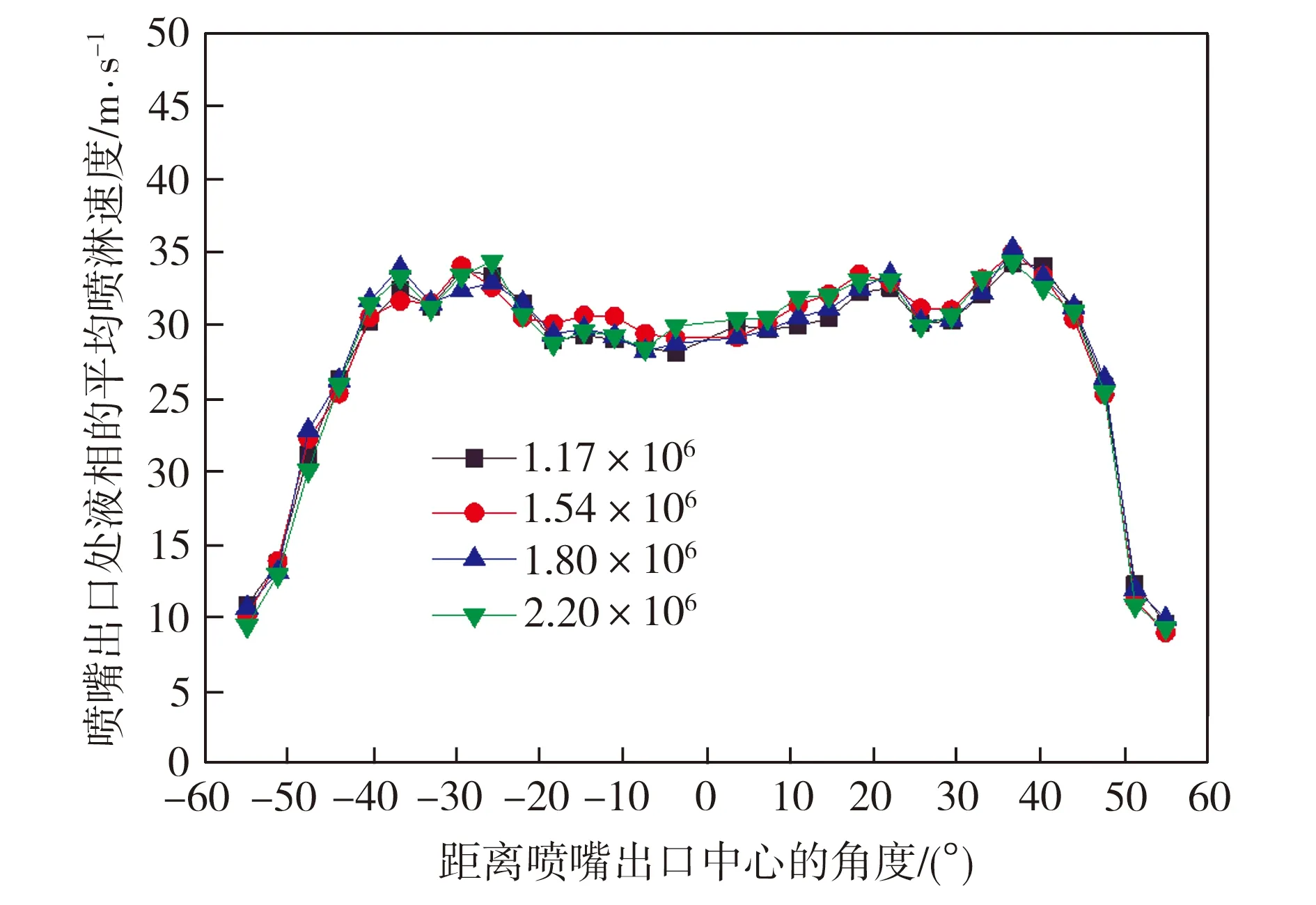

图2所示为喷嘴模型优化前后的网格图。为分析模拟结果与网络大小的相关性,在喷嘴进气压力为0.2 MPa、进水压力为0.3 MPa条件下,对优化前喷嘴分别采用网格总数量为1.17×106、1.54×106、1.80×106、2.20×106时进行模拟计算,得到不同网格数量下喷嘴出口处液相平均喷淋速度的分布情况如图3所示。从图3可以看出,在距离喷嘴出口中心[-45°,45°]范围内,最大出口液相平均速度的差异仅为6.5%,可见计算结果与模型网格数量的相关度较小。为减少模型计算工作量,本文采用的网格总数为1.17×106,模型网格最小尺寸为0.18 mm2,最大尺寸为0.3 mm2。

(a) 优化前

(b) 优化后

Fig.2 Grid model of gas-water atomization nozzle before and after optimization

图3 不同网格大小下喷嘴出口处液相平均喷淋速度分布

Fig.3 Average liquid-phase spray velocity at nozzle outlet simulated with different grid sizes

2 模型计算结果与分析

2.1 进气压力对喷嘴出口处液相喷淋速度的影响

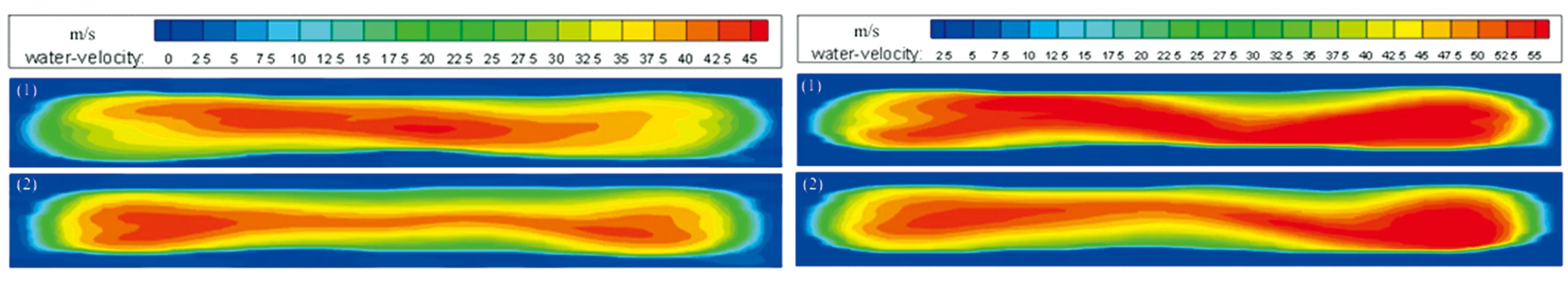

喷嘴进水压力为0.2 MPa以及进气压力分别为0.1、0.2、0.3 MPa时,喷嘴气路增设加速环前后喷嘴出口处液相速度云图如图4所示,图中(1)和(2)分别表示喷嘴优化前后的流场分布情况(下同),不同进气压下喷嘴出口各位置的液相速度分布见图5。

由图4可知,随着喷嘴进气压的增大,优化前后喷嘴出口液相速度均显著增大,并且喷口中心区域液相速度大,靠近喷口边缘液相速度较小。这是因为喷嘴内高速空气流对水流有冲击和加速作用,亦即进气压力越大,喷嘴出口处液滴喷淋速度越快;而靠近喷嘴出口边缘区域,液相流有压力损失,喷嘴喷出孔壁面的黏性作用增大,故而靠近喷口边缘区域液相速度较小。另外,比较相同进气压下优化前后喷嘴出口处液相流场图可知,无论是在平行还是垂直于扇形切口方向上,改进后喷嘴出口处的液相速度分布更为均匀。

由图5可知,对于未优化的喷嘴而言,当进气压力为0.1 MPa时,喷嘴出口处液相平均速度沿扇形切口方向上分布较为均匀,随着进气压的增加,喷嘴出口处的液相速度分布差异性逐渐增大,进气压力为0.3 MPa时,液相平均速度波动最大,在距喷嘴中心[-40°,40°]区域,最小和最大液相速度分别为45.40、65.15 m/s。而喷嘴气路增设加速环后,虽然对喷嘴喷口处液相喷淋的加速效果不显著,但很好地改善了喷口处液相速度分布的均匀性,当进气压为0.3 MPa时,距喷嘴中心[-40°,40°]区域,最小和最大液相速度分别为45.73、56.41 m/s,液相速度差异性由优化前的30.3%降低至优化后的18.9%。这是因为水压一定时,喷嘴气路增设加速环后气体对水的冲击和碎化作用增强,喷嘴内液滴混合得更均匀,于是喷嘴出口液相速度分布也就更均匀。

(a)P气=0.1 MPa

(b)P气=0.2 MPa

(c)P气=0.3 MPa

图5 不同进气压力下喷嘴出口处液相的平均速度分布

Fig.5 Average velocity distribution of liquid-phase at nozzle outlet with different inlet gas pressures

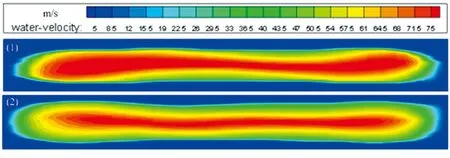

2.2 进水压力对喷嘴出口处液相喷淋速度的影响

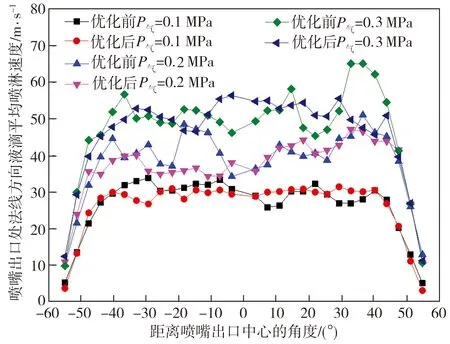

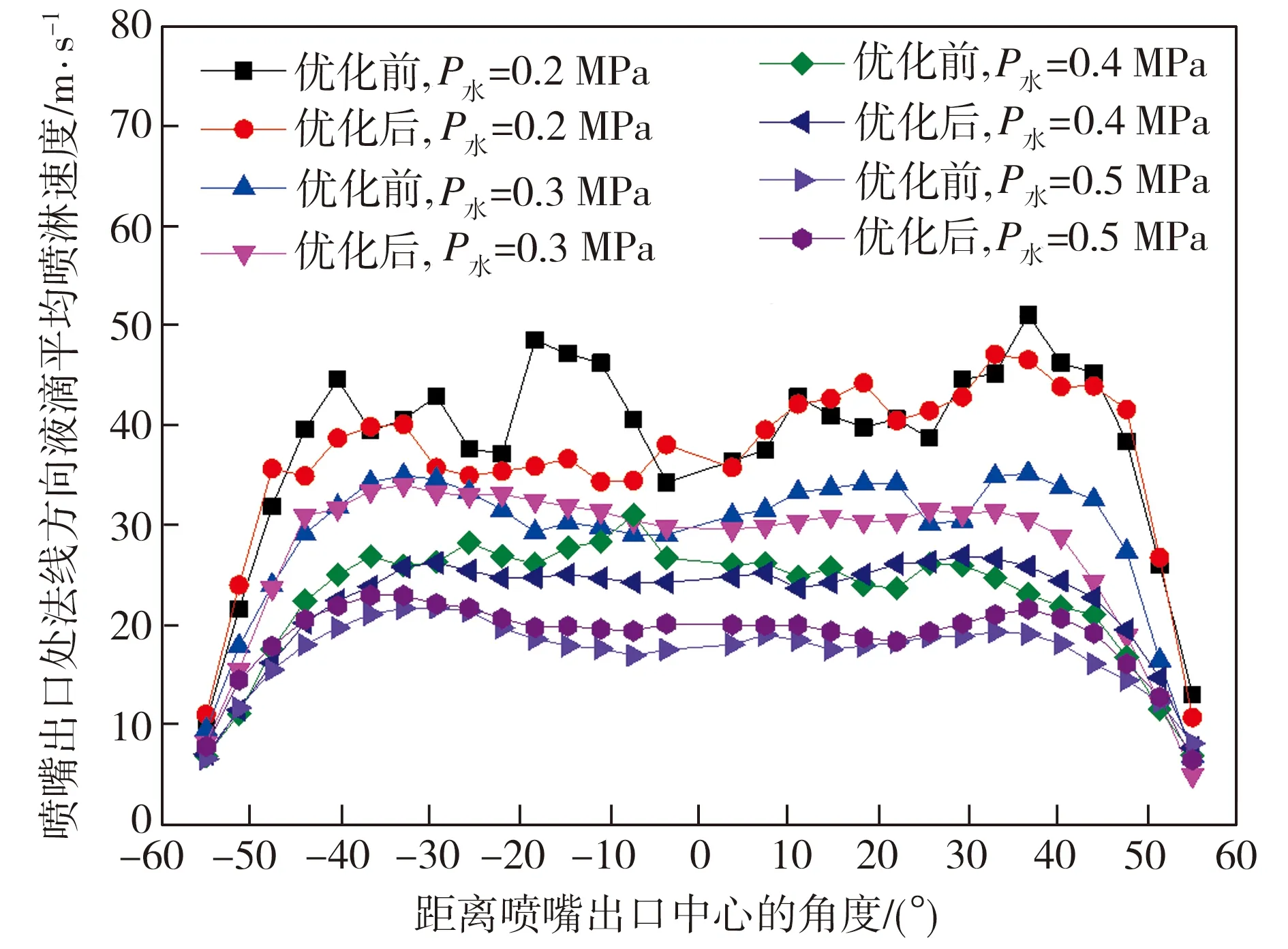

喷嘴进气压力为0.2 MPa以及进水压力分别为0.2、0.3、0.4、0.5 MPa时,优化前后喷嘴出口处液相速度云图如图6所示,不同进水压力下喷嘴出口各位置处的液相速度分布如图7所示。

由图6可知,随着进水压力的增加,优化前后喷嘴出口处的液相速度呈降低的趋势。这是因为本文采用的计算条件下,气水比小于1,喷嘴进气速度对气-水雾化喷嘴出口液相速度的影响较为显著,增大进水压力后,进水量和进水速度随之增加,这抑制了高速空气流对水流的加速作用,同时,水压增大会导致气水比减小,相应的液滴粒径增大,液滴运动速度减慢,这一计算结果与文献[10]相符。

(a)P水=0.2 MPa

(b)P水=0.3 MPa

(c)P水=0.4 MPa

(d)P水=0.5 MPa

图6 不同进水压力下喷嘴出口处的液相流场

Fig.6 Flow field diagrams of liquid-phase at nozzle outlet with different inlet water pressures

由图7可见,进水压力为0.2 MPa时,喷嘴出口处液滴平均喷淋速度波动最大,对于未优化喷嘴,距喷嘴中心[-45°,45°]区域,喷嘴出口液相最大速度为51.04 m/s,最小速度为34.26 m/s;增设气路加速环后,喷嘴出口处最大和最小液相速度分别为47.12、34.32 m/s。进水压力为0.5MPa时,距喷嘴中心[-45°,45°]区域,未优化喷嘴出口处液相最大和最小速度分别为21.67、16.89 m/s,优化后喷嘴出口处液相最大和最小速度依次为22.9、18.31 m/s。总体来看,随着喷嘴进水压力的增加,沿喷嘴出口切口方向的液相速度波动逐渐减小,且优化后喷嘴喷口处的液相速度分布较改进前更均匀些。

图7 不同进水压力下喷嘴出口处液相平均速度分布

Fig.7 Average velocity distribution of liquid-phase at nozzle outlet with different inlet water pressures

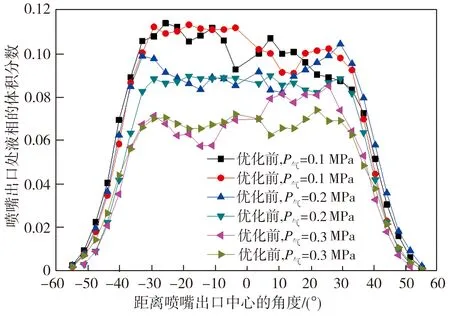

2.3 进气压力对喷嘴出口处液相分布的影响

喷嘴进水压力为0.2 MPa以及进气压力分别为0.1、0.2、0.3 MPa时,优化前后喷嘴出口处液相体积分数分布图如图8所示,不同进气压下喷嘴出口处各位置的液相体积分数如图9所示。

由图8可知,喷嘴出口处中心区域液相体积分数较高,而靠近喷嘴出口壁面区域液相体积分数较低。随着进气压力的增加,优化前后喷嘴出口处液相体积分数整体呈减小的趋势,特别是喷口中心区域。这是因为随着喷嘴进气压力的增加,进气量和空气流速相应增大,在相同水压条件下,阻止喷嘴水芯处水柱喷出的背压也越大,进入喷嘴内水量有所降低,因此喷嘴出口处沿切口方向分布的水量相应减少。

(a)P气=0.1 MPa

(b)P气=0.2 MPa

(c)P气=0.3 MPa

另外,从图9可以看出,相同进水压力条件下,与优化前的喷嘴相比,气路增设加速环后喷嘴出口处液相分布更均匀。例如当进气压力为0.3 MPa时,在喷射水流区域[-35°,35°]内,优化前喷嘴的最小液相体积分数为0.0576,最大液相体积分数为0.0852,而优化后喷嘴的最小和最大液相体积分数分别为0.0626、0.0741,喷嘴优化前后相对液相体积分数差异性由32.4%降低到15.5%。这是因为优化后喷嘴的加速环装置对进气流的加速作用使得空气流对水流的冲击更为剧烈,故喷口处液相分布更分散,液相体积分数下降且分布更均匀。

图9 不同进气压力下喷嘴出口处液相体积分数分布

Fig.9 Volume fraction distribution of liquid-phase at nozzle outlet with different inlet gas pressures

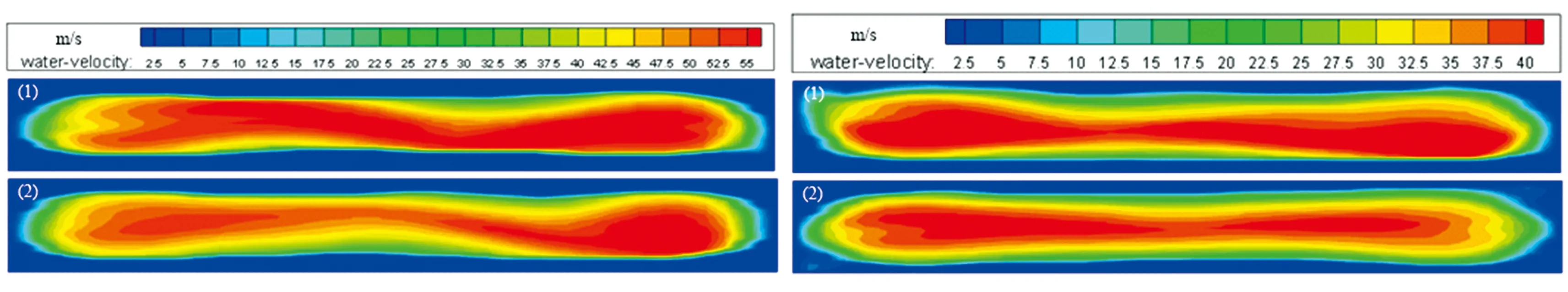

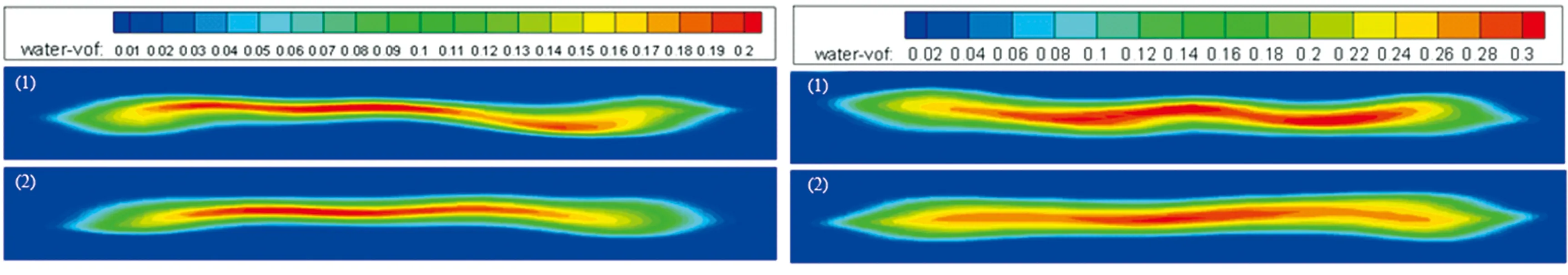

2.4 进水压力对喷嘴出口处液相分布的影响

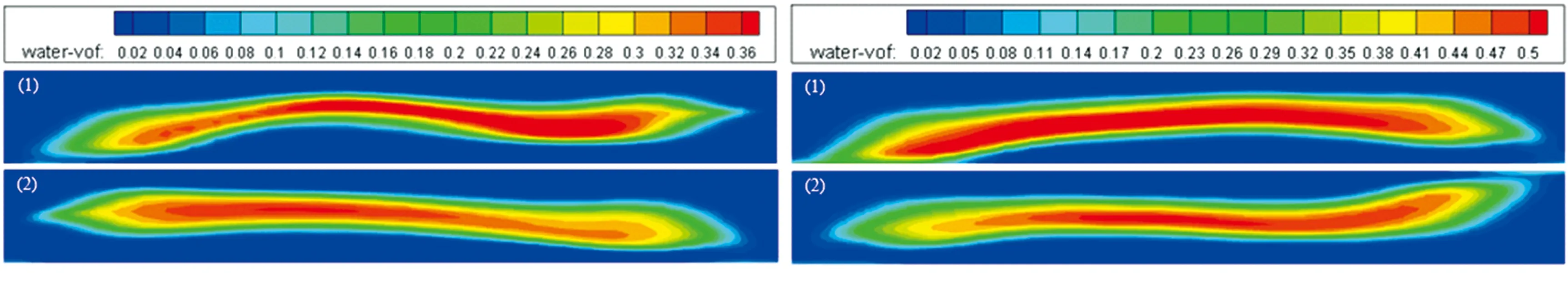

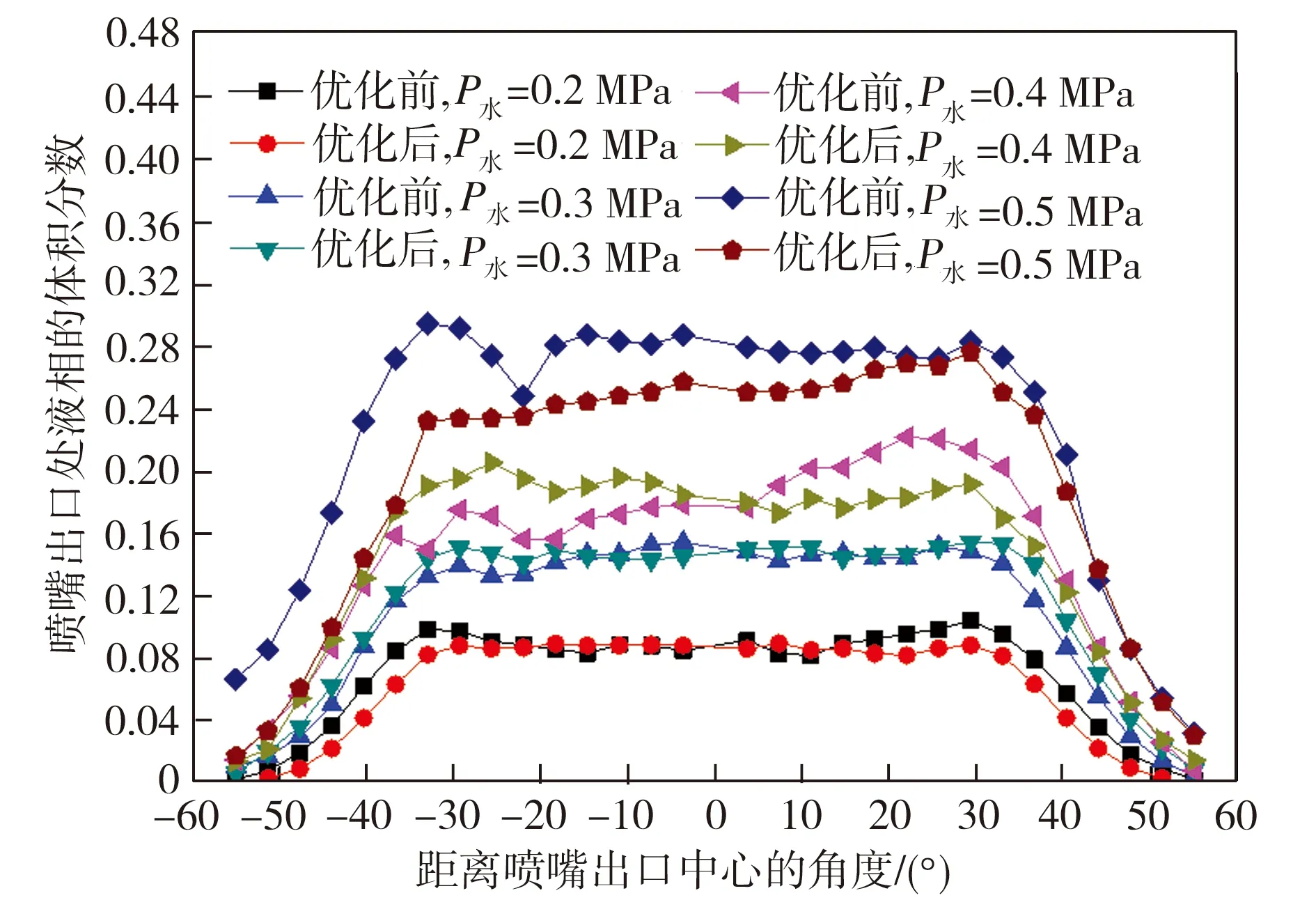

喷嘴进气压力为0.2 MPa以及进水压力分别为0.2、0.3、0.4、0.5 MPa时,优化前后喷嘴出口处液相体积分数云图如图10所示,不同进水压力下喷嘴出口各位置液相体积分数如图11所示。

由图10可知,随着进水压力的增大,喷嘴出口中心液相体积分数较高的区域变宽,出口处液相体积分数整体呈增大的趋势。对比优化前后喷嘴出口处的液相分布来看,优化后喷嘴出口处沿喷嘴扇形切口方向上的液相分布更均匀。这是因为水射流在流经半球壳缩口时,流体空间骤然缩小,液相流较为集中,而后在扇形切口部分水射流才再次分散开,但由于射流速度较快,在喷嘴出口处液相还未完全散开,所以中心区域液相体积分数较大;而优化后喷嘴的加速环装置对进气流有加速作用,使得空气流对水流保持足够高的冲击力,气-液两相混合更充分,喷嘴出口处液相分布更分散,所以改进后喷嘴出口处的液相体积分数较低且液相分布更平稳。

由图11可见,优化前后喷嘴出口处液相体积分数均随进水压力的增加而增大,当进水压力从0.4 MPa增至0.5 MPa时,液相体积分数的增幅最明显,距喷嘴中心[-45°,45°]区域,优化前喷嘴增幅最大位置在距喷嘴中心-33°处,液相体积分数由0.15增至0.2955;优化后喷嘴增幅最大在距喷嘴中心-3.67°处,液相体积分数由0.1736增大至0.2771,相对液相体积分数差异性由49%降至37.4%。由图11还可见,优化前后喷嘴均在进水压力较低的0.2、0.3 MPa时,液相分布得到较好控制,液相体积分数波动较平稳,随着进水压力增至0.4、0.5 MPa,优化后喷嘴出口处液相分布开始变得不均匀,这是因为此条件下液相流量和流速增大,液相受空气流的影响减弱,故而加速环装置稳定和均匀液相流的效果被弱化。

(a)P水=0.2 MPa

(b)P水=0.3 MPa

(c)P水=0.4 MPa

(d)P水=0.5 MPa

图10 不同进水压力下喷嘴出口处液相分布图

Fig.10 Liquid-phase distribution diagrams at nozzle outlet with different inlet water pressures

图11 不同进水压力下喷嘴出口处液相体积分数分布

Fig.11 Volume fraction distribution of liquid-phase at nozzle outlet with different inlet water pressures

3 结论

(1)当喷嘴进水压力一定时,随着进气压力的增大,喷嘴出口处液滴喷淋速度显著增大,液相体积分数则呈减小的趋势。

(2)当喷嘴进气压力一定时,随着进水压力的增加,喷嘴出口处液滴喷淋速度逐渐减小,液相体积分数则有所增加。

(3)相同工况条件下,喷嘴气路设置加速环后,喷嘴出口处的液相速度分布和液相体积分数分布较优化前更均匀。本文计算条件下,当喷嘴进气压力为0.2 MPa、进水压力为0.3 MPa时,喷嘴优化前后,喷嘴出口处切口方向相对液相体积分数差异性由32.4%降低到15.5%,液相速度差异性由30.3%降低至18.9%。