不同服役温度时间下IC10高温合金组织演变研究

王祎帆 , 赵文侠 , 郑 真 , 刘昌奎

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航发失效分析中心,北京 100095)

0 引言

IC10合金为Ni3Al基材料,该合金具有良好的抗氧化、耐腐蚀性能,同时铸造性能突出,合金高温下组织稳定,合金中不含Ti元素,含有1.5%的Hf元素,适合制作在1 100 ℃下工作的燃气涡轮导向叶片[1-5]。燃气涡轮发动机推重比的提高强烈地依赖于高压涡轮前进口温度的提高,在航空发动机运转其间,涡轮叶片经受长时间温度和应力的综合作用,显微组织会发生缓慢的变化,这种变化一般不会严重的损伤材料的性能,所以在翻修寿命期以内,这些组织的变化被认为是允许的。然而,当燃气涡轮在使用中经历了超温状态时,则可能严重地损害涡轮叶片的组织,如不更换过热叶片,可能导致发动机过早失效,甚至产生严重的后果。国内外对发动机高温部件早期失效的原因进行了分析,认为超温是原因之一[6-9]。本研究开展合金在长时高温热暴露条件下微观组织变化规律研究,获得温度−时间−组织之间的关系,对保障叶片服役可靠性提出技术支持。

1 实验方法

1.1 实验材料

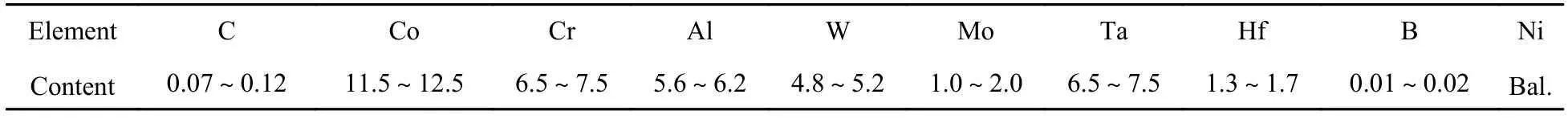

本实验所用的试样取自尺寸超差等因素报废的叶片,试样状态完整模拟实际装机片的工艺环境(热处理、焊接等热工艺过程),IC10合金的名义成分见表1。

表1 IC10合金成分范围(质量分数 /%)Table 1 Compositions of IC10 alloy (mass fraction /%)

1.2 IC10高温合金叶片温度−时间−组织关系模拟实验

通过查阅相关文献及热模拟试验结果,分析得到真实叶片服役的环境温度为1 160~1 180 ℃。选取5个热暴露温度,分别为1 050、1 120、1 170、1 200、1 240 ℃。选取9个热暴露时间,分别为10、20、40、60、100、300、500、700、1 000 h。每件叶片切取高度为5 mm的截面试样,在热暴露试验后,按照图1截面试样观察合金组织变化,分析组织变化与温度、时间之间的关系。

图1 叶片截面观察位置示意图Fig.1 Schematic diagram of blade section for observation

试样经打磨、抛光后,用V(H2SO4):V(HNO3):V(HCl)=5:3:90的混合溶液腐蚀显示组织,腐蚀时间为3~5 s,用V(H3PO4):V(HNO3):V(H2SO4)=3:10:12混合酸电解显示γ′相,电压为3 V,时间为3~5 s。随机选取3~4个测试点利用光学金相、定量金相、扫描电镜及能谱分析其显微组织的形貌特征、各相含量、成分及尺寸。

热暴露实验试样经打磨、抛光后,在试样表面随机选取5个点,进行显微硬度测试。

2 实验结果

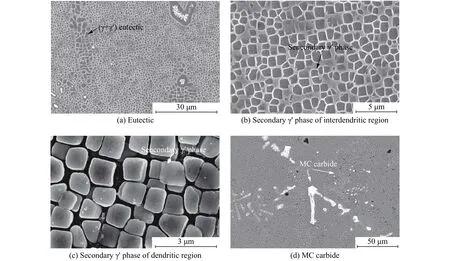

2.1 合金标准热处理组织

试样经标准热处理后的组织如图2所示,合金组织由基体 γ、二次 γ′相、(γ+γ′)共晶和碳化物组成。粗大 (γ+γ′)共晶分布在枝晶间(图2a),在γ基体上分布着不规则立方化程度较高的二次γ′相,其中枝晶干二次γ΄相的体积分数为64.51%,平均尺寸为1.232 μm(图2c),枝晶间块状和骨架状碳化物在热处理后部分发生了分解,分解后的碳化物呈小颗粒状分布于枝晶间和共晶内部(图2d)。

2.2 不同温度时间热暴露后IC10叶片显微组织

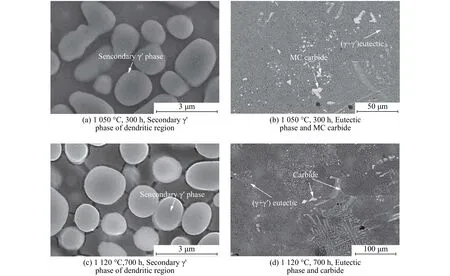

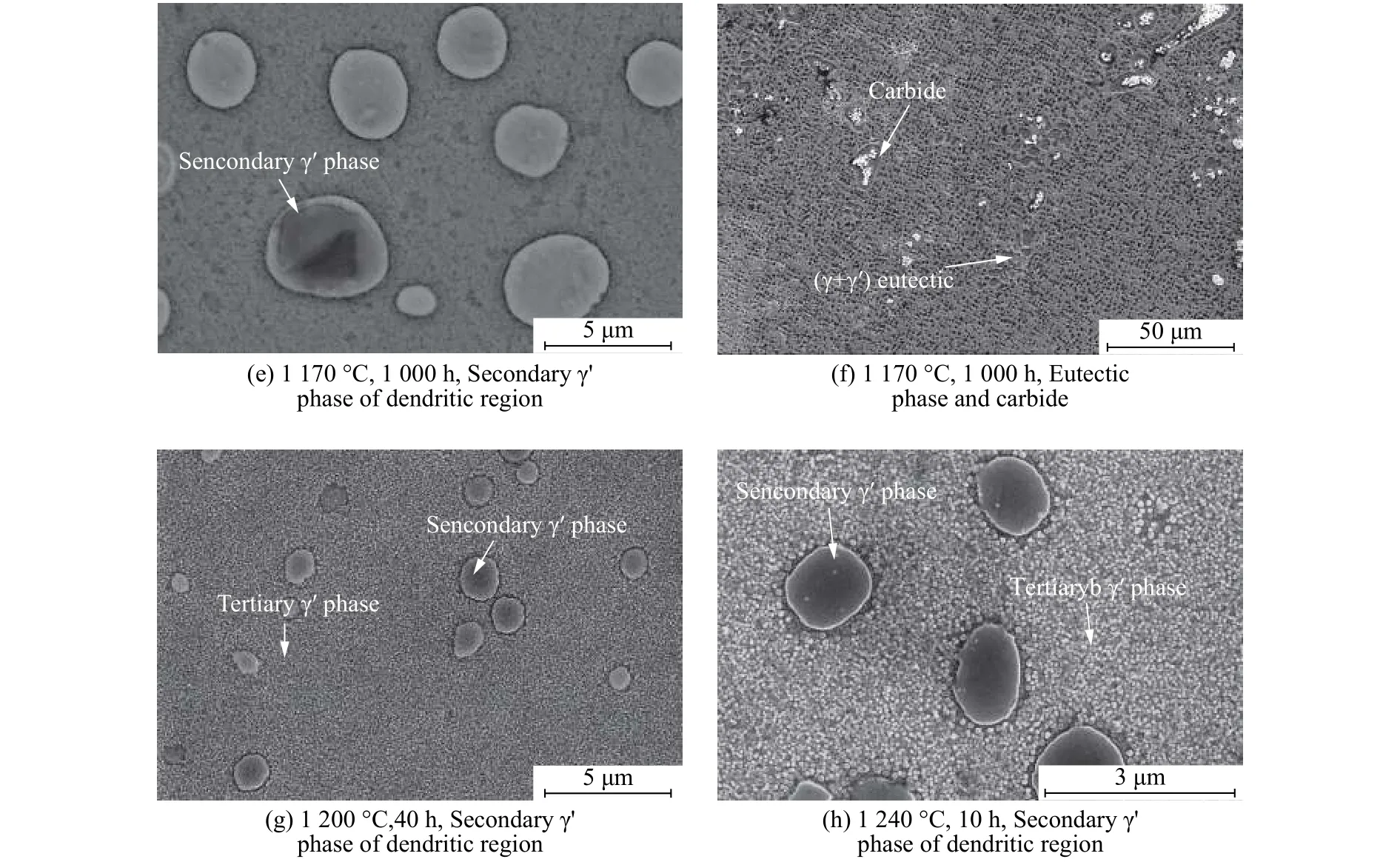

叶片在(1 050 ~1 240) ℃/(10~1 000) h 热暴露处理后,枝晶干二次γ′相的形貌、分布状态及碳化物形貌如图3所示。1 050 ℃热暴露300 h后,γ′相有轻微聚集和球化(图3a),碳化物和 (γ+γ′)共晶相形态变化不大(图3b);1 120 ℃热暴露700 h后,二次γ′相球化明显,开始有回溶现象(图3c),碳化物呈块状和颗粒状,γ+γ′共晶相部分回溶(图3d);1 170 ℃热暴露 1 000 h后,枝晶干区二次γ′相大量回溶,球化更明显,尺寸也更大,这与其热暴露时间较长二次γ′相发生长大有关(图3e),碳化物基本分解为颗粒状,γ+γ′共晶相基本回溶完毕(图3f);1 200 ℃热暴露 40 h 后,枝晶干区二次γ′相基本回溶完毕,仅剩少量近似球状的二次γ′相,并有三次细小 γ′相析出(图3g);1 240 ℃ 热暴露仅 10 h 后,(γ+γ′)共晶相和枝晶干二次 γ′相基本回溶,仅剩余少量二次γ′分布在细小三次γ′相之间(图3h)。在二次γ′相的回溶过程中,随热暴露温度和时间的增加,相体积分数逐步降低,在1 120 ℃以上,二次γ′相明显球化,体积分数显著降低,尤其在1 200 ℃时,短时热暴露(40 h)二次γ′相的体积分数降低至12.96%。

2.3 不同温度时间热暴露后γ′相含量

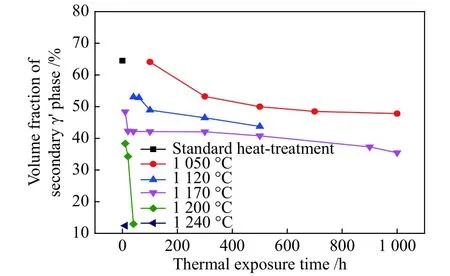

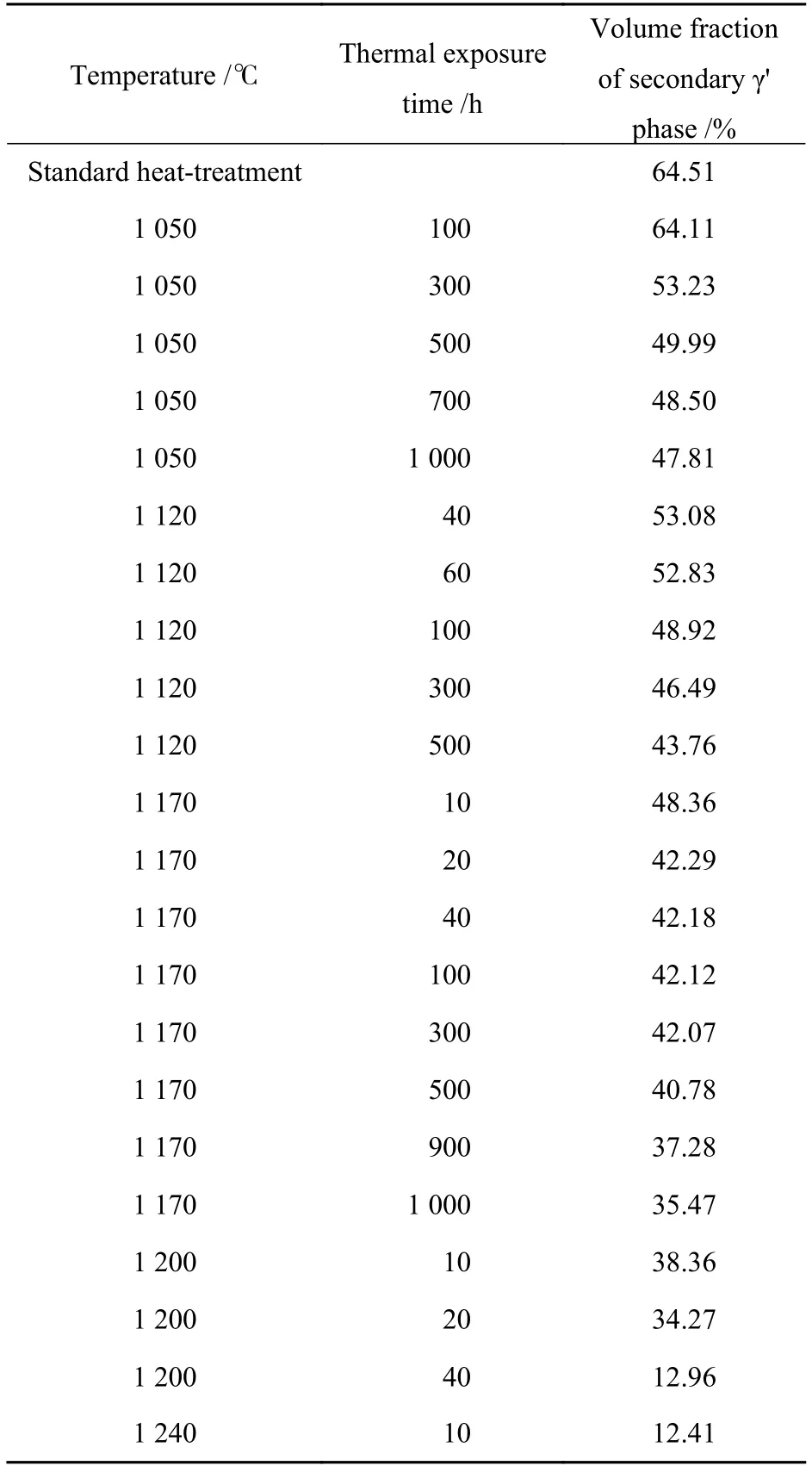

利用分析软件Image Pro Plus对主要沉淀强化相二次γ′相的面积及视场面积进行统计,可以得到表征二次γ′相形貌特征的参数体积分数,其计算公式见式(1)。计算不同热暴露温度和时间下二次γ′相体积分数(枝晶干区域),得到枝晶干二次γ΄相含量统计曲线,如图4所示,二次γ΄相含量数据和形貌描述见表2,热暴露时间对二次γ′相体积分数的影响显著,在热暴露温度1 050 ℃条件下,随着热暴露时间的增加,二次γ′相体积分数逐步下降后趋于平稳。在热暴露温度1 120 、1 170 ℃条件下,二次γ′相体积分数迅速降低所需要的时间越来越短,随后逐步下降。1 200 ℃短时热暴露后,二次γ′相体积分数快速降低,从10 h热暴露时38.36%迅速降低至40 h热暴露时12.96%,1 240 ℃时仅10 h就降低至12.41%。结合图3可知,二次γ′相的退化方式主要表现为球化、长大和回溶,二次γ′相形貌变化和回溶受温度和时间的影响均较为明显。

图2 IC10合金叶片标准热处理显微组织Fig.2 Microstructure of IC10 alloy blade after standard heat treatment

图3 热暴露后IC10叶片显微组织Fig.3 Microstructures of IC10 alloy after thermal exposure

图4 不同温度和时间热暴露后二次γ′体积分数Fig.4 Volume fraction of secondary γ' phase after thermal exposure for different time at different temperature

式中,Aγ′表示 γ′面积含量,A表示视场面积。

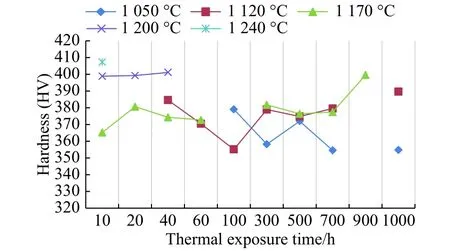

2.4 超温温度对硬度的影响

标准热处理态的IC10叶片硬度为HV 399.05,图5为不同温度和时间下热暴露叶片的硬度测试结果,试样硬度为HV 354.57~407.28,可见,随着温度的升高,试样的平均硬度呈增加趋势,1 050 ℃时,由于基体强度的弱化,试样的硬度低于标准热处理态,随后二次γ′相开始回溶,并重新析出更为细小的三次 γ′相,其中 1 200、1 240 ℃时,试样平均硬度高于标准热处理态,这是由于在1 200 ℃之后二次γ′相基本回溶,此时组织为更为均匀细小的三次γ′相,硬度反而升高。

3 分析与讨论

评价服役状态发动机工作叶片的组织退化情况,需综合考虑多方面情况,如服役条件、叶片的缺陷和损伤机理等。涡轮叶片在飞机发动机中受到了复杂的组合应力、温度和氧化/腐蚀条件。其微观组织形态的退化可评估服役状态下经长期热暴露后的发动机工作叶片的性能衰减[10]。

从实验结果可以看出,在无应力状态下,随热暴露温度和时间的增加,二次γ′相发生球化、长大和回溶。经过长时热暴露,二次γ′相大量回溶,剩余的二次γ′相呈现出粗大的近似球状形貌,同时基体会有细小的三次γ′相析出,但几乎没有观察到γ′相的定向筏排,说明在热暴露过程中,二次γ′相的退化行为均以粗化长大为主,粗化过程受Ostwald熟化理论(ORM)和粒子聚集理论(PAM)控制[2,11]。在服役过程中,基体中的溶质原子不断扩散到二次γ′相中,导致二次γ′相不断粗化长大(Ostwald熟化理论),所以其表面能不断增加,而服役过程中材料总表面能不断减少,所以减小的能量转化为粗大的二次γ′相对周围细小的二次γ′相的吸引力,从而使粗大的二次γ′相与周围细小的二次γ′相不断发生聚集(粒子聚集理论),导致二次γ′相不断发生粗化长大。

表2 不同温度、时间热暴露后IC10合金叶片的组织特征Table 2 Microstructure characteristics of IC10 alloy after thermal exposure for different time at different temperature

图5 不同温度和时间热暴露叶片表面硬度Fig.5 Microhardness of blade surface after thermal exposure for different time at different temperature

叶片工作高温服役状态下,除了二次γ′相的不断粗化长大和融合,合金中二次γ′相的体积分数和热暴露温度对其机械性能有明显的影响,通常来讲,二次γ′相的立方化程度和体积分数高,其蠕变性能优异。在本研究中,经过长期超温热暴露实验后,二次γ′相的体积分数有所下降,因在无应力条件下实验,相当于进行一次固溶处理,所以同时由γ基体析出了三次γ′相强化,故硬度结果与标准热处理状态差异不大,甚至有所增加[12]。

综上所述,合金在不同温度时间处理后得到明显不同特征的组织,表明不同服役温度和时间对合金的组织有显著的影响。

4 结论

1)随热暴露温度和时间的增加,合金中二次γ′相的体积分数逐步降低,同时会有细小的三次γ′相析出,在 1 120 ℃ 时,二次 γ′相明显球化,体积分数开始显著降低,至1 200 ℃时,短时热暴露(40 h)二次γ′相的体积分数降低至12.96%,说明服役温度−时间对IC10合金的组织有着显著影响。

2)经过热暴露实验后叶片表面硬度为HV 354.57~407.28,1 050 ℃ 时,由于基体强度的弱化,试样的硬度低于标准热处理态,随后二次γ′相开始回溶,1 200 ℃之后二次γ′相基本回溶,此时组织为更为均匀细小的三次γ′相,硬度反而升高。