背叶片宽度对离心泵水力性能与流场的影响研究

汪岩飞,田亚平,陶承军,陈淘利,敏 政,刘在伦

(1.甘肃省水利水电勘测设计研究院有限责任公司,兰州,730000;2.兰州理工大学能源与动力工程学院,兰州,730050)

0 引 言

由于轴向力的作用,离心泵叶轮和泵轴易向进水侧移动,加剧叶轮与泵壳间的摩擦,加速轴承的损坏,缩短水泵的使用寿命。安装背叶片(又称平衡叶片或平衡肋筋)来减轻轴向力是悬臂式单级单吸离心泵通常采用的措施,尤其是在含沙量大的黄河水质中,该方法对于输送含有固体颗粒液体的密封效果更好[1]。

李仁年等通过对不同叶轮背叶片数及宽度下的螺旋离心泵进行数值分析,得出了背叶片数目和宽度对于螺旋离心泵后腔及蜗壳内压力分布影响较大的结论[2]。刘海丽等研究了离心料浆泵中后弯式、直线型背叶片对泵性能的影响,结果表明不同的背叶片型线对离心泵的效率影响很大,叶片间流道压力及流态分布也迥然不同[3]。林玲等通过研究叶轮背叶片与盖板间隙对平衡轴向力的影响,认为当间隙为0.8~1.2 mm时,平衡轴向力的效果显著[4]。

关于离心泵中背叶片的研究多侧重于平衡轴向力及降低轴封处压力,而对于背叶片间流道及后泵腔内的流动特性则涉及较少。本文结合某泵站厂房排水系统中一台IS80-80-315离心泵安装背叶片的实际案例,从泵的水力性能角度出发,为选择适宜的背叶片加工量,设计出不同背叶片宽度的离心泵叶轮方案,采用Fluent计算软件提供的RNGk-ε湍流模型,对安装背叶片后的离心泵进行了数值分析,并将数值模拟结果与试验结果进行了比较,验证了计算结果的可靠性,初步揭示了不同背叶片宽度对离心泵外特性的影响规律,以及不同背叶片宽度下离心泵后泵腔内的流场分布,为实际检修工作中控制背叶片宽度提供依据。

1 研究方法

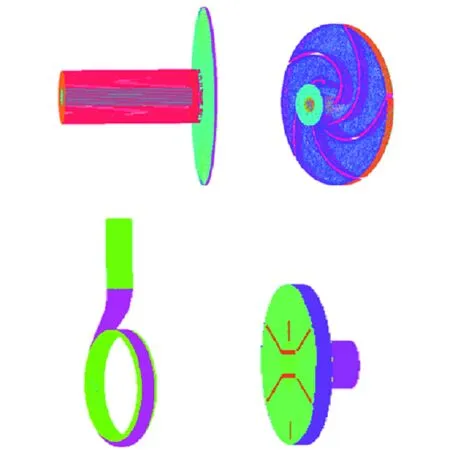

图1 安装背叶片后的叶轮Fig.1 Impeller with back blade installed

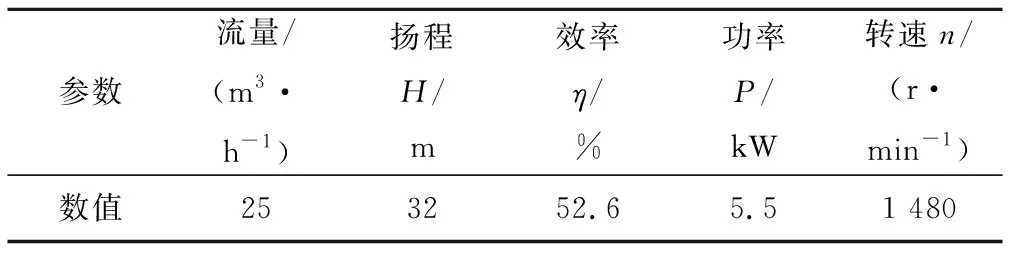

IS80-80-315离心泵的主要参数如表1所示。

表1 IS80-80-315主要参数Tab.1 Main parameters of IS80-80-315

2 数值模拟计算

2.1 计算工况点选取

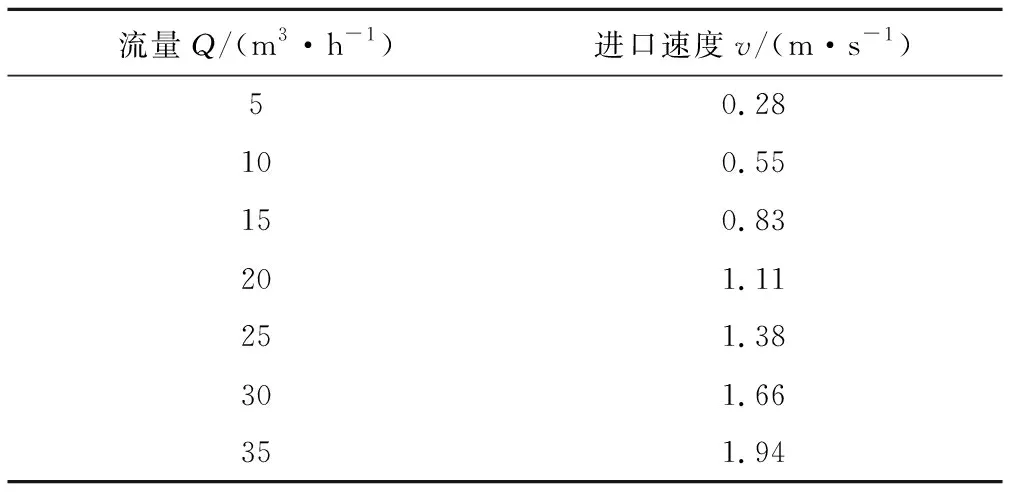

为全面地了解模型泵的水力性能,得到泵在不同工况下的能量参数,在流量为5、10、15、20、25、30、35 m3/h的运行工况下进行数值计算。

表2 计算工况点Tab.2 Computational working condition

2.2 控制方程与湍流模型

本研究对泵模型进行三维、黏性、不可压以及定常湍流运动的数值模拟[7]。连续性方程与动量方程构成控制方程组,采用有限体积法进行数值离散。湍流方程选取RNGκ-ε模型,该模型稳定可靠,可以更好地处理高应变率、带旋流及流线弯曲程度较大的流动[8,9]。

2.3 计算模型

本研究中离心泵叶轮进口到蜗壳出口的全流道为流动计算区域。为减小边界条件的干扰,保证计算结果的准确性,适当加长进出水管路,利用Unigraphics软件建立离心泵的三维几何模型。

图2 计算域模型Fig.2 Model of computational domain

网格划分工具使用ICEM-CFD,采用针对复杂模型有更强适应能力的非结构化网格进行网格划分。对特殊区域如蜗壳鼻端、叶片表面等压力、速度梯度变化大的区域进行局部加密以提高网格质量。全流道模型节点数384 626,单元数2 624 658。由网格无关性验证知当模型泵全流道网格总数超过206万时所得数值解基本不变。

2.4 计算方法

采用ANSYS-Fluent软件进行数值计算,运用更易收敛的SIMPLEC算法求解湍流流场的压力速度耦合方程。计算中压力项和扩散项为中心差分格式,速度项为二阶迎风格式,求解残差精度设定为10-4,运算过程中通过监测残差值是否达到10-5和进出口压差是否平衡稳定来判断收敛性。水泵进口边界设置为velocity-inlet,出口边界设置为outflow。固壁面设为流体无滑移和无渗透边界条件,近壁面流动采用高雷诺数标准壁面对数函数处理[10,11]。

2.5 数值模型验证

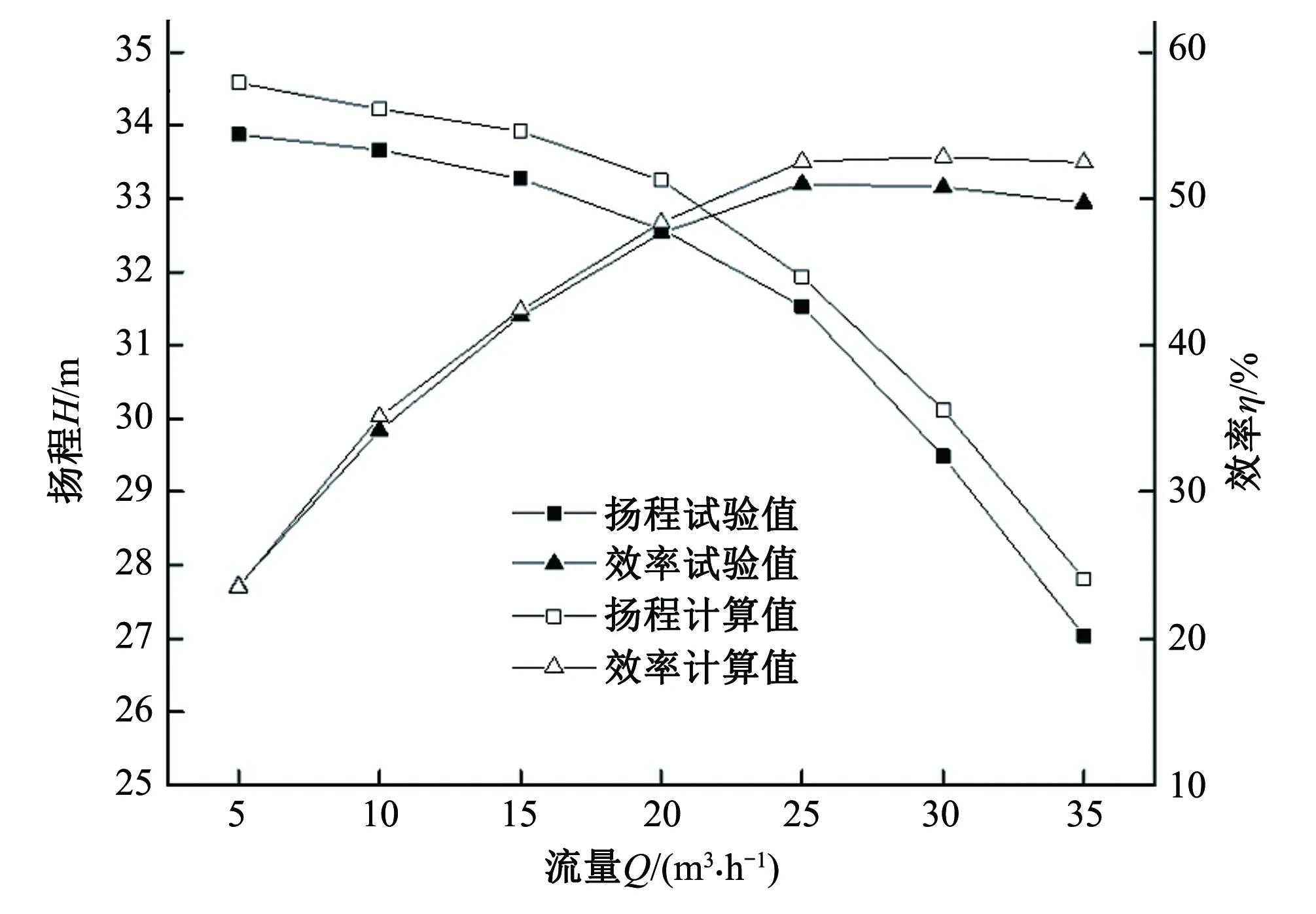

对模型泵进行外特性试验,得到各工况下泵的扬程和效率参数,并与计算数据进行对比,绘制曲线如图3所示。

图3 试验和模拟计算性能对比曲线Fig.3 Comparison charts of performance curve between experimental and numerical

从图3中可以看出,在全流量工况范围内,泵扬程和效率的试验曲线与模拟计算所得的曲线吻合较好,计算值比试验值偏高,设计工况下两者扬程的相对误差为1.3%,效率的模拟值比试验值高1.5%。由此可见,该数学模型和计算方法比较准确地预测了泵的外特性,验证了数值模拟的准确性。

从表1的计算结果可以看到,过程1和3的计算结果偏差相对较小,过程2都是负偏差,过程3都是正偏差;同时,可以看到过程1中有一个数据明显和其他值不同,因此将该值舍弃,然后按1和3是一类,2、4单独是另一类重新进行单独设置参数进行重新计算,结果见表2。

3 计算结果与分析

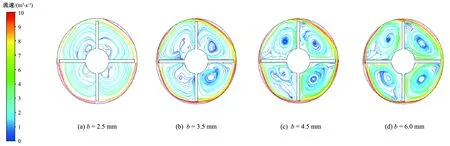

3.1 后泵腔内流态分布比较

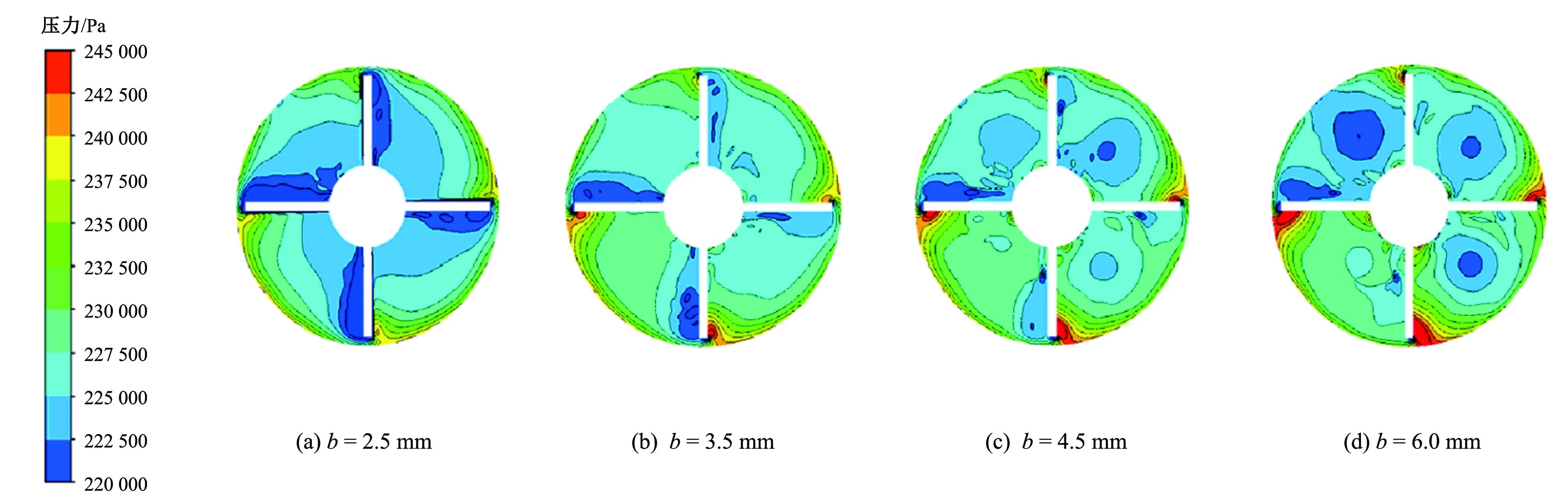

计算完成后可获得离心泵内部流动特征,本文仅分析设计工况时,不同背叶片宽度下的背叶片中间截面及后泵腔内的流态分布,图中叶轮及背叶片的旋转方向为逆时针。图4为不同背叶片宽度下背叶片中间截面的压力分布,图5为不同背叶片宽度下后泵腔内的压力分布。

由图4知,不同背叶片宽度下,背叶片中间截面压力分布呈现出明显的差异。总体上看,轮毂处压力较低,随着叶轮半径的增大,流道内的压力逐渐上升。背叶片压力面为高压区,吸力面则为低压区。随着背叶片宽度的增加,背叶片吸力面的压力逐渐增大,低压区的面积逐渐减小。背叶片压力面沿径向压力梯度均匀,在叶轮顶端处出现高压,如图4(b)、图4(c)、图4(d)所示,高压区的面积和数值均随着背叶片宽度的增加而增大。相邻背叶片间的流道内存在低压,随着背叶片宽度的增加,低压区的面积先减小后增大,究其原因是背叶片迫使流道内液体旋转,改变了流道内液体的流动规律,液体的旋转角速度增加,流道中产生旋涡,旋涡中心则形成局部低压,当背叶片宽度b=6 mm时此现象最为明显。

图4 不同背叶片宽度下背叶片中间截面的压力分布Fig.4 Pressure distribution in the middle section of back blade with different width of back blade

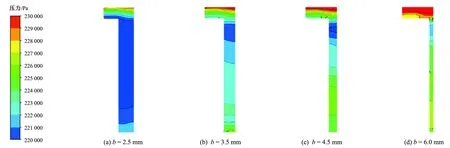

由图5知,不同背叶片宽度下,后泵腔流道内压力分布均匀,梯度变化合理。如图5(a)所示,当背叶片宽度b=2.5 mm时,后泵腔中低压区范围比较大。随着背叶片宽度的增加即后泵腔间隙的减小,流道内低压区的范围越来越窄,压力梯度沿径向逐渐减小,在叶轮半径130~140 mm即0.85倍左右的叶轮半径处达到最低,此后随着半径的增大,泵腔内压力逐渐升高,在叶轮顶端区域达到最大值。

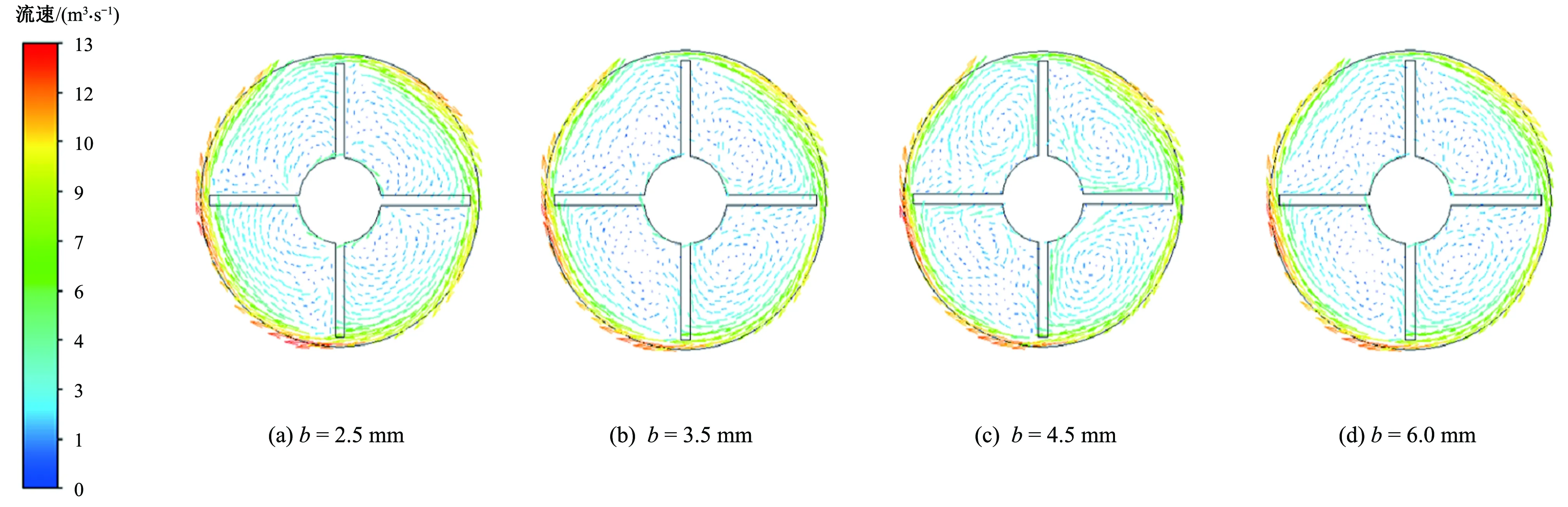

图6为不同背叶片宽度下背叶片中间截面的速度分布,图7为不同背叶片宽度下背叶片中间截面的流线分布。

由图6知,背叶片间流道内存在低速区,从图6(c)、6(d)可以看出,在叶片间流道内出现了与叶轮背叶片旋转方向相反的旋涡,分析原因是惯性的作用,液体进入背叶片后按顺时针旋转,故形成的旋涡也是按顺时针旋转的。如图7(a)、图7(b)所示,当背叶片宽度较小时,叶片间流道内流线基本呈环状,液体流动比较顺畅。随着背叶片宽度的增加,流道内流线愈发紊乱,整体流动状态很不理想,同时相邻叶片流道中间存在强烈的涡流,增加了水力损失,背叶片宽度越大则旋涡越明显,旋涡中心流速很低,几乎为0 m/s。在靠近轮毂区域液体的流速较小,沿径向流速逐渐增大,在叶轮顶端流速达到最大值。

综上分析,安装背叶片后,相邻叶片间流道产生低压,随着背叶片宽度的增加,低压区的范围和数值先减小后增大。后泵腔流道内的压力分布均匀,梯度变化合理,在0.85倍叶轮半径处,压力达到最低。当背叶片宽度较小时,叶片间流道内流线基本呈环状,液体流动比较顺畅;随着背叶片宽度的增加,叶片间流道内出现了回流与旋涡。为此,背叶片宽度不宜过大。

图5 不同背叶片宽度下后泵腔内压力分布Fig.5 Pressure distribution of back pump cavity with different width of back blade

图6 不同背叶片宽度下背叶片中间截面速度分布Fig.6 Velocity distribution in the middle section of back blade with different width of back blade

图7 不同背叶片宽度下背叶片中间截面流线分布Fig.7 Streamline distribution in the middle section of back blade with different width of back blade

3.2 水力性能比较

通过Fluent计算结果,可得到水泵的主要性能参数。水泵扬程由下式得出:

(1)

式中:Pout、Pin为泵进出口总压,Pa;Δz为进出口断面的高差,m;ρ为流体的密度,kg/m3;g为重力加速度,m/s2。

水泵的效率由下式得出:

(2)

式中:Q为叶轮进口流量,m3/s;M为叶轮所受的绕旋转轴的合力矩,N·m;ω为叶轮旋转角速度,rad/s[12]。

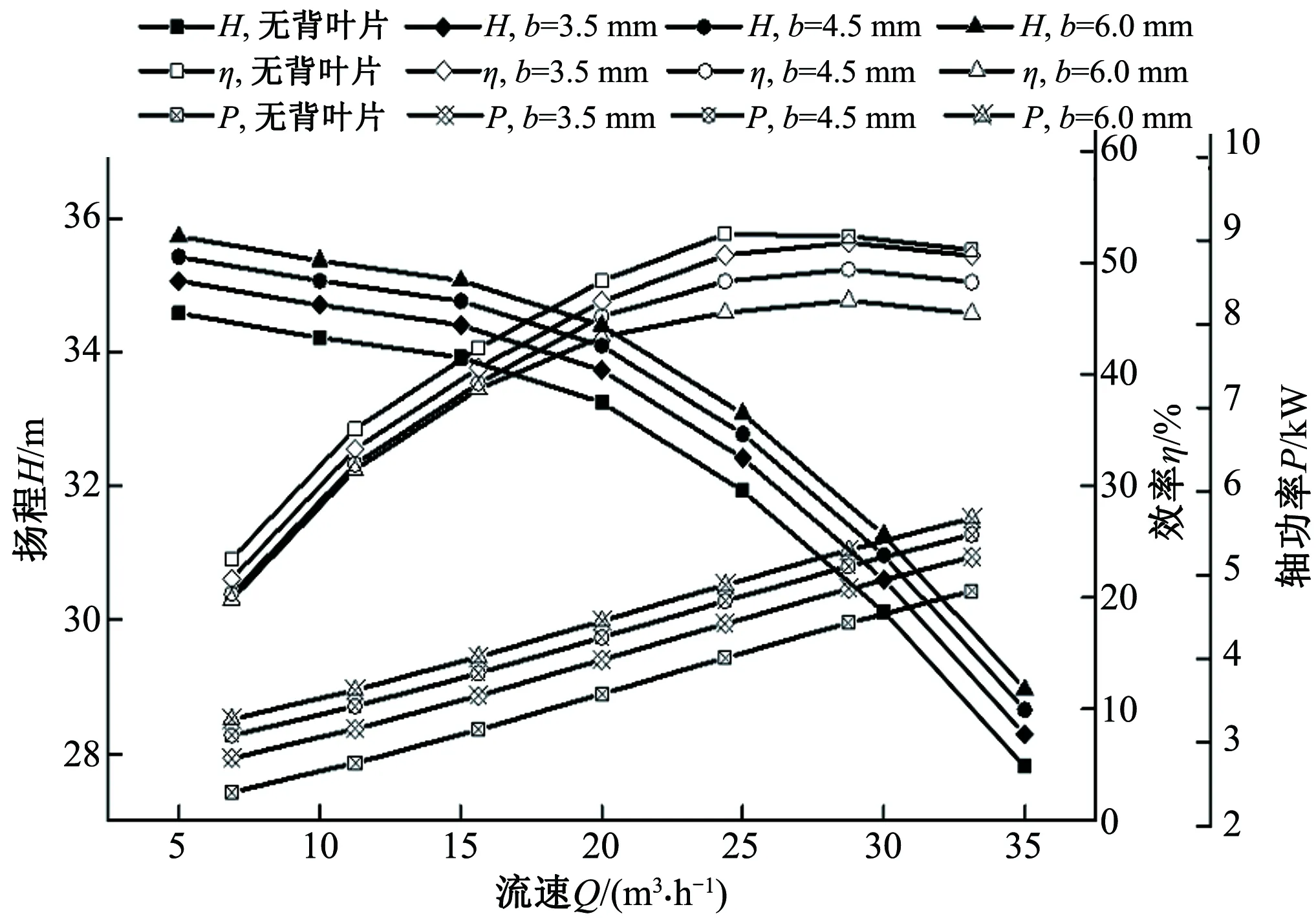

为使图表显示清晰,仅绘制出b=2.5 mm、b=4.5 mm、b=6.0 mm及无背叶片时泵的性能曲线,如图8所示。由图知,安装背叶片后,扬程和轴功率曲线均包络无背叶片时的曲线,效率曲线则位于无背叶片时的下方。当背叶片宽度从0 mm增加到6 mm时,在Q=15 m3/h的小流量工况下,泵的扬程增加了1.03%,轴功率增加了27.71%,效率减小8.7%;设计流量下,泵扬程增加了1.04%,轴功率增加了21.75%,效率则减小了13.42%;在Q=30 m3/h的大流量工况下,泵扬程增加了1.04%,轴功率增加了19.70%,效率减小了10.99%。

图8 试验特性曲线和模拟特性曲线Fig.8 Characteristic curve of test and simulation

上述分析表明,安装背叶片后,水泵的扬程增大,效率降低;随着背叶片宽度的增加,后泵腔间隙减小,圆盘磨损增大,致使水泵的效率大幅度下降,而扬程变化则不明显。背叶片增加了轴功率消耗,宽度变化对轴功率影响较大。若水泵配套电机功率储备系数较小,则可能出现电机过载问题,不利于水泵的安全稳定运行。在兼顾效率、轴功率两个因素的情况下,本工程背叶片的宽度取3.5 mm是合适的。

4 结 论

(1)背叶片间流道内存在低压,随着背叶片宽度的增加,低压区的面积和数值先减小后增大。后泵腔流道内的压力分布均匀,梯度变化合理,在0.85倍叶轮半径处,压力达到最低。

(2)当背叶片宽度较小时,叶片间流道内流线基本呈环状,液体流动比较顺畅;背叶片间流道内存在低速区,随着背叶片宽度的增加,流道内出现了与叶轮旋转方向相反的回流与旋涡,宽度越大旋涡越强烈。

(3)背叶片增加了泵的扬程与轴功率消耗,降低了泵的效率,宽度变化对效率与轴功率影响较大,扬程变化则不明显。

(4)流场分析及水力性能计算结果表明,背叶片宽度b=3.5 mm时,内部流动状态较好,效率及轴功率满足本工程水泵稳定运行的要求。

□