基于热管风冷的大功率UV-LED固化灯散热研究

王 匀,俞 乐,涂文斌,许桢英

(江苏大学 机械工程学院,江苏 镇江 212000)

引言

UV-LED即紫外发光二极管(UV light emitting diode),是一种能够直接将电能转化为紫外光线的固态半导体器件,因其具有寿命长、可靠性好、光效高、耗电量少等优点在UV固化领域逐渐取代传统的高压汞灯[1],但由于其使用过程中大部分能量转化为热量,如果这些热量不能及时地散出,将对高功率UV-LED灯的使用寿命和效率产生极大的影响[1,2]。

目前国内外研究人员对大功率UV-LED散热系统的研究多在水冷方面。杨传超等[3]通过实验得出对于大功率的LED照明水冷散热器,采用并联水道方式和伪并联水道方式结果优于串联水道方式和伪串联水道方式,且鳍片厚度越薄,散热效果越好。张健等[4]基于光电理论,提出了一种大功率LED阵列螺旋扁管换热过程系统模型,采用有限体积法对大功率阵列LED螺旋扁管水冷散热器模型进行了传热过程分析,表明通过优化LED阵列和散热系统结构可提高系统散热效率,Chen等[5]基于CFD模型分析流体微通道的长宽比和流体流速对LED散热性能的影响,结果表明,微通道的长宽比越高,流体速度越均匀散热性能越好。但由于水冷系统需要专门的冷水机和相关设备,导致设备无法小型化,且水冷存在漏水风险,对于LED芯片安全使用存在巨大隐患。而后国内外学者将研究目光转向风冷领域,Yung等[6]利用数值分析方法分析自然对流情况下倾斜角度对LED模组的传热影响,研究表明倾斜角在0~180°范围内变化时,测试点的温度先减少后增大,在90°时温度最低。Jeong等[7]基于响应面分析法(RSM)对水平翅片散热器形状进行优化设计,证明在翅片上引入开口能改善散热器空气循环,在10 W的热输入下,总热阻减小30.5%,散热效率提高23.7%。何晶晶等[8]提出了一种基于强制风冷的TEC致冷UV-LED散热模块,通过对该系统的设计、模拟、分析,得出最佳散热方案,当芯片功率为292.8 W时,芯片温度小于80 ℃,满足芯片使用要求。

基于UV-LED工作的特殊性,功率越大,油墨固化速度越快,效果越好,过高的功率导致散热不足,影响UV-LED的使用效果和寿命[9]。目前市场上的大功率UV-LED固化灯多采用水冷方式,但由于水箱体积大,存在漏水风险,成本过高,不符合市场对UV-LED固化灯小型化和便捷化的需求,基于以上需求,本文提出了一种基于热管强制风冷的大功率UV-LED散热模型,并通过热力学模拟软件以及实验验证分析得出最佳散热结构,满足使用要求,对大功率UV-LED固化灯散热设计具有一定的参考意义。

1 UV-LED强制散热系统设计

1.1 基本结构设置

UV-LED固化灯主要用于印刷领域对油墨进行光固化处理,其紫外芯片功率密度越大,固化干燥效果越好,但是相应产生的热量也会提高[10,11]。为了满足油墨固化的要求,该大功率UV-LED固化灯芯片采用阵列式密集分布,共400颗芯片,每颗芯片最大功率为3.75 W,芯片采用LG公司生产的垂直结构芯片,具有良好的导热性。

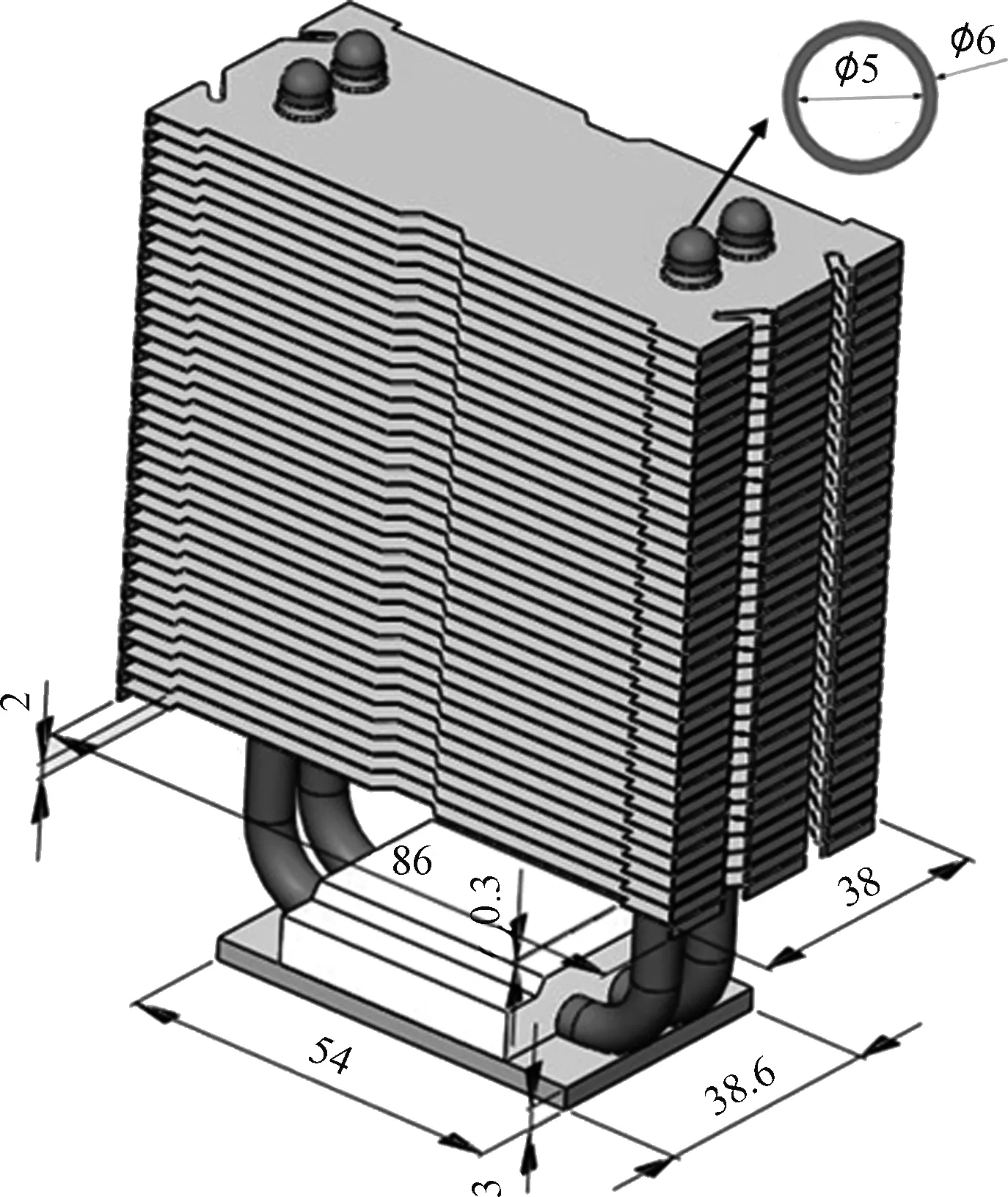

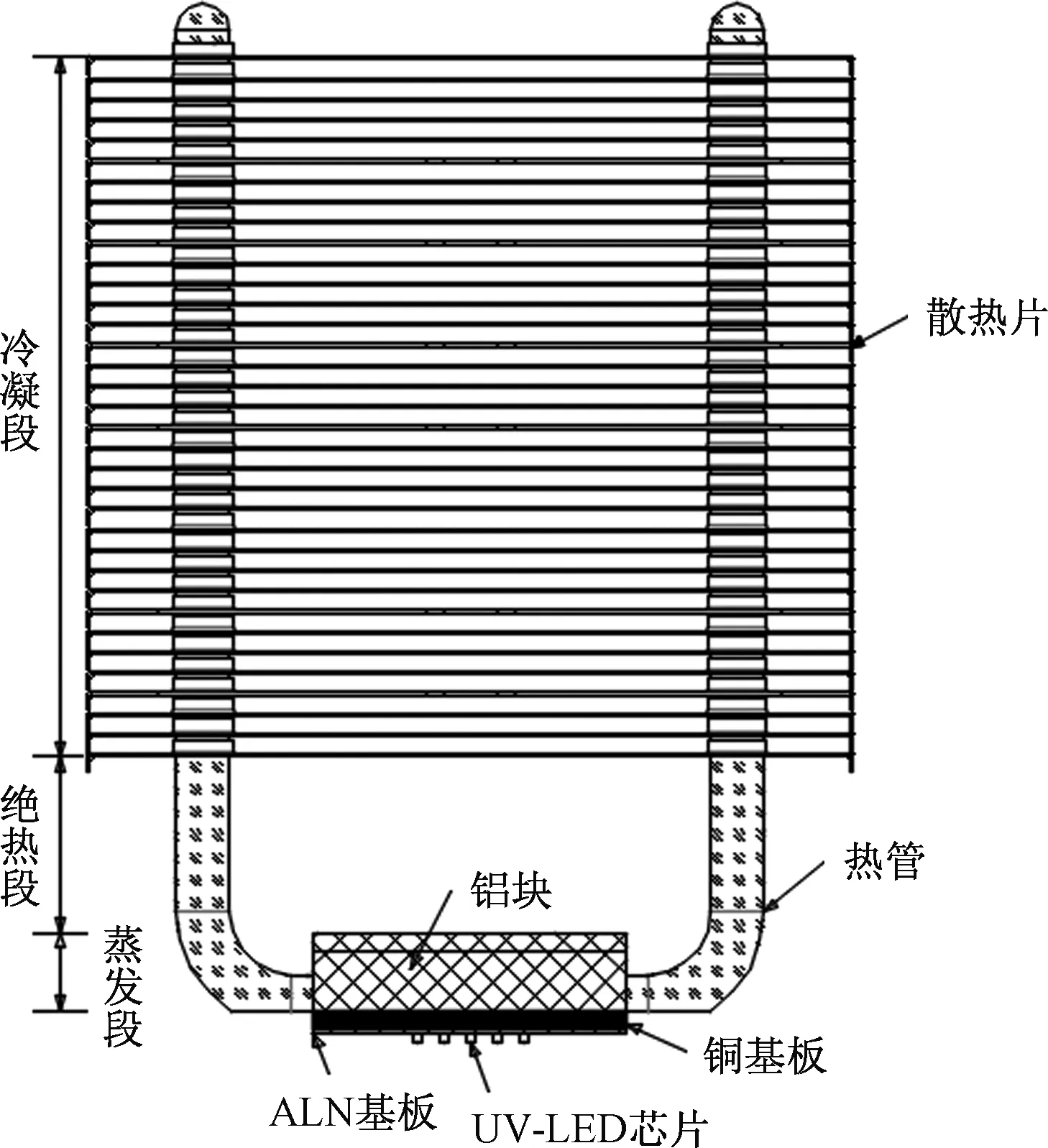

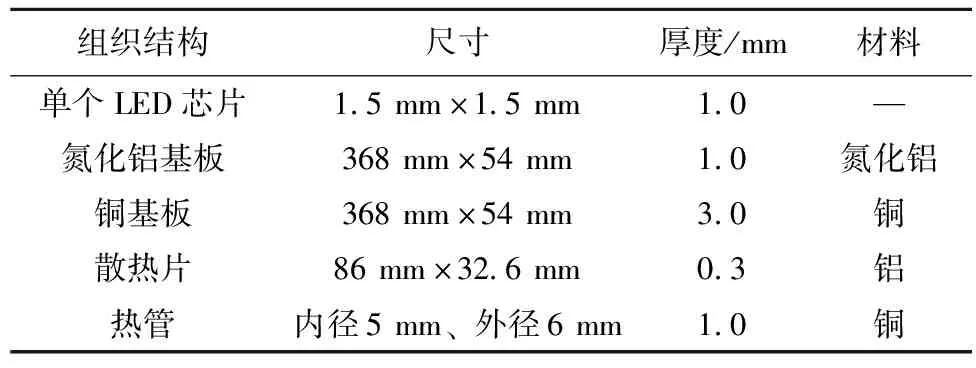

在狭长的基板上封装400颗芯片,会导致单位面积上的热流密度大幅增加,若不及时采取有效的散热措施,芯片结温会急剧升高,导致芯片受损,严重影响UV固化灯的性能和使用寿命。基于固化灯小型化和便捷化的要求,本文采用热管强制风冷的方式进行散热处理,将400颗芯片分为十组模块,单个模块模型与尺寸如图1所示,每组模块贴有40颗芯片,芯片封装在ALN陶瓷基板,后粘贴在铜基板上,铜基板与铝块固定两根U型热管,热管上方布置有铝制散热片,结构如图2所示。整体散热器参数如表1所示。

图1 单个散热器模块模型及尺寸

图2 单个散热器结构简图

表1 散热器组成材料及尺寸

1.2 系统热阻模型及理论计算

根据对流传热的牛顿冷却公式,UV-LED固化灯单个热管散热器模块中的传热能力可以写成:

Q=αAΔt

(1)

其中,Q为热管散热器的总传热量,单位:W;α为热管散热器的总传热系数,单位:W/(m2·K);A为散热器的基准散热面积,单位:m2;Δt为芯片表面温tLED度与散热片周围冷却气流温度tf的温差(Δt=tLED-tf),单位:℃。从式(1)可以推导出:

(2)

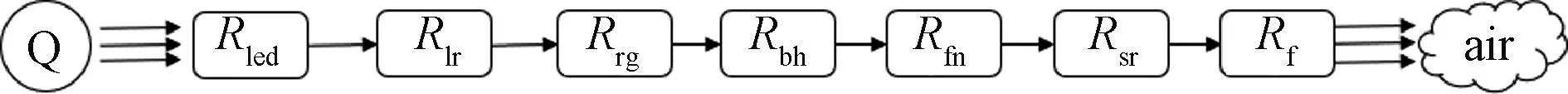

式(2)中,R为当基准面积A为单位面积时,热管散热器的总热阻,按传热学理论,它也是各串联传热环节中的热阻之和[12],

R=RLED+Rlr+Rrg+Rbh+Rfn+Rsr+Rf

(3)

(4)

图3 散热器热阻关系图

代入数据,得到α=19.55 W/(m2·K),则单组热管散热器得最大理论传热量为383 W。

单个LED芯片模组的最大功率为150 W,假设发光率为20%[13],则单个模组的发热量为120 W。由此可见,单个热管散热器的最大理论传热量远高于单个芯片模组的最大发热量,所以该设计满足使用要求。

2 仿真模拟与结果分析

2.1 仿真模拟

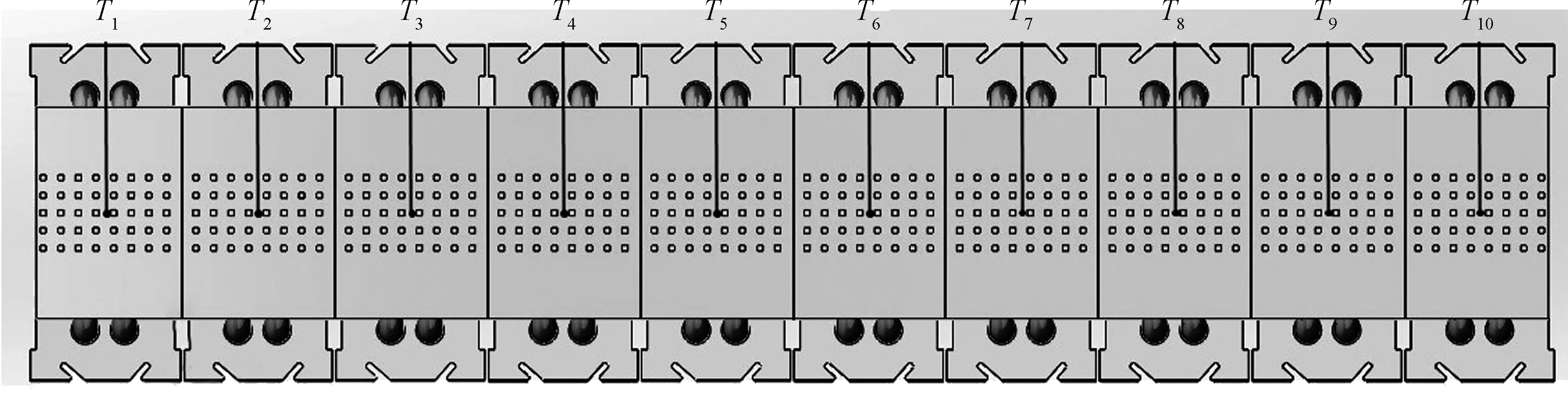

利用目前市场占有率较高的专业热分析软件Floefd进行数值模拟,设置求解器、计算模型、材料属性、边界条件等参数,对热管风冷散热器进行仿真分析,为检测整块热源基板上温度分布情况,在各芯片模组中心各设置一个检测点,如图4所示。

2.2 结果分析

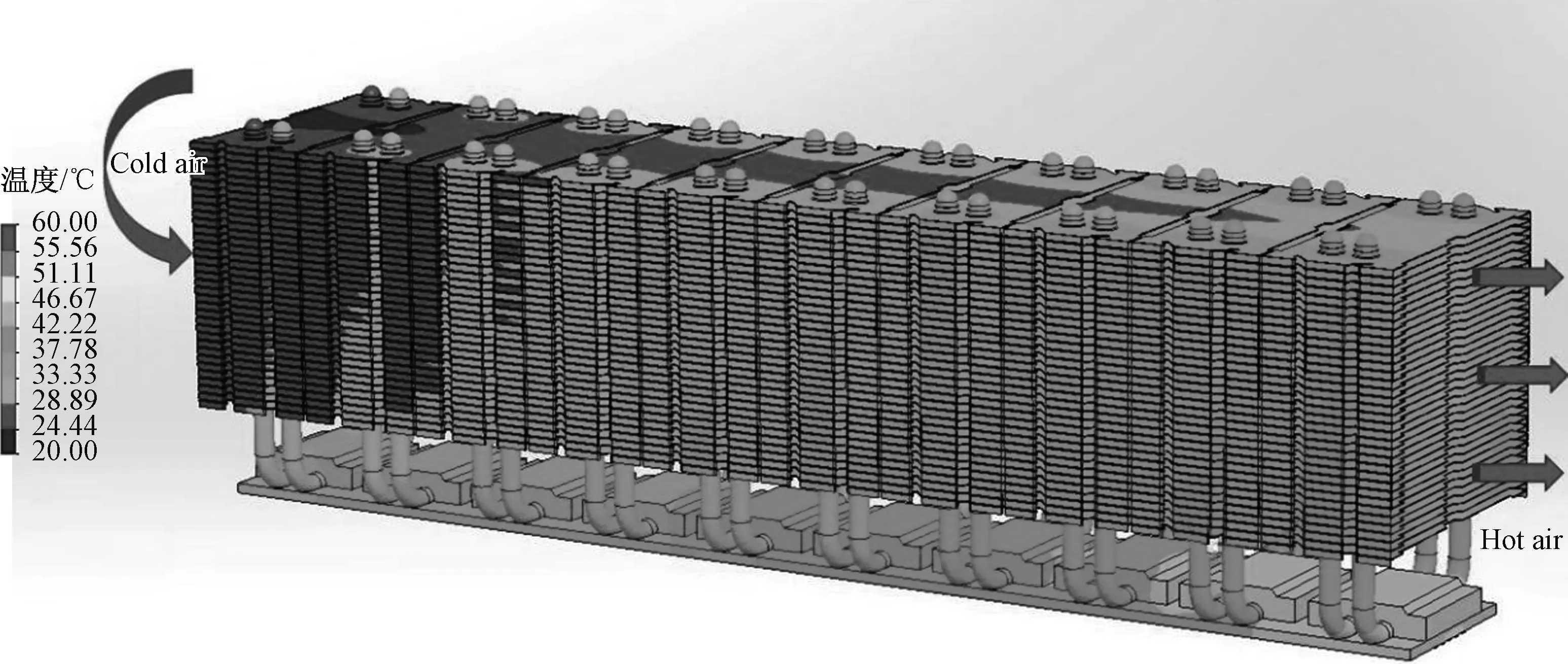

在室温20 ℃情况下,LED芯片功率为1 500 W,抽风机风量为7 m3/min时,经过模拟计算,得到整体热源面温度情况如下,从图5可以看出,热源面及散热器温度整体呈现“入低出高”的趋势,温度过渡较为平缓,高温区域主要集中于出风口一侧,其主要原因可以从图6和图7看出,冷风从散热器左侧进入,经过10组热管散热器后,冷空气吸收各散热片上的热量,温度逐渐上升,当到达右侧出风口时,温度已到达38 ℃左右,使得右侧靠近出风口位置的热源面温度升高。LED芯片最高温度低于60 ℃,达到使用要求。

图4 散热器基板温度检测点分布图

图5 散热器热源面温度云图

图6 散热器整体温度云图

由于UV固化生产不同的使用要求,当环境温度为20 ℃,风机流量为7 m3/min时,将芯片在不同热功率下温度变化情况进行了仿真对比分析,如图8所示。随着散热功率的增加,芯片基板温度也会急剧增加,且热功率越大,温度增加幅度越大。当热功率为300 W时,测温点T1与T10的温差只有5 ℃左右,当热功率达到1 500 W时,测温点T1与T10的温差已经达到25 ℃左右,随着热功率的增加,温差ΔT增幅达到60%。而基板芯片温差过大会导致芯片寿命降低,对UV-LED固化设备的散热设计要求更高,侧面反映了使用热管技术的必要性。

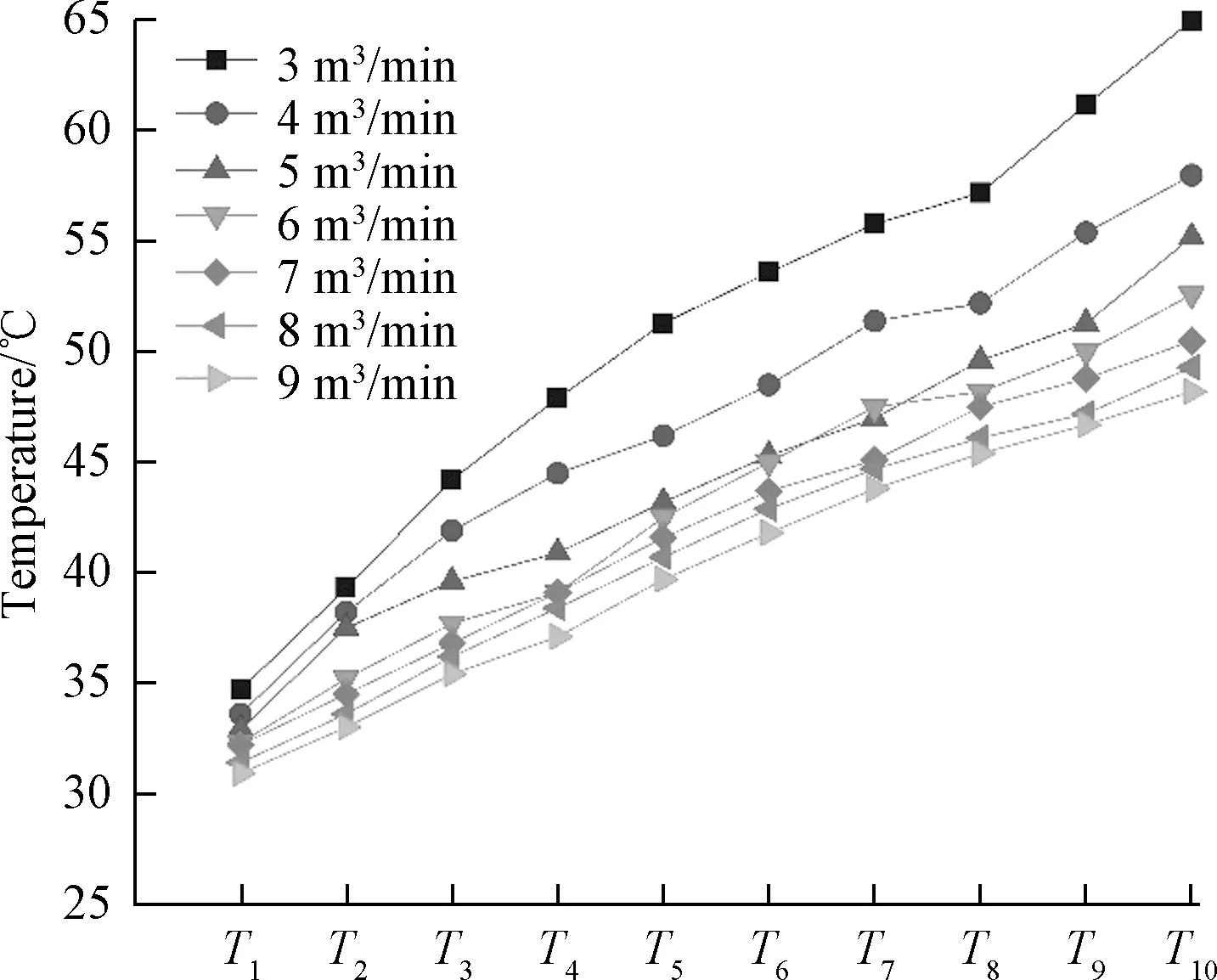

为了探寻抽风机风量对散热效果的影响,在环境温度为20 ℃,热功率为1 200 W时,针对7种不同抽风量进行了对比仿真分析,结果如图9所示,随着风机风量的增加,热源基板温度也在降低,温差减小。但随着风机风量的进一步提高到7 m3/min时,热源温度下降缓慢,无较大差异,说明盲目的加大抽风机风量并不能使得散热效果有显著的提高。因此,在尽量满足最佳散热要求的同时,减少抽风机功率消耗,选择7 m3/min的抽风风量最佳。

图9 不同抽风量下热源测温点温度曲线图

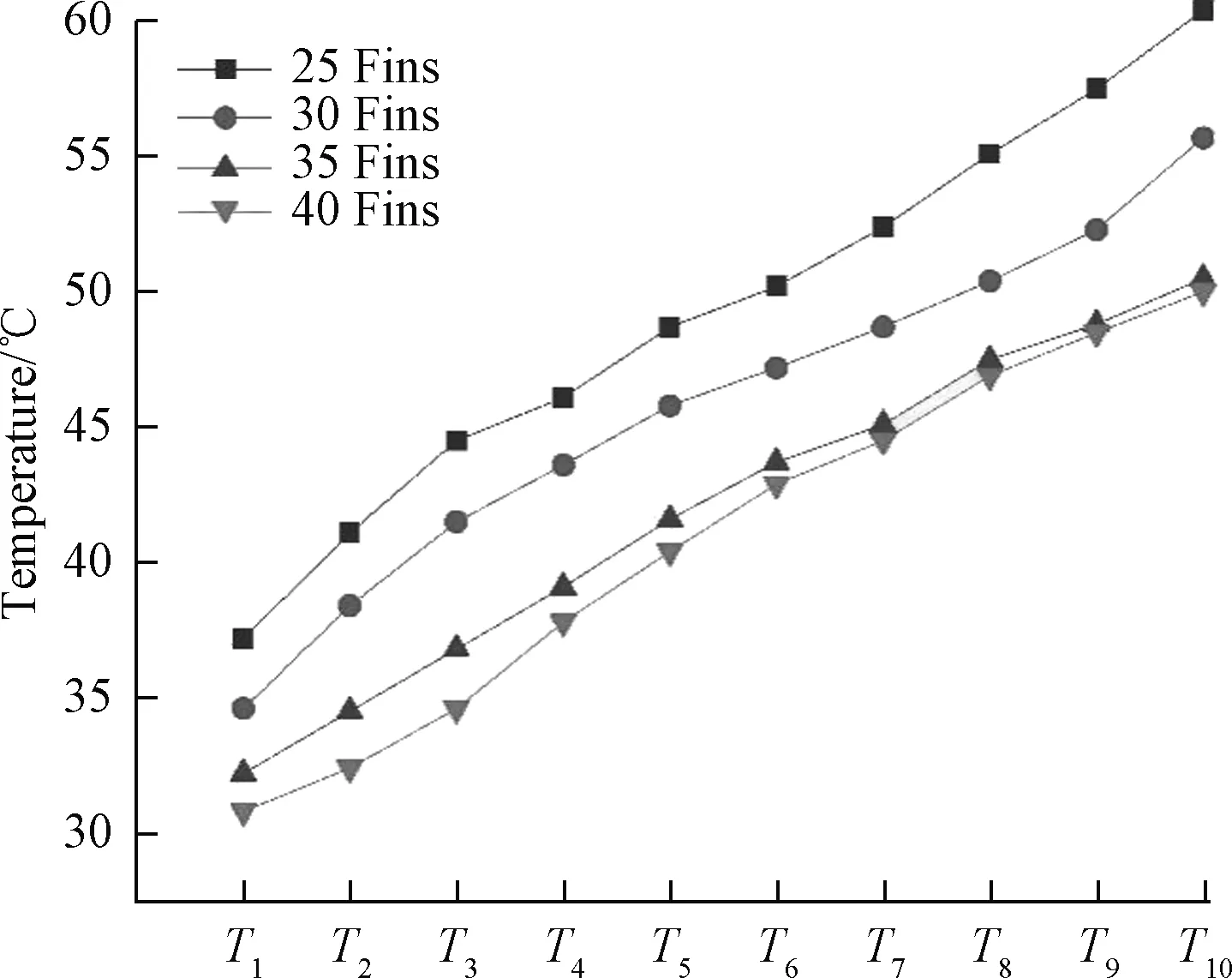

进一步地,在满足小型化结构设计的前提下,探寻在有限空间内散热片数量对散热效果的影响。在环境温度为20 ℃,热功率为1 200 W,抽风风量为7 m3/min时,对四种数量下散热片进行仿真对比分析。结果如图10所示,随着散热片数量的增加,热源基板温度逐渐降低,散热片数量为25时与数量为35时,温差在10 ℃左右。当散热片数量进一步增加到40片时,虽然靠近入风口的几个测温点温度有所下降,但靠近出风口处的测温点温度几乎不变,这是由于散热片数量的增加,虽然增加了散热接触面积,但由于空间减小,冷风在热交换过程中温度上升更快,导致出风口一侧的热量无法及时散出,所以,散热片数量为35片时最佳。

图10 不同散热片数量下热源测温点温度曲线图

3 实验测试与结果分析

3.1 实验准备

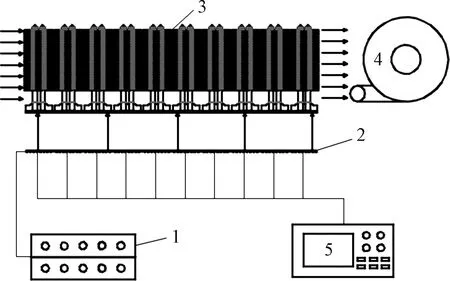

通过后期实验、收集相关数据与仿真结果进行比对分析,两者相互验证,使热分析结果更为准确。实验搭建的测试平台如图11所示,实验热源采用5×8系列,波长为385 nm的芯片模组,单个模组最大热功率为120 W,可通过电源控制其输出功率大小。每块模组安装在对应的热管散热器上,散热器右侧连接工业抽风机,风量为7 m3/min,通过SH-X型多路温度测试仪记录测试点温度,室温保持在20 ℃左右。

1—LED驱动电源;2—LED芯片模组;3—热管散热器;4—工业抽风机;5—SH-X多路温度测试仪

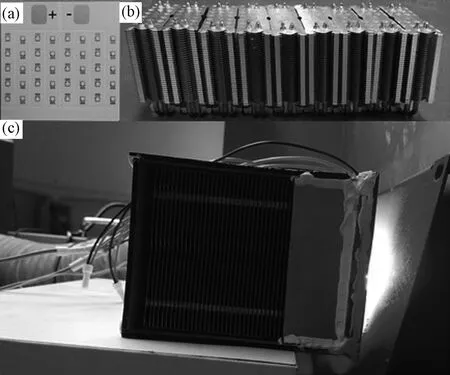

图12 实验器材:(a)芯片模组;(b)热管散热器;(c)实验图

3.2 数据对比与分析

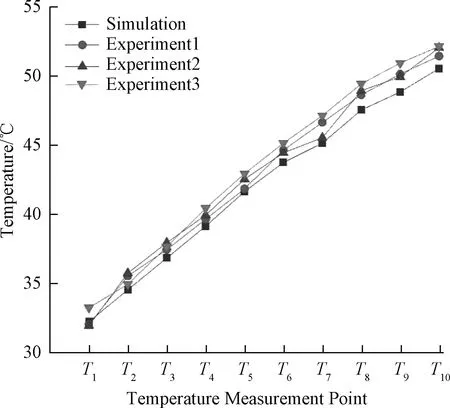

实验开始15 min后开始测量,以确保试验系统达到热平衡状态。为减少实验测量误差,进行三次测量记录,实验测量值与数值仿真结果对比如图12所示,可以看出实验测量各监控点数据与仿真数据趋势相同,误差仅为4 %左右。实验数据略高于仿真数据,原因有以下几点。

图13 仿真与实验测温点温度对比

1)在Floefd仿真分析中,忽略了芯片的封装热阻、芯片与铜基板之间的接触热阻以及铜基板至散热器之间的接触热阻。在设置初始条件时,默认其为完全贴合,但实际上虽然各接触层之间涂抹有导热硅脂,但由于导热硅脂的涂抹均匀性等问题仍然导致存在一定的接触热阻[14]。

2)由于UV光线的高辐射性,为避免对人体造成伤害,实验时需要在光线前方用遮盖物遮挡,辐射产生的热量无法及时散出,导致热量聚集在LED芯片前方,形成二次热源,导致LED芯片的温度提高。

3)由于实验空间有限,抽风机出风口与进风口相距较近,在长时间工作后,导致空气温度逐渐提高,散热效果减小,芯片温度升高。

4 总结

1)在LED芯片满功率1 500 W(热功率1 200 W)的情况下,当抽风量为7 m3/min、散热片数量为35片时,采用该设计的热管风冷型固化灯其热源基板监测点最低温度为32.2 ℃,温度最高为50.5 ℃,满足正常使用要求。

2)随着热功率的增加,热源基板的温差增幅越大,而通过增加抽风量和散热片数量可以有效地降低热源温度,其中,当抽风量增加到7 m3/min,散热片数量增加到35片后,继续增加抽风量和散热片数量,热源温度无显著降低,故当抽风量为7 m3/min、散热片数量为35片时,散热效果最佳。

3)通过对上述热管结构的散热器进行试验后发现,温度分布趋势基本一致,实验结果与数值分析结果误差仅为4%左右,验证了数值仿真的准确性。

综上所述,采用该结构设计的热管风冷散热器后,LED热源温度满足固化灯的使用要求,且对抽风量和散热片数量有了更进一步的确定,对大功率UV-LED风冷式散热器的设计具有一定的参考价值。