基于应变设计的高强钢管道环缝焊接技术*

李为卫, 高 琦, 刘炜辰, 葛加林 编译

(1. 中国石油集团石油管工程技术研究院, 西安710077;2. 中国石油西部管道公司, 乌鲁木齐830013;3. 中国石油测井公司国际事业部, 北京102206; 4. 西安石油大学, 西安710065)

0 前 言

现有管道大多数是根据许用应力设计, 即工程应力低于材料屈服强度 (不发生塑性变形)。在未来的几十年里, 石油天然气工业管道的敷设将持续在更恶劣的环境中进行, 因为冻土、 山体滑坡、 地震活动等自然条件, 管道的纵向应变可能会持续增加。 为了适应恶劣的环境, 可能会采用基于应变设计 (strain based design, 以下简称SBD) 理念进行管道设计。 虽然高强度管线钢的优点很多, 但是如果管道承受基于应变的载荷, 那么对管道环焊缝的焊接性和力学性能也提出了新的挑战。 由于焊接缺陷、 错边和焊缝微观结构等影响, 焊缝通常是SBD 管道中最薄弱的部位。 由于应用条件的苛刻, SBD 管道比传统管道需要更高强度和韧性的焊缝, 最终的目的是充分提高应变能力和缺陷容限。 本研究介绍了ExxonMobil 公司基于应变设计X80高强钢管道环缝焊接技术的研究情况, 供从事相关研究的技术人员参考。

1 试验材料和焊接工艺

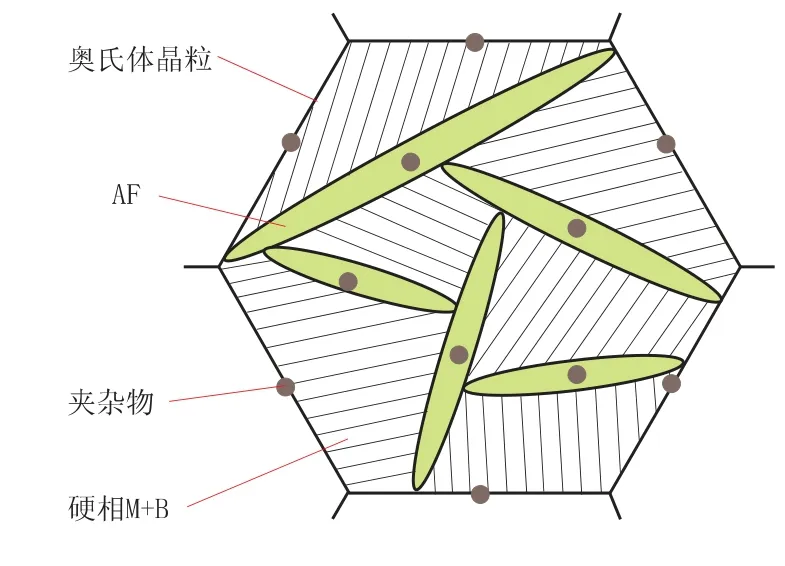

管道环缝焊接试验选取的是Φ1 219 mm×23.7 mm 的L555/X80 管线钢管。 为了提高焊缝强度, 保证焊缝韧性, 设计了一种FeNi 合金焊丝, 该焊丝可以使焊缝形成针状铁素体穿插于马氏体中 (FAIM) 的混合显微组织。 针状铁素体(AF) 为软相, 主要是平衡韧性, 马氏体 (M)和贝氏体(B) 为硬相, 主要是保证强度。 FAIM组织结构如图1 所示, FeNi 合金焊丝的化学成分见表1。

图1 FAIM 组织结构示意图

表1 试验用FeNi 合金焊丝的化学成分 %

根焊使用内焊机从内部实施焊接, 采用GMAW 短路过渡模式, 焊丝采用传统的ER70S-6焊丝。 热焊、 填充焊以及盖面焊采用外部双焊炬自动熔化极气体保护脉冲电弧焊 (GMAW-P),通过调整脉冲电流波形(脉冲频率、 脉冲幅度和宽度、 脉冲形状等) 对焊接过程与侧壁熔合进行优化, 焊接材料为FeNi 合金焊丝。 焊缝坡口尺寸和接头宏观照片如图2 所示, 焊接位置为5G, 典型的热输入为热焊0.6 kJ/mm, 填充焊0.65 kJ/mm,盖面焊0.45 kJ/mm。 焊接预热和层间温度控制在100~150 ℃之间, 保护气体为Ar 与CO2的混合气。 焊后对焊缝进行射线和超声检测, 合格后取样进行力学性能试验和分析。

图2 焊缝坡口设计和接头宏观照片

2 试验结果及分析

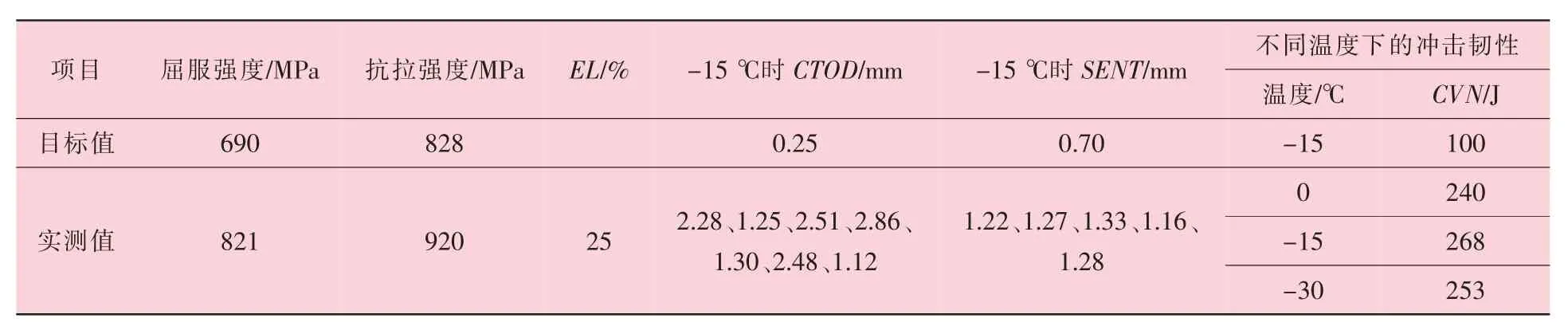

按设计的焊接工艺进行了焊接试验, 并对焊缝金属的力学性能进行检测, 结果见表2。 由表2可见, 检测结果均满足开发设计的目标要求。 焊缝金属的拉伸强度超过母材标准规定的上限(API SPEC 5L 规定X80 母材的屈服强度为555~705 MPa, 抗拉强度为625~825 MPa), 完全达到了高强匹配。 焊缝金属具有良好的塑性和韧性,-30 ℃时夏比冲击韧性达到253 J,-15 ℃时断裂韧性CTOD 最小值达到1.12 mm,-15 ℃时断裂韧性SENT 最小值达到1.16 mm, 均超过设计目标的要求。 可以看出, 为基于应变设计管道焊接开发的AFIM 组织焊接材料、 使用双焊炬GMAW-P 工艺 (简称SBD-AFIM), 管道环焊缝可获得较高的强韧匹配度。

表2 焊缝金属的力学性能试验结果

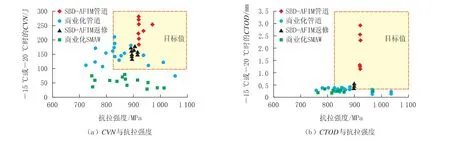

图3 SBD-AFIM 与商业化管道焊缝强韧性的对比

SBD-AFIM 与商业化管道焊缝强韧性的对比如图3 所示。 由图3 可见, SBD-AFIM 管道焊缝的强度更高、 韧性更好, 虽然商业化管道焊接技术达到了规定的性能, 但是不如采用SBD-AFIM 焊缝强度和韧性匹配高。 SBD-AFIM 焊缝在光学和扫描电镜下的微观组织照片如图4 所示。 由图4 可见,其组织是由针状铁素体和硬相组织(包括退化上贝氏体、 粒状贝氏体以及侧板条马氏体) 组成, 由于组织的细化和软硬相的平衡, 提高了焊缝的强韧匹配度。 典型的SBD-AFIM 焊缝CTOD 试样疲劳裂纹尖端附近在扫描电镜下的断口形貌如图5 所示, 可见, 其断裂方式是韧性断裂。

图4 典型的SBD-AFIM 焊缝光学和SEM 扫描照片

图5 典型的CTOD 试样断口形貌

3 应变能力预测及全尺寸试验

为了验证开发的焊接工艺能否满足高应变管道的焊接要求, 取应变值3%, 采用有限元模拟计算临界裂纹尺寸, 类似的有限元分析也可以用来预测环焊缝缺陷尺寸和应变能力。 通过这种方法, 应变能力预测技术可用于基于应变设计管道的工程临界评估 (SBECA) 缺陷的验收标准。 计算时, 假设SBD-AFIM 管道焊缝的错边量为4 mm, 预测结果如图6 所示。 由图6可见, 即使在高应变下SBD-AFIM 管道焊缝也具有高的应变容量。

对外径762 mm、 壁厚15.6 mm 的X80 钢管, 采用SBD-AFIM 焊接技术进行环缝焊接,焊缝具有超过母材23%的高强匹配, 在焊缝中心引入了3 mm×50 mm (深度×长度) 的缺口和3 mm 的错边, 在内压情况下进行全尺寸双轴试验, 管道环焊缝应变能力全尺寸双轴试验照片如图7 所示。 试验过程中, 由于远离焊缝的母材发生塑性垮塌而结束试验, 试验获得了3.2%的变形量, 表明管道环缝具有抗大应变的能力。

图7 管道环焊缝应变能力全尺寸双轴试验照片

4 结 论

(1) SBD-AFIM 管道焊接技术, 包括开发的AFIM 焊接材料, 使用窄间隙GMAW-P 焊接方法以及合适的工艺参数, 能够满足基于应变设计的X80 高强钢管道环焊缝的强度与韧性要求。

(2) SBD-AFIM 管道焊接技术获得良好的焊缝强韧匹配度, 比传统商业化管道X80 高强钢的环焊缝性能更好。

(3) 有限元模拟和全尺寸测试结果表明,SBD-AFIM X80 管道环焊缝具有大的缺陷容限和高的抗大应变能力。

致谢: 本文编译自2014 年国际管道会议上Neerav Verma, Doug P. Fairchild, Fredrick F.Noecker II 等人的论文 “Advanced Strain-based Design Pipeline Welding Technologies” (IPC2014-33079), 在此表示感谢。