结构因素对动力电池用多孔平板热管性能的影响

赵兰萍,郑振鹏,,郭本涛,,杨志刚

(1.同济大学 机械与能源工程学院,上海 201804;2.同济大学上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804)

动力电池热管理系统的功能是保证电池的工作温度处于0~50℃范围内,并满足内部温度不均匀性在允许范围±2℃内。电池冷却方式通常有风冷、液冷和相变冷等几种形式。但风冷方式难以保证电池在极端工况下的运行温度;而水冷系统则存在结构复杂,重量较重的问题;新兴的相变材料热管理则存在相变材料导热系数较低[1-2],系统重量大等缺点。与上述3种冷却方式相比,热管具有结构简单、传热高效、不消耗能量等优点,是理想的电池散热部件。Wang等[3]的研究发现,使用热管水冷热管理系统可以将放热量小于10 W的电池温度控制在40℃以下,并能在放热20~40 W时将电池温度控制在70℃以下;Rao等[4]则发现电池发热功率小于50 W时,热管系统可以有效控制电池温度。Tran等[5]发现,在不同路况下风冷热管散热效果有明显差距,仅靠自然对流散热不足以维持电池温度,应增加通风结构。Zhao等[6]则设计了一个利用湿冷却的动力电池热管散热装置。Smith等[7]则将热管与水冷系统组合,利用外部水板将热管导出的热量带走。Wang等[8]研究了振荡热管与相变材料相耦合的电池热管理系统。

已有关于热管用于电池温度管理的研究大多基于试验,且以重力热管居多。由于热管内部物理过程的复杂性,相关仿真研究则大多将热管用等效导热系数材料代替,很少有研究结合热管内部流动换热特性对热管整体结构进行优化。热管电池热管理系统中所用重力热管往往以圆柱形居多,为保证热管与电池接触的良好接触,有时还需要在电池表面衬一块高导热均热板[9]。有研究者将电子工业中的微通道平板热管用于电池热管理[10],但两个领域的工况需求并不相同,微电子领域的热源温度在80℃左右,通常用水作为工作介质,而动力电池的温度需要保持在50℃以下,水并不是最合适的工质。另一方面,由于结构的复杂性,目前很少有文献涉及微通道内部的传热传质过程,或开展其结构因素与性能之间的关系研究。本文所研究的多通道平板热管是基于一款容量为12 A的锂离子电池的热管理需求初步开发而成,采用目前汽车空调行业常用的R134a工质。文章采用两相流CFD(计算流体力学)仿真方法,对多通道平板热管的结构因素(如内部通道的形状、通道个数、冷凝段长度及热管管壁厚度与热管性能的关系)进行了分析,旨在为下一阶段的性能优化打下基础。

1 试验台简介及数据处理方法

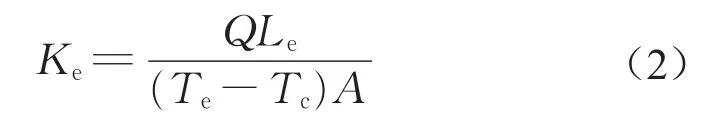

图1是针对某款锂离子电池温度管理需求而初步设计的风冷多孔平板热管,相应的设计工况为环境温度35℃,电池发热功率20 W,采用R134a作为工作介质。热管总长300 mm,其中冷凝段、蒸发段、绝热段长度分别为145 mm、135 mm和20 mm,热管宽度和厚度分别为58 mm和10 mm。冷凝段加平直翅片,翅片间距3.2 mm。该平板热管内部有6个直径为8 mm的圆柱形孔,下部设汇流腔,各通道间相互连通,充液率为50%。

图2给出了风冷多孔平板热管性能测试试验台示意图。本试验将模拟电池发热的电热丝均匀缠绕在蒸发段外表面,外层包裹绝热材料。热管冷凝段插入风道下侧所开的槽内,热管蒸发段和绝热段留于风道外侧。风道截面尺寸为140 mm×140 mm,轴流风机提供一定风速的气流流经热管冷凝段。风机离热管试样的距离为700 mm,风道出口离试样的距离则为300 mm,分别大于风道水力直径的4倍和2倍。试验中所测定的主要参数包括来流风速、热管各段外表面温度及进、出口空气温度、电流和电压等。试验中的风速采用PIV(particle image velocimetry)方法测定,温度的测定共采用32个热电偶,其中30个布置于热管表面用来测定各段的表面温度,另2个布置于热管冷凝段前后,用于测定空气温度。热电偶在热管表面分为5行3列布置,热管两侧对称布置。冷凝段、蒸发段和绝热段分别布置2行,2行和1行热电偶,分别对应45、87、140 、200、240 mm高度。每一高度温度值取热管两侧布置的6个测温点平均值。

图1 多孔平板热管(单位:mm)Fig.1 Multi-channel flat heat pipe(unit:mm)

图2 试验台示意图Fig.2 Schematic of test bench

冷热端温差

式中:ΔT为冷热端温差,K;Te和Tc分别为热端(蒸发段)和冷端(冷凝段)平均温度,K。

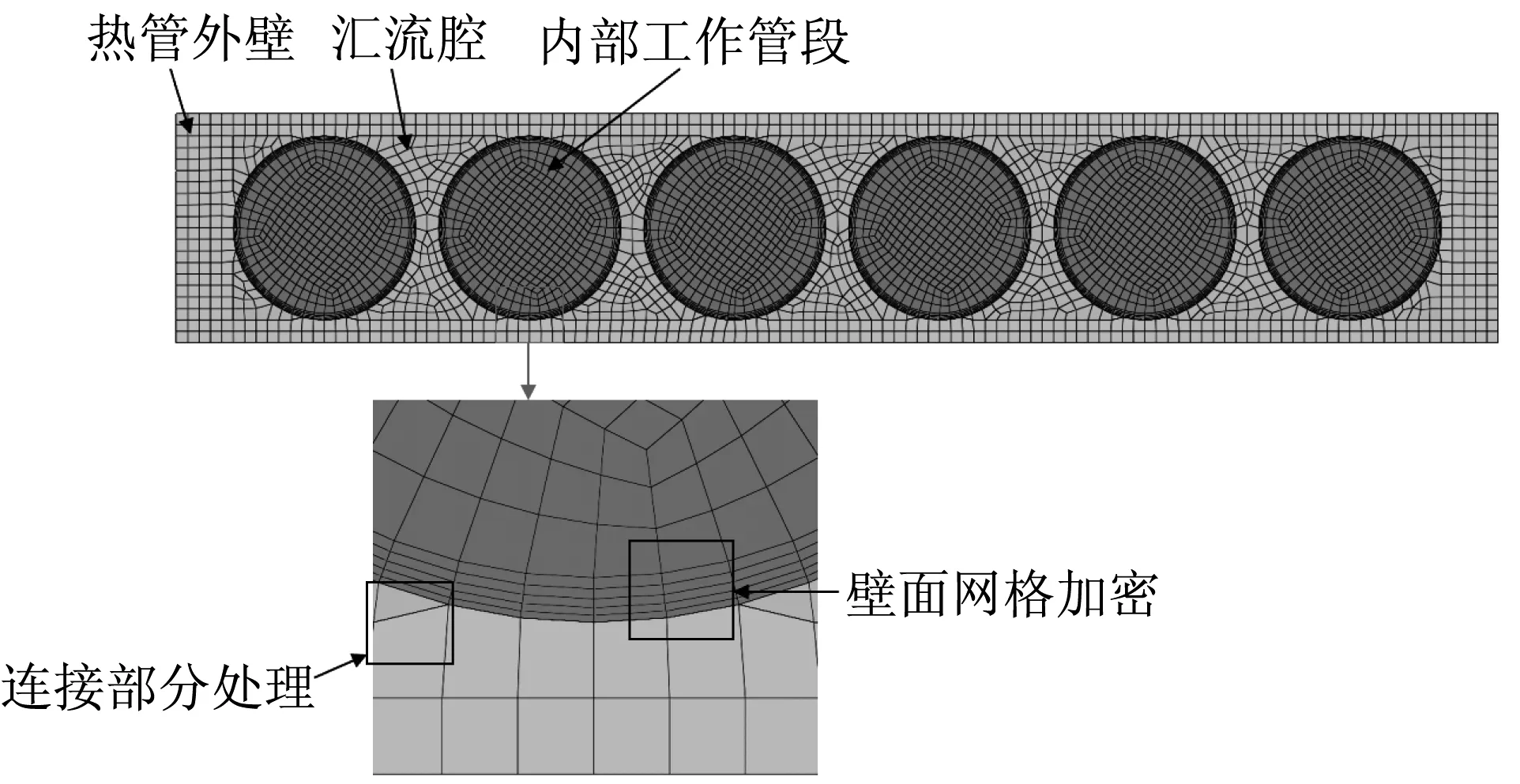

当量导热系数

式中:Ke为当量导热系数,W·K-1·m-1;Q为蒸发段所输入的热量,W;Le为有效导热长度,m;A为截面面积,m2。

2 仿真模型

2.1 边界条件及网格划分

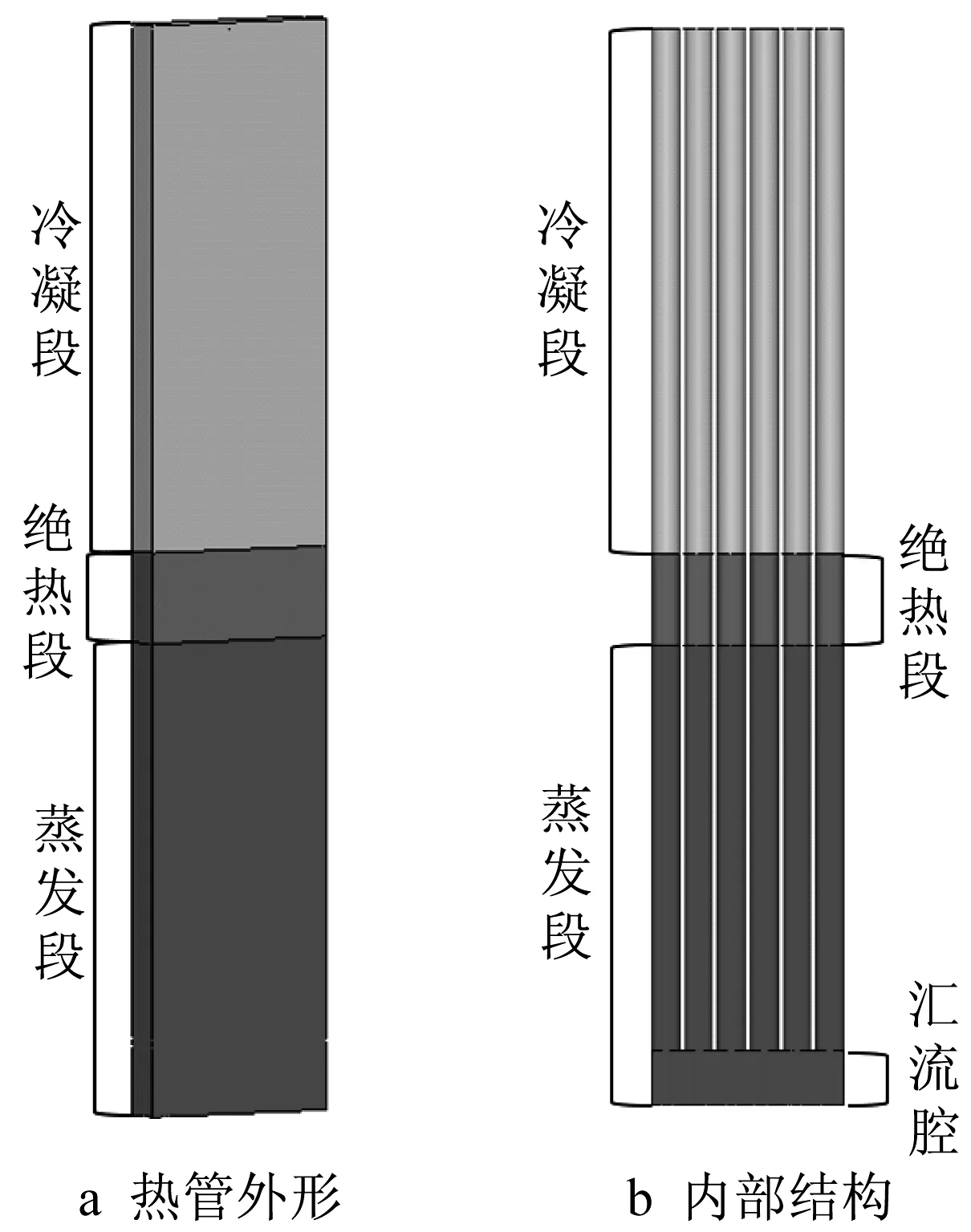

图3为多孔平板热管建立三维物理模型。受限于计算能力,几何模型中并不包括冷凝段所带翅片,其余均完全按照热管实物建立模型。冷凝段外表面为第三类边界条件,具体数值已经将翅片的作用考虑在内,蒸发段外表面为第二边界条件,中间为绝热段。

图3 热管物理模型及边界条件Fig.3 Physical model and boundary conditions

考虑到冷凝和沸腾过程主要发生在热管内壁面,在内壁面附近设5层边界层网格,壁面第一层网格高0.04 mm,网格增长率为1.15,热管中心区域网格尺寸则在0.5 mm左右,网格细节如图4所示。经网格独立性检验,网格数分别为40万、67万、126万、140万和286万情况下,对应环境温度23℃、风速2.6 m·s-1、加热功率20 W的计算工况下,相邻网格数之间热管蒸发段和冷凝段平均温差的偏差分别为-12.6%、-13.3%、-4.1%和-2.6%。可以看出,当网格数超过126万后,继续加密网格对计算结果影响不大,因此选取此网格数所对应的网格划分方式作下文进一步分析用。经检验,本文计算的各结构的网格在各计算工况下y+均在2附近,符合SSTk-ω湍流模型对网格的要求。

2.2 控制方程

整个仿真模型包括内部两相流区域及固体壁面区,具体涉及到的数学模型包括VOF(volume of fluid)两相流模型、相变模型、SSTk-ω湍流模型和无内热源的固体区导热模型。

图4 网格细节图Fig.4 Details of grid

2.2.1 VOF模型

VOF模型是一种固定在欧拉网格下的表面追踪方法,当需要得到每一种或多种互不相融流体间的交界面时,可以采用该模型。重力热管的研究中较多采用该模型[11]。该模型通过求解一组动量方程并跟踪整个区域内每个流体的体积分数,来对两个或多个非混相流体进行建模。其特点是在每个控制体积中,所有相的体积分数和为1,所有控制体积内的变量和物性由各相共享并表示为体积平均值。

在气液两相的控制容积内,如果φL为液相体积分数,φV为气相体积分数,则存在以下3种情况:①φL=1,此控制单元内完全是液相;②φL=0,此控制单元被气相占满;③0<φL<1,此控制单元跨越气液两相界面。

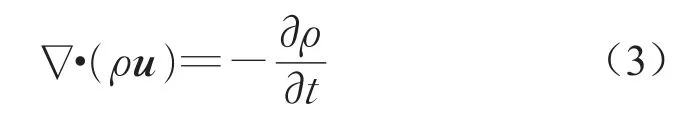

(1) 连续性方程

根据质量守恒定律,连续性方程的形式如下:

式中:ρ为密度,kg·m-3;u为速度,m·s-1;t为时间,s。

用方程(3)求解其中一相的体积分数,追踪气液两相界面。VOF模型中第二相的连续方程为

式中:质量源项Sm用来计算蒸发和冷凝过程中的质量传递量。

第一相体积分数可以通过如下关系式获得:

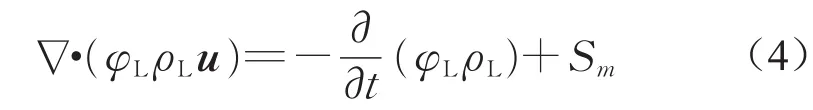

当控制容积中存在两相时,该控制容积混合物的密度计算公式如下:

式中:ρL和ρV分别为工质液相和气相的密度。

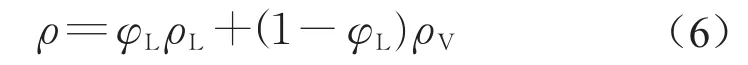

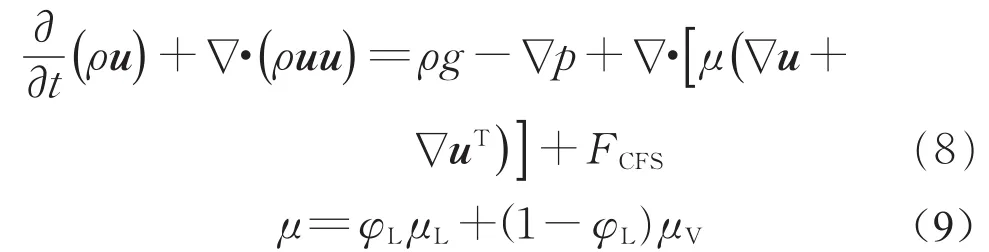

(2) 动量方程

作用在流体上的力包括重力、压力、摩擦力和表面张力,在动量方程中需加入考虑两相界面间的连续界面作用力模型(即CSF模型)。该模型由Brackbill等[12]提出,是一种考虑气液两相界面上表面张力的计算模型。该项作用力作为源项被直接加载到动量方程中。

式中:FCSF为表面张力,N;σLV为表面张力系数,N·m-1;CL和CV分别为液相和气相的表面曲率,m-1。

考虑上述作用力,VOF模型的动量方程如下:

式(8)、(9)中:g为重力加速度,9.8 m·s-2;p为压力,Pa;μ为两相混合物动力黏度,Pa·s。从单个动量方程计算得到的速度为两相共享。

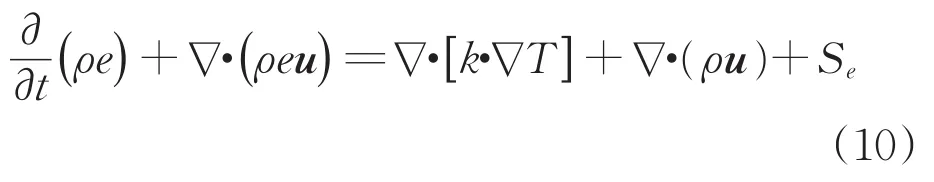

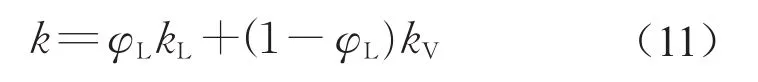

(3) 能量方程

式中:Se是液相和气相之间的热量传递源项。

两相混合物的导热系数k为

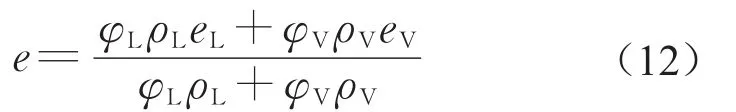

能量和温度都是各相质量相关的加权平均值,以能量计算为例

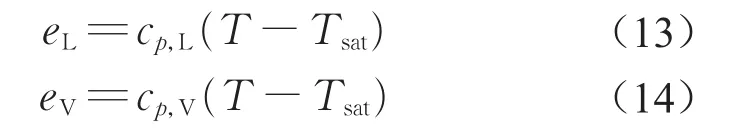

式中:eL和eV分别为液相和气相的能量。

式中:cp,L和cp,V分别为气相和液相的定压比热容,J·kg-1·K-1;Tsat为饱和温度;K。从单个能量方程计算得到的温度为两相共享。

2.2.2 相变模型

表1列出了De Schepper等[13]于2009年提出的相变过程中在气液相界面上质量和能量转移的计算公式。表中,Tmix为混合物的温度,ΔH为相变潜热。

2.3 模型验证

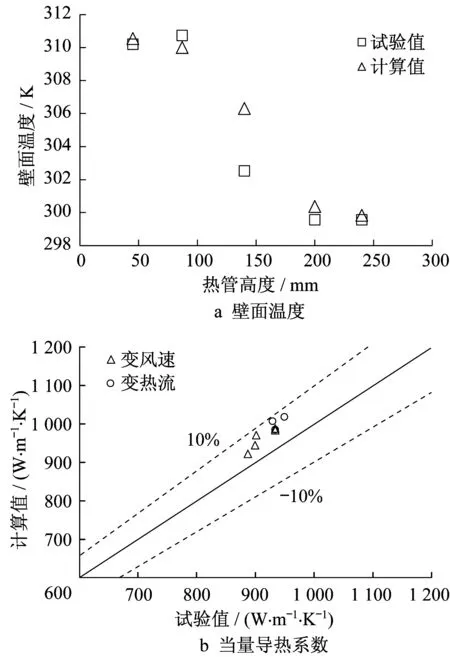

在计算过程中发现,当时间达到200 s时,热管内部气相体积分数及壁面温度不再变化,认为200 s计算以后进入稳态。图5为计算与试验的结果对比。计算工况为环境温度23℃,风速2.6 m·s-1,加热功率20 W。可以看出:热管蒸发段两个高度下,计算值与试验值偏差分别为0.352℃和0.728℃,冷凝段温差为0.807℃和0.273℃,计算值与试验值误差均小于1℃。可以认为模型对热管壁面温度分布情况计算准确。而变风速1.2~2.9 m·s-1和变热流5~20 W共8个工况下,热管当量导热系数的计算值与试验值的偏差均在10%以内。下文将用此模型进行变参数条件下,热管性能的分析。

表1 质量和能量源项计算公式Tab.1 Construction of mass and energy sources

图5 模型验证Fig.5 Validation of model

3 结果及分析

3.1 内部孔形状对热管性能的影响

原型热管内部孔为6个圆柱形孔,为了研究热管内部形状对热管性能的影响,保持热管内壁面积不变,建立内部6正方形孔结构(6.28 mm×6.28 mm)及6长方形孔热管(8 mm×4.56 mm),与原型热管进行性能对比。如图6所示,当内部孔形状由圆形转换为正方形时,当量导热系数提升30.5%。而当孔内形状由正方形变为长方形时,当量导热系数仅提升5.9%。说明方形孔可以有效提升热管当量导热系数,而方形孔和长方形孔对应的当量导热系数差别不大。

图6 内部孔形状对当量导热系数的影响Fig.6 Hole shape versus equivalent thermal conductivity

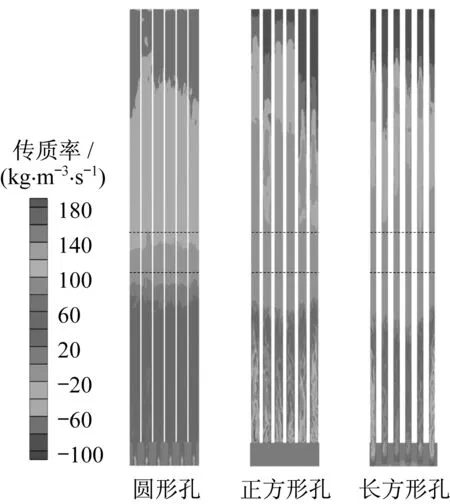

图7为3种结构的内部传质率分布云图。传质率为热管内壁面质量交换强度指标,蒸发时为正值,冷凝时为负值。传质率的绝对值越大意味着冷凝或蒸发换热强度越强。总体而言,方形和长方形孔的蒸发传质率强于圆形孔的蒸发传质率,且方形孔的蒸发传质率大于长方形孔。在冷凝段顶部,方形孔和长方形孔的冷凝传质率大于圆形孔;但在冷凝段下半部分,圆形孔的冷凝传质率大于方形和长方形孔,而长方形孔的冷凝传质率总体上稍大于正方形孔。

图7 内部孔形状对冷凝段管壁传质率分布的影响Fig.7 Mass transfer rate distribution with different shapes of holes

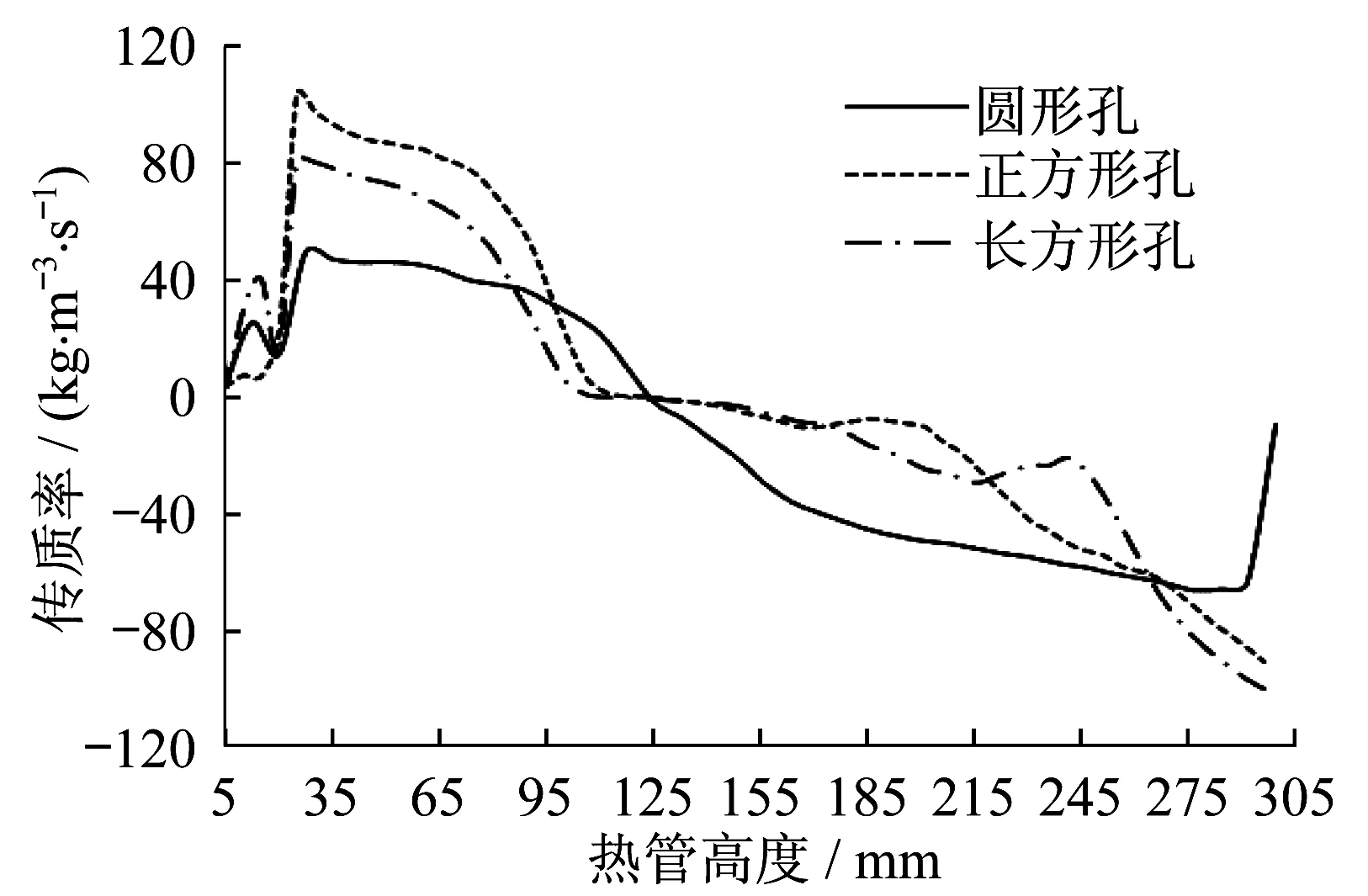

图8给出了不同形状孔的热管在高度方向各截面上的平均传质率。可以看出,在蒸发段的大多数高度截面上,两种矩形孔结构的蒸发传质系数明显高于圆形孔结构,且正方形孔与长方形孔相比,更有优势。在顶部超过265 mm高度以上的冷凝段区域,正方形孔与长方形孔的冷凝传质率则大于圆形孔结构;但在265 mm以下的冷凝段区域,圆形孔结构的冷凝传质系数大于另两种结构。

图8 不同形状孔的热管内传质率沿高度的分布Fig.8 Mass transfer rate distribution along height versus the shape holes

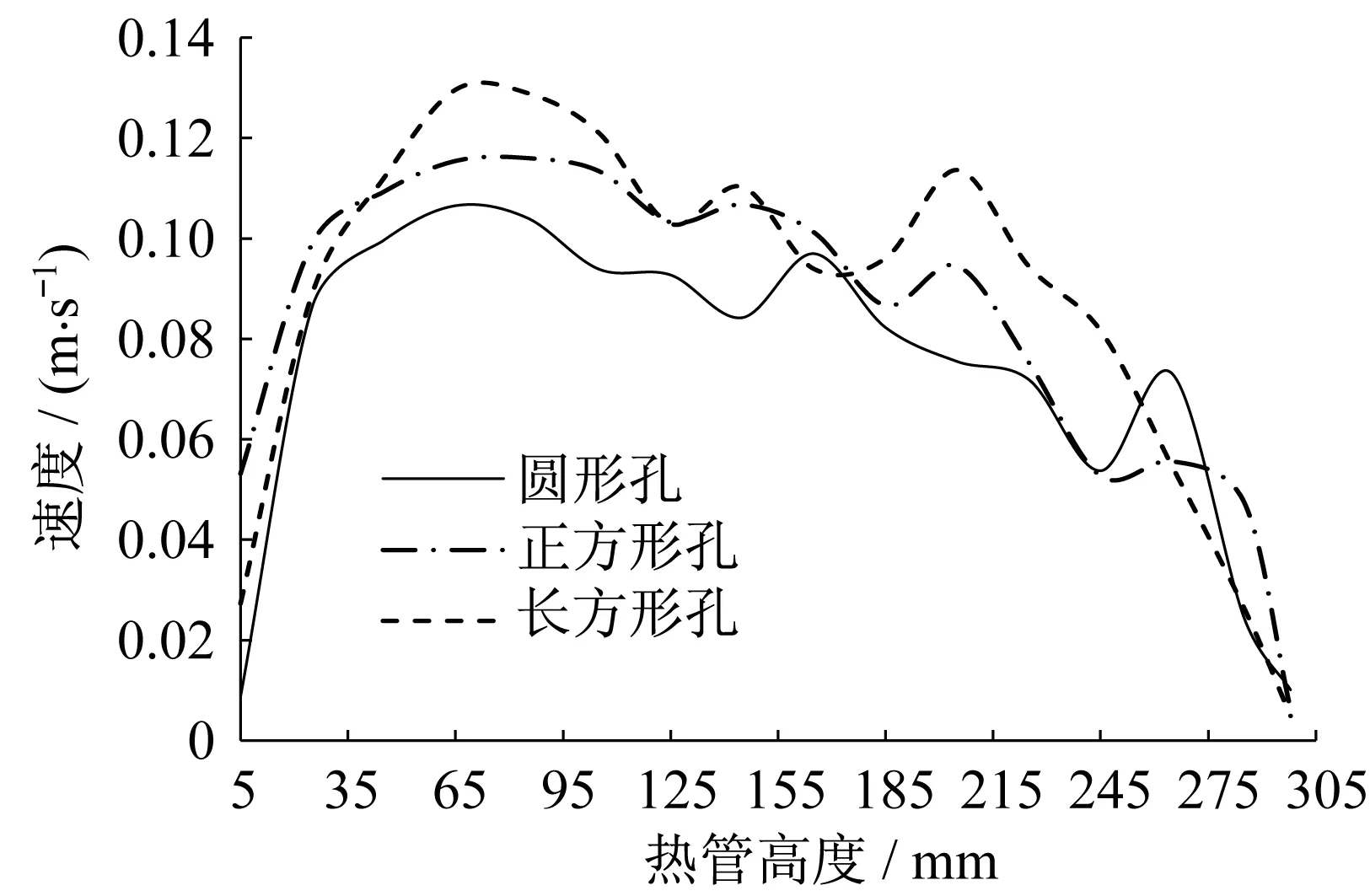

图9给出了3种形状孔的热管在高度方向各截面上的平均速度。可以看出,热管内部速度随热管高度增加先升高再降低,总体上圆孔内各高度的平均速度比另两种结构稍低,内部孔形状对热管上、下两端低速区域的平均速度影响并不明显。圆形孔、方形孔和长方形孔内工质平均速度分别为0.073、0.083和0.087 m·s-1。

图9 不同形状孔的热管内工质速度沿高度的分布Fig.9 Velocity distribution along height versus the shape holes

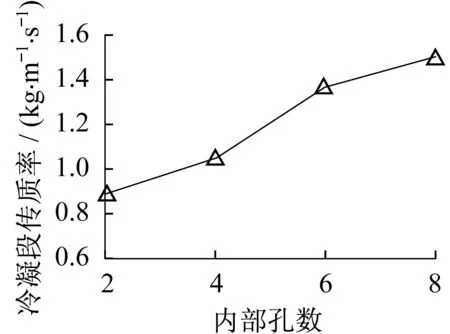

3.2 内部孔数对热管性能影响

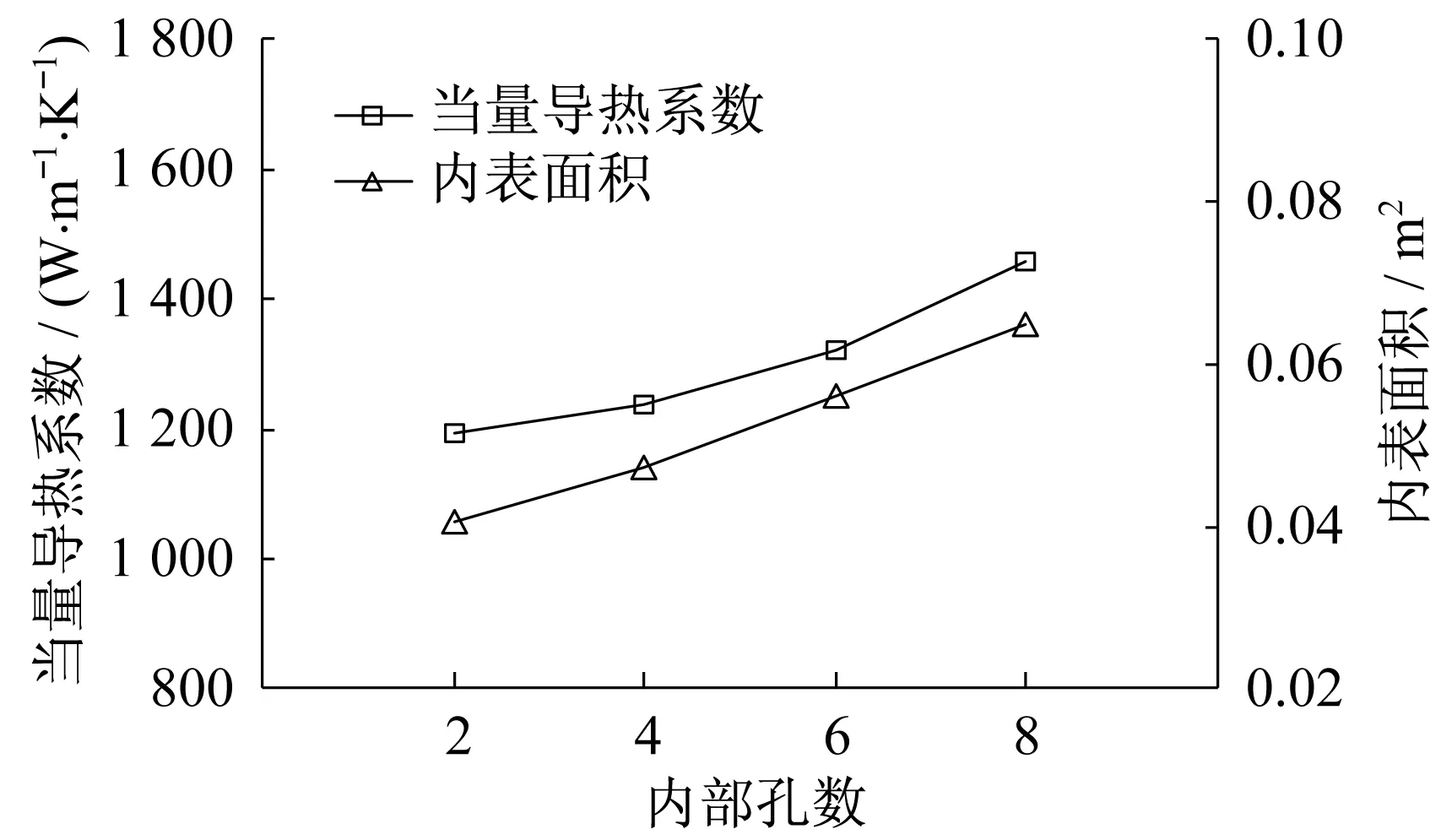

保持孔的高度和所有孔的宽度不变,研究孔的个数分别为2、4、6、8时热管性能的变化。需要指出的是,随着内部孔数的增加,热管内表面积也会随之增加。从图10可以看出,热管当量导热系数随着热管内部孔数的增加而增加。当热管内部孔数从2个增加至8个时,热管当量导热系数提升幅度为22.0%,此时2孔热管和8孔热管对应的内表面积则增加了60.4%。说明当孔的形状均为方形(长方形或正方形)时,增加热管内表面积可以有效提升热管性能,但是其提升幅度小于内表面积的增加幅度。与原始圆孔结构相比,2方孔、6方孔和8方孔结构的当量导热系数分别提升了17.3%、30.5%和36.8%,对应的内表面积的增加幅度分别为-9%、26.0%和50.5%。可以看出,此时2孔和6孔时,孔的方形结构对热管性能的强化量超过了面积的增加量,随着孔数的增加,形状的优势减小,当孔数增加至8个时,热管性能的提升量已经小于面积的增加量。

图10 当量导热系数/内表面积与孔数Fig.10 Equivalent thermal conductivity/inner surface area versus the number of holes

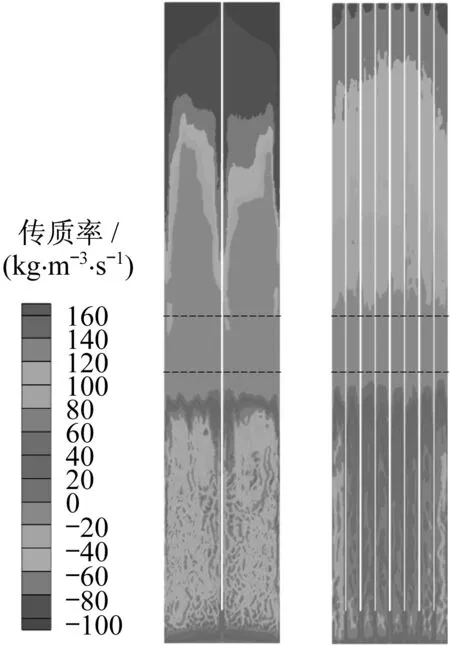

图11为2孔和8孔热管内部传质率云图。可以看出,当孔数增加后,整个表面上冷凝和蒸发最大传质率均有下降,但冷凝段冷凝传质率分布更加均匀,且可供工质冷凝和蒸发的表面明显增多。

图11 传质率云图(2孔与8孔结构)Fig.11 Mass transfer rate distribution(structure of 2-hole and 8-hole)

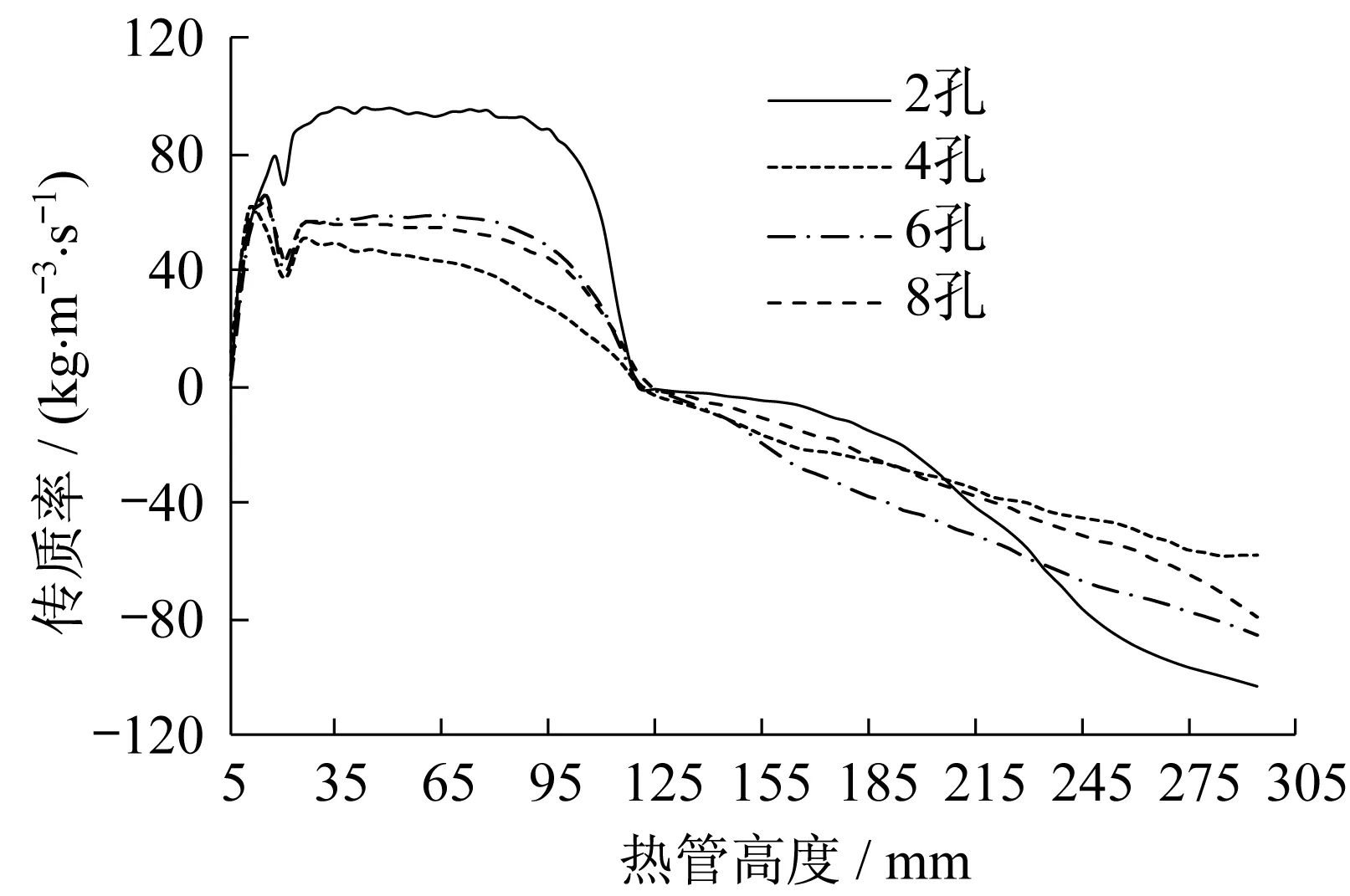

图12为热管内部不同高度处的平均传质率。可以看出,除2孔结构的蒸发传质率较高外,其余结构均无明显差异,除了2孔结构在热管顶部具有较大的冷凝传质率,大多数高度上4种结构的冷凝传质率无较大差异。

图12 不同孔数时热管内传质率沿高度的分布Fig.12 Mass transfer rate distribution along height versus the number of holes

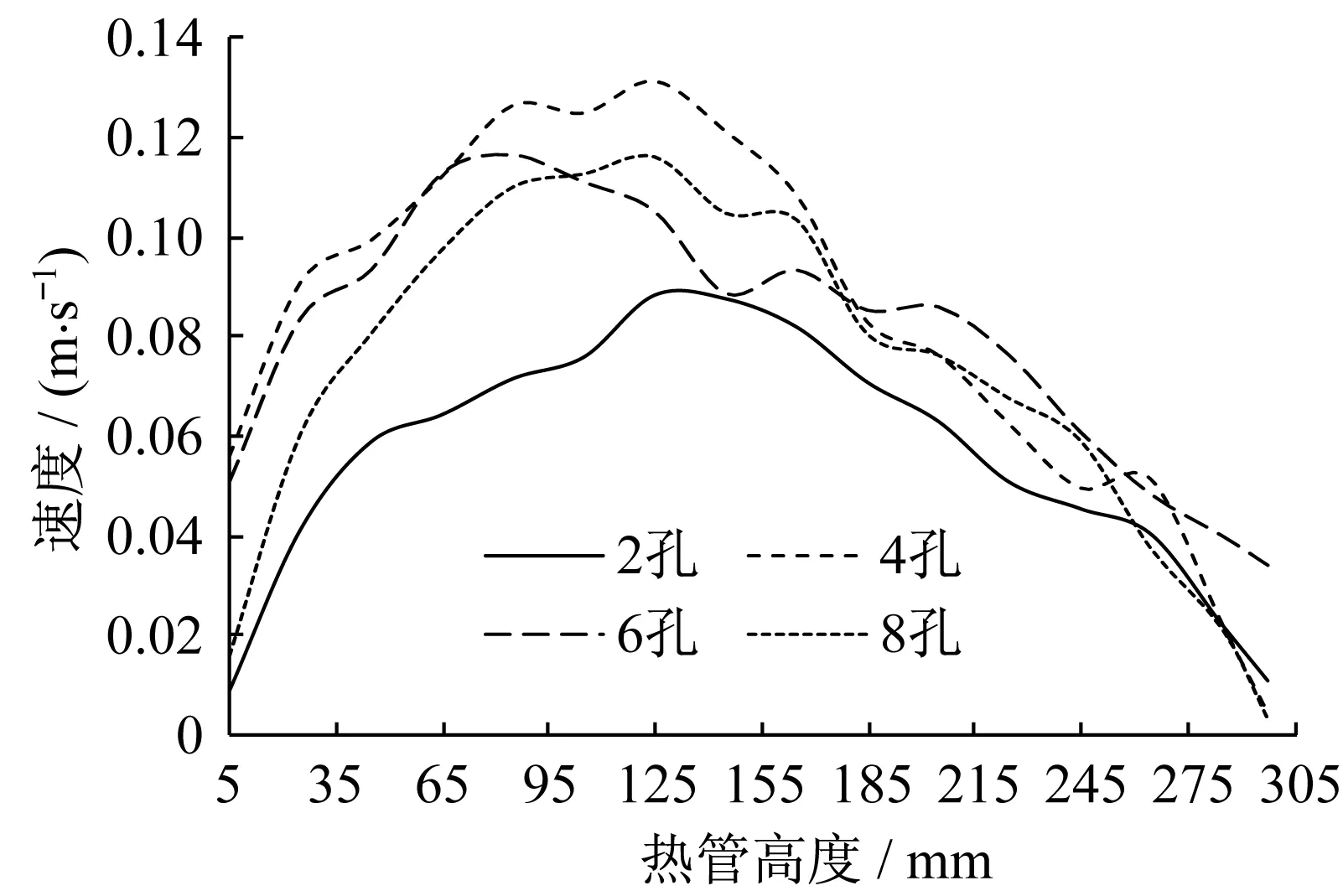

从图13可以看出,不同孔数热管内部工质速度除2孔结构略小外,其余3种差异较小,计算4种结构内部孔截面积得2孔为0.000 416 m2,4、6、8孔截面积均为0.000 384 m2.由此可知,内部截面积的大小会影响内部流速大小。

图13 不同孔数时热管内工质速度沿高度的分布Fig.13 Velocity distribution along height versus the number of holes

由于孔数改变同时影响热管内壁面面积的大小,所以直接比较冷凝段平均传质率不能真实反映热管总体的冷凝效果。图14给出了孔的数量与热管内部总冷凝传质量之间的关系。可以看出,孔数增加后,热管冷凝传质量有明显提升,8孔结构比2孔结构提升了67.6%。

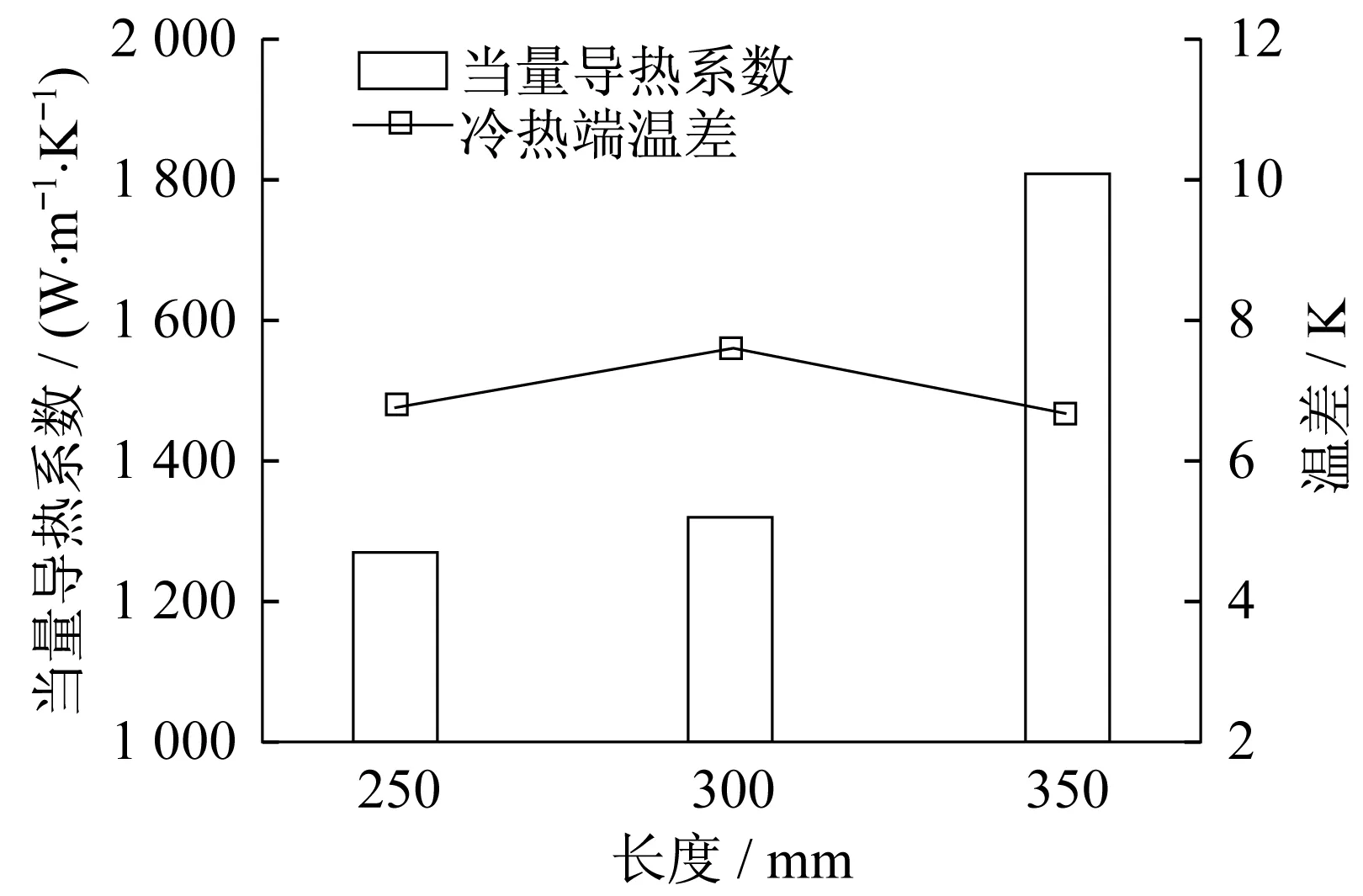

3.3 冷凝段长度对热管性能的影响

本文热管蒸发段长度根据电池的尺寸而定。保持蒸发段及绝热段长度不变,对比冷凝段长度分别为95、145和195 mm时平板热管的性能,此时对应的热管总长度为250、300和350mm。从图15可以看出,当热管总长度由250 mm增至350 mm时,冷凝蒸发段的温差变化很小。因为冷凝段长度增大增加了热管的整体冷凝能力,但同时也导致冷凝液的回流距离增大,降低了工质在热管内的循环效率。两者共同作用的结果,导致热管冷热两端温差随冷凝段长度的变化并不明显。当热管总长度由250 mm增加至350 mm时,对应当量导热系数却增加了42.2%,似乎与上述冷热端温差的结论产生了矛盾。从式(1)可以看出,在蒸发段输入热量及热管截面保持不变的情况下,当量导热系数随热管长度的增加而增加,可见当量导热系数在研究冷凝段长度的影响时并不能反映热管的实际性能。但当所关注的问题是热管对电池的冷却效果而非热管性能本身时,热管被等效成高导热系数材料,此时式(1)定义的当量导热系数具有明确的物理意义。因此,需要针对不同的需求,选用冷热端温差或当量导热系数作为评判指标,两者间并不矛盾。

图14 冷凝段总传质率与孔的数量关系Fig.14 Total mass transfer rate in condensation section versus the number of holes

图15 冷凝段长度与当量导热系数和温差的关系Fig.15 Length of condensation section versus performance

4 结论

(1)与圆孔平板热管相比,方形孔平板热管具有更大的内部冷凝/蒸发平均传质率和更高的管内工质平均流速。

(2)与原始6圆孔平板热管相比,6个正方形孔结构和8个方孔结构的当量导热系数可分别提升30.5%和36.8%。孔数越多,热管当量导热系数越高。

(3)本文所研究范围内的,冷凝段长度并没有实质性改变热管的冷热端温差,此时当量传热系数虽然不能反映热管的实际性能,但它在研究热管对电池的冷却效果时具有明确的物理意义。