冲击时间对自纳米化耐磨层磨损性能影响研究

于海洋,李庆达,周桂霞,胡军

(黑龙江八一农垦大学工程学院,大庆 163319)

近些年由于一直采用传统铧式犁翻耕作业,导致土壤流失严重,沙尘暴频发,破坏土壤结构,在土壤下方15~20 cm 左右形成犁底层,犁底层的存在阻碍水汽上下交换,致使作物根系得不到犁底层下方的水分和营养,影响农作物生长,导致作物减产,降低农业的经济效益[1]。查阅文献资料数据显示,在耕作过程中由于农机具失效导致农业机械发生故障率上升了50%左右,在深松期间,由于铲尖耐磨性不足导致深松机械频繁停止更换铲尖,延长整地时间,增加作业油耗,提高农业成本[2]。经美国首次提出保护性耕作,其定义为保证作物在正常生长的情况下,即以少耕或免耕的方式取代铧式犁的翻耕[3],并保持适宜的残茬覆盖在土壤表面,减少表层土壤流失。保护性耕作过程中,深松土壤是一项重要步骤,即利用深松铲打破犁底层,使其上下水汽相通,增加作物吸收影响,并且保证地表有残茬覆盖,防止风蚀水蚀[4-5]。深松铲是深松的主要部件,深松时铲尖与土壤直接接触,土壤中的砂粒以作物残差对铲尖产生磨粒磨损以及酸性土壤对铲尖的腐蚀,严重降低铲尖的使用寿命,致使铲尖磨损失效以及断裂失效[6]。

图1 磨损后的铲尖Fig.1 The worn tip of the shovel

农业机械化发展带给人们很大的效率,使在春种及秋收抢时间环节作业效率更高,但是现在国内生产的农机具使用寿命低,易磨损、断裂的问题一直困扰着人们。研究目的是增强铲尖的使用寿命,选择表面自纳米化技术工艺,利用超声技术为试验手段,测量表面自纳米化的铲尖的硬度、磨损失重、摩擦系数及金相显微组织,确定冲击时间对表面自纳米化效果影响,确定具体的冲击时间[7]。

1 材料与方法

1.1 试验材料

试验研究对象为铸钢材料的深松铲铲尖,材质为Q235 钢,深松铲铲尖分为铸钢材料及铸铁材料[8],铸钢材料铲尖硬度较强、综合性能较高,抗拉强度与抗压强度基本相当,铸件壁厚对其力学性能影响较小[9]。但在深松过程中有土壤板结以及遇到土壤中坚硬的杂质会使铸铁材料的铲尖变形失效,造成材料的浪费[10],因此,试验材料为铸钢材料铲尖,具体成分见表1。

1.2 试验设计

试验材料为铸钢材料深松铲铲尖,利用超声波技术进行表面自纳米化处理,具体冲击时间如下表2 所示。

表1 铸钢材料铲尖成分Table 1 Elements components of cast steel material tip(%)

表2 试验设计Table 2 Test design

1.3 试验方法

表面自纳米化是由卢柯提出的表面强化技术,该技术利用各种物理方法使材料表面晶粒进行纳米化,从而根据晶粒的超细晶粒的结构特征进而提高材料表面强度,提高其耐磨性[11]。表面自纳米化无需增加其他材质,能够有效节约加工成本,且在加工之后纳米化层与基体无分界层,不需要考虑其结合强度,磨损过程中不会由于耐磨层结合力不够而导致脱落,能够具有良好的耐磨性,且操作方法简单,便于批量生产加工[12]。

一般磨损过程中,一般的磨损失效都是由表面耐磨性不足而引起磨损失效,使材料表面从基体中落,在基体表面形成凹坑,加大土壤与铲尖的摩擦力,加快摩擦速度[13-15]。在材料表面制备出纳米晶结构表层,即实现表面纳米化,就可以利用纳米材料的优异性能提高材料的整体性能。与其他纳米材料制备方法不同的是,表面自纳米化只需通过一些常规的表面加工技术即可实现[16-18]。这些方法所获得的纳米晶表层具有高致密、少污染及与基体结合紧密的优点[11]。

论文的技术手段是利用超声波进行冲击,利用声波技术使其表面产生纳米晶粒,冲击时间是影响耐磨性的重要指标,所以试验的冲击时间分别为1、3、5、10、15 min,根据冲击时间不同测量深松铲铲尖的硬度、磨损失重、摩擦系数、金相以及冲击韧性[19]。

2 结果与分析

2.1 维氏硬度测试

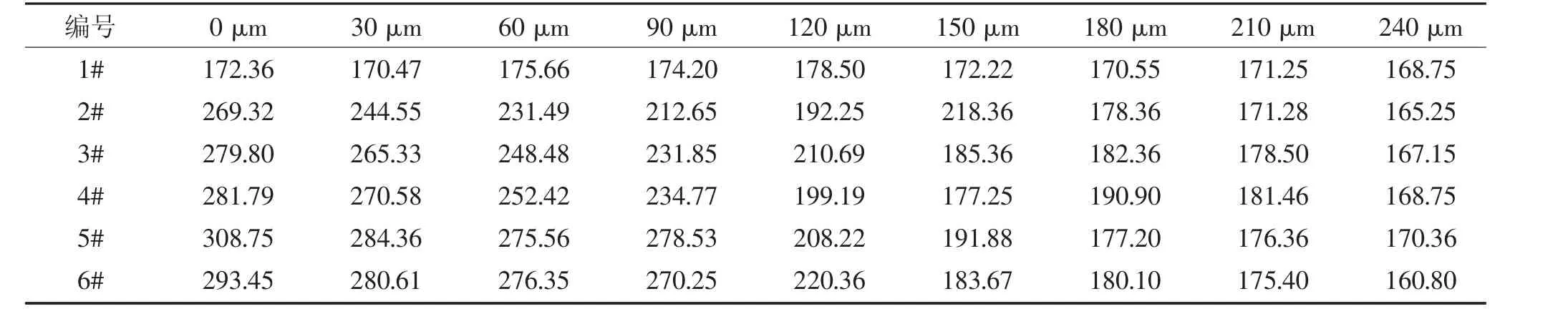

硬度是金属材料一重要指标,虽然耐磨性与硬度没有直接关系,但是在提高耐磨性研究中一般都对硬度进行测量,一般情况下,硬度与耐磨性呈正相关。试验测量试样的维氏硬度,维氏硬度测量方法比较简单,将试样制备呈长方体形状,保证其上下表面平行,受力时能够静止不动。表面利用砂纸以及抛光机进行打磨干净,确保压痕清晰可见,如下图2 所示。

利用金刚石压(上图3)头对试样表面进行垂直压入,保持一定时间,卸载压力,压痕为菱形,利用计算机测量软件进行测量菱形的对角线长度d1、d2,计算平均值d。在试验表面均匀打12 个点进行测量,计算出金刚石的受力面积,查找对应的应力值,算出准确的平均维氏硬度值,用HV 表示。具体测试过程如下图4 所示。

利用维氏硬度及测量试样的维氏硬度,测量结果如表3 所示。

图2 磨抛试样Fig.2 Vickers hardness diamond indenter

图3 维氏硬度金刚石压头Fig.3 Grinding and polishing specimen

图4 球墨铸铁显微硬度测试Fig.4 Ductile iron microhardness test

表3 显微硬度试验记录Table 3 Microhardness test record

图5 超声冲击时间对深松铲铲尖显微硬度的影响Fig.5 Effect of ultrasonic impact time on microhardness of deep shovel tips

从图5 可以看出,基材的平均显微硬度为172.66 HV,经过超声冲击处理后,深松铲铲尖表面的耐磨性能都有了显著提高,最高达到308.75 HV,显著高于其基材硬度。从上图5 可以看出,随着冲击时间延长深松铲铲尖表面硬度越高。距离材料表面150 μm 以下,深松铲铲尖表面的显微硬度值提高不再显著,其显微硬度基本接近于基材。

2.2 韧性测试

测量试样的韧性是指试样在断裂时所吸收的能量,一般用AK表示,深松铲铲尖在深松时如果硬度较大,但是其韧性较差,则在深松时遇到土壤中作物根茬及坚硬物块会发生断裂失效,导致铲尖报废率上升。在保证一定硬度情况下使其铲尖具有一定的韧性,所以在研究深松铲铲尖时韧性也是其重要指标。将深松铲铲尖放在试验机上,缺口背对摆锤,将摆出上升到一定高度使其具有一定的重力势能,放下摆锤,使摆锤的重力势能转化为动能,遇到工件发生撞击,铲尖在摆锤的作用下断裂,是实验室进行韧性试验,忽略空气等影响因素,冲断试验所需要能量如下:

式中:Ak—试件破坏时的冲击功;

m—摆锤质量;

g—重力加速度;

H1—摆锤抬起高度;

H2—摆锤落下高度。

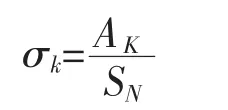

AK的数值可以在仪表盘上直接读出,利用游标卡尺测量其截面半径,计算截面面积SN,得到冲击韧性如下:

式中:SN—断口处横截面积,cm2;

σK—冲击韧性,j/cm2。

根据冲击韧性试验方法,利用型号为JB-350 摆锤冲击试验机对试样进行韧性检测,将冲击试验的试样制备成长方体试样,在中间端面加工出V 型,每组测量3 个试样,取其平均值,分析不同冲击时间对深松铲铲尖韧性影响,测量的结果如表4。

表4 冲击温度对韧性的影响Tab.4 Effects of impact temperature on toughness

2.3 耐磨性测试

2.3.1 摩擦磨损失重测试

提高耐磨性是试验目的,试样材料由于耐磨性不足而在深松过程中磨损失效。利用微机控制端面摩擦磨损试验机(图6)对试样进行耐磨性检测,在检测前将试样洗净吹干并且称其重量。端面磨损试验台的磨球选用的直径为6 mm 的氧化锆磨球,磨损半径为6 mm,试验时设置的转速为80 r·min-1,磨损压力为50 N。

图6 摩擦磨损试验机Fig.6 Friction and wear test machine

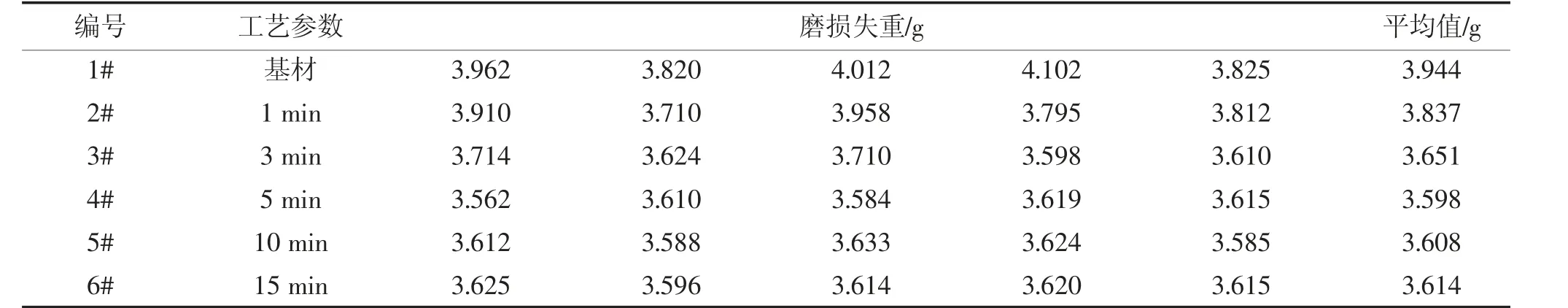

每组试样准备3 个,试验后洗净称重5 次取其平均值,试验数据如表5 所示。

1#是未经过超声处理的基材深松铲铲尖,与其他经过处理后的铲尖相比较,磨损失重量较多,为了便于观察冲击时间对深松铲铲尖耐磨性的影响,利用上述数据绘制磨损失重折线图,如图7 所示。

根据上表的折线图可以看出,冲击时间为5 min是磨损失重最小,磨损失重为1.60 mg,其他均大于1.60 mg,深松铲铲尖耐磨性随着冲击时间延长而增强,冲击时间超过5 min 后,磨损失重反而增加,耐磨性降低,最佳冲击时间为5 min,但从整体数据看,超声处理后的深松铲铲尖耐磨性均有提高,但5 min 之后随冲击时间延长耐磨性下降。

表5 各种试样磨损失重Table 5 Heavy wear loss of various specimens

图7 冲击时间对耐磨性的影响Fig.7 Effects of impact time on wear resistance

2.3.2 摩擦系数测试

摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。摩擦系数与试表面粗糙度有直接关系,所以在试验前保证试样表面平整,无明显的凹坑。在500 N 压力用下,摩擦1 200 s,具体摩擦系数如表6 所示。

通过上述摩擦系数数值可以看出,基材的摩擦系数是0.159,在6 组数据中,摩擦系数是最大的,说明其耐磨性低、易磨损,超声冲击时间分别为1、3、5 min 时,对应试样的摩擦系数呈下降趋势,说明耐磨性增强。超声冲击时间超过5 min 时,摩擦系数上升,磨损加剧,根据这一现象,与磨损失重的特征相吻合。为进一步研究分析耐磨性的变化,利用金相显微镜对金相组织金相观察,判断冲击时间对其内部组织的变化的影响。

2.4 金相试样的观察

金相试样制备是一个复杂过程,其顺序是:冲洗试样→擦酒精→腐蚀→水冲洗→擦酒精→吹干。利用金相电子显微镜根据试样内部各处反射光线不同,可以清楚观察试样内部显微组织特征,若视野不好且划痕较多不清晰,则需从新制备金相试样。用金相显微镜观察到深松铲铲尖的横截面晶粒尺寸如图8 所示。

表6 摩擦系数平均值Table 6 Average friction coefficient

图8 金相显微照片Fig.8 Metallographic micrograph

从上述4 张金相照片中可以看出,经过超声冲击的基材金相组织均发生剧烈变形,冲击时间为5 min 时,在距离基材表面200 μm 之内,均发生剧烈变形,随着冲击时间的延长,变形层及过渡层没有明显的增加,但是由于长时间冲击,基材表层晶粒细化现象更加明显。在15 min 的冲击下,距离基材表层200 μm 以下晶粒组织没有发生形变,晶粒尺寸、形状基本保持与没有超声冲击的基材组织一致。

2.5 土壤环境中耐磨性测试

深松铲铲尖属于农机触土部件,在工作时一直与土壤直接接触,摩擦磨损试验台确实可以其耐磨性,但与实际土壤磨损还是具有一定的差异,试验利用超声冲击处理的铲尖进行磨损试验,时间为30 min,铲尖与土壤压力为50 N。得到磨损失重数据如下表7所示:

表7 土壤-金属磨损试验台试验数据Table 7 Test data on the soil-metal wear test bench

从上表数据可以看出,超声冲击的铲尖磨损失重均小于基材的失重量。超声冲击5 min 时失重量最低,当冲击时间为10、15 min 时,磨损量有所上升,此时铲尖耐磨性降低,冲击时间越长,铲尖越脆,韧性降低。

3 结论

研究冲击时间对深松铲铲尖耐磨性影响,通过超声冲击对铲尖表面进行纳米化处理。使其表面产生纳米级晶粒,得出结论如下:

(1)通过测量试样的维氏硬度发现,经过超声冲击的试样硬度均有所提高,均高于基材硬度。且冲击时间与试样硬度呈正比,基材表面到内部240 μm 之间硬度明显下降,当距离表面150 μm 之后,硬度基本与基材一致。

(2)冲击韧性是材料断裂时所需要的能力,使材料具有一定韧性,在工作过程中,提高铲尖耐磨性而忽略其韧性,则会使铲尖发生断裂失效。通过冲击功数据可以看出,经过超声冲击的铲尖冲击功都有所上升,均高于基材冲击功,冲击时间为5 min 时,冲击功最高,之后随着冲击时间升高而降低。

(3)通过磨损失重以及摩擦系数可以看出,经过5 min 超声冲击处理的铲尖失重量较小且摩擦系数较小,证明表面晶粒结构纳米化增强基材表面耐磨性,超声冲击处理超过5 min 后,其磨损失重及摩擦系数有所上升,耐磨性下降。

(4)观察试样的金相照片,经过冲击处理的试样表面晶粒都发生明显变化,在超过基材表面200 μm以下晶粒基体没有发生变化,所以从微观结构可以看出,超声冲击可以改变材料的晶粒结构,使晶粒发生裂变,增强基材耐磨性。