超高压水力割缝装置在潞安集团的研究与应用

郭敏

摘要:探讨超高压水力割缝装置在潞安集团下属矿井的应用。实践证明,超高压水力割缝装置在矿井生产中实现了瓦斯超前抽采,有效地提升了矿井生产的安全可靠性。

Abstract: This paper discusses the application of ultra-high pressure hydraulic slotting device in the mines of Lu'an Group. The practice proves that the ultra-high pressure hydraulic slotting device realizes the gas advance extraction in the mine production and effectively promotes the safety and reliability of the mine production.

关键词:瓦斯抽采;超高压水力割缝装置;应用

Key words: gas extraction;ultra-high pressure hydraulic slotting device;application

中图分类号:TD712 文献标识码:A 文章编号:1006-4311(2020)14-0199-02

0 引言

煤炭在我国的能源结构中占有较大比重,作为我国的主体能源,在能源供给方面起着无可替代的重要作用,但是我国煤矿灾害非常严重,尤其瓦斯灾害最为严重,给煤炭的安全开采带来许多难题。瓦斯事故的发生不仅造成了大量人员伤亡和财产损失,而且也带来了不良的社会影响。因此,瓦斯治理已经成为制约我国煤矿持续稳定发展的重大技术难题。强化煤矿瓦斯灾害防治,保障煤矿安全生产,强化煤层零突出、瓦斯零爆炸“双零”目标,成为我国煤炭生产面临的最迫切的任务。目前,世界各主要产煤国均把抽采煤层瓦斯作为防止瓦斯事故的有效技术措施。

潞安集团各高瓦斯矿井普遍存在煤层松软、地质构造复杂,瓦斯压力增大等问题,受松软煤层影响,在使用传统的瓦斯钻孔抽采施工工艺过程中,经常发生塌孔、排渣困难、喷孔等现象。

针对此类问题,潞安集团引进快速卸压增透新工艺,在钻进过程中应用超高压水力割缝技术,解决顺层预抽钻孔数量多、抽采达标时间长等难题。

通过工业性试验发现,采用超高压水射流在施工完成的钻孔中对煤体进行切割,通过破碎煤体结构,能够将钻孔直径增大,地应力降低,瓦斯释放能力提升,瓦斯抽放效果明显增强,从而缩短抽采达标时间,解决采掘衔接紧张等问题,有效提升了瓦斯抽采效果。

1 技术原理

通过超高压水力割缝装置从钻孔内部排出一定量的煤体,在钻孔周围形成一系列水力作用裂缝,为煤体膨胀变形、裂隙发育、位移提供空间;钻孔内部煤体发生膨胀变形,向钻孔方向发生位移,同时降低钻孔影响范围内地应力、充分释放煤层压力;煤体裂隙网络发育,大幅度提高煤层透气性,钻孔内部割缝形成后抽采面积增大,促进瓦斯高效释放,实现对瓦斯含量较高区域煤体的有效治理。

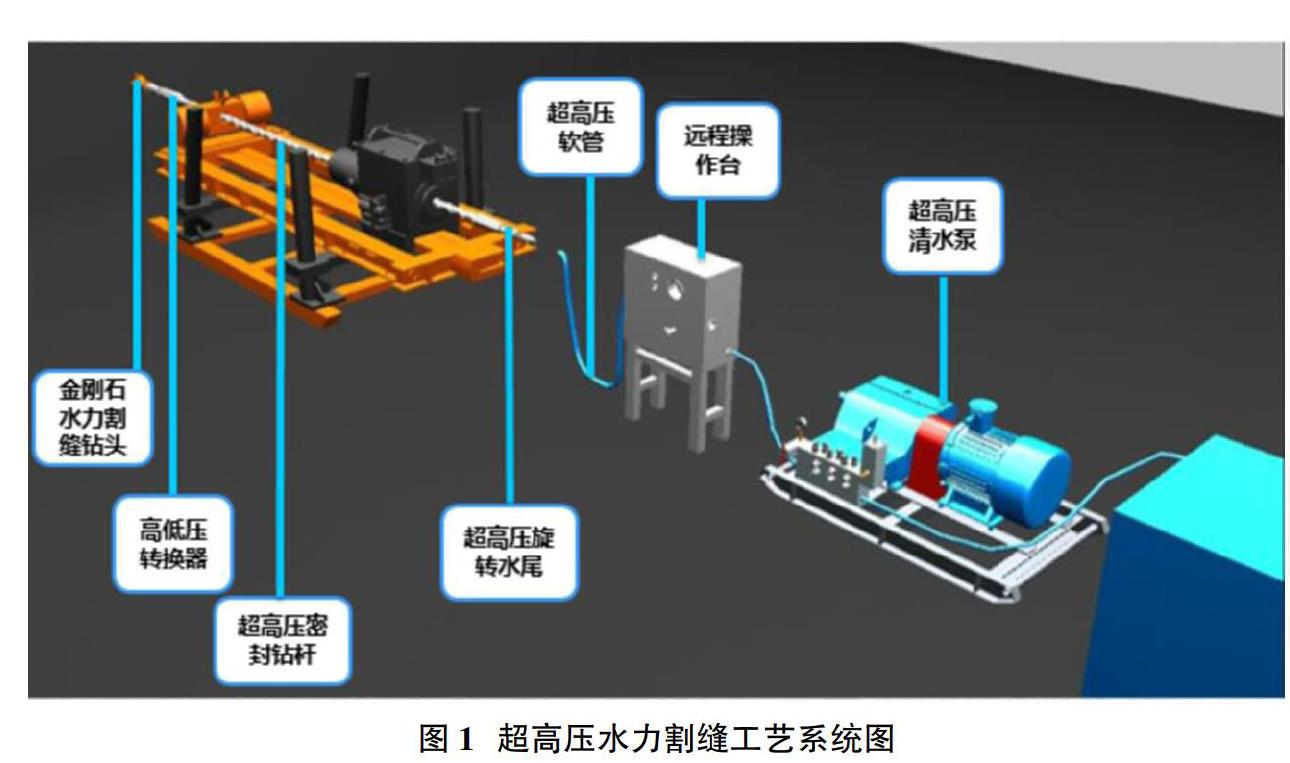

2 超高压水力割缝装置组成

超高压水力割缝装置主要由金刚石复合片钻头、高低压转换割缝器、超高压清水泵、远程操作台、超高压软管、超高压旋转水尾、水力割缝浅螺旋整体钻杆等组成。各部分合理布局于履带行走装置上方,性能良好、结构简单,配合履带行走装置,搬运方便,使用后瓦斯抽采效果显著提高。(图1)

3 工作原理

超高压水力割缝工艺,可实现钻进、切割一體化作业。通过产生100MPa压力的超高压清水泵形成超高压旋转水射流,采用高低压自动转换割缝器,低压状态下水从前端流出,具有钻孔钻进功能;高压状态下,割缝器前端封闭,具有切割功能,实现了不退出钻杆钻进、切割于一体化的作用。

钻孔内部煤体在高压下的水射流冲击后可击落、破碎,再使用水力进行冲刷,这样就可将部分的煤体伴随压力水一同从孔口流出,钻孔的里面就会产生一个扁平的空间,以达到扩大煤体内钻空间的目的,促使煤体内部的裂隙继续发育、增大,使煤体的暴露面积有所增加,进而使瓦斯进行流动,为煤层内部卸压、瓦斯释放和流动创造良好的条件,提高了煤层内部瓦斯抽采效率。缝槽上下煤体的压力在一定范围内得到充分释放,并且在压力的作用下,煤体空间发生移动,加大了煤体卸压后的瓦斯排放范围。通过高压旋转水射流的切割作用,煤体的原应力和裂隙状况发生变化,煤体和周围岩石中的应力紧张状态得到缓和,不仅削除了瓦斯突出的风险,提高了煤层的强度,起到了防突出效果,而且提高了钻孔抽采浓度、流量,保证了瓦斯抽采效果。高压割缝后抽采时间缩短1/3~1/4,减少措施钻孔工程量1/4以上。

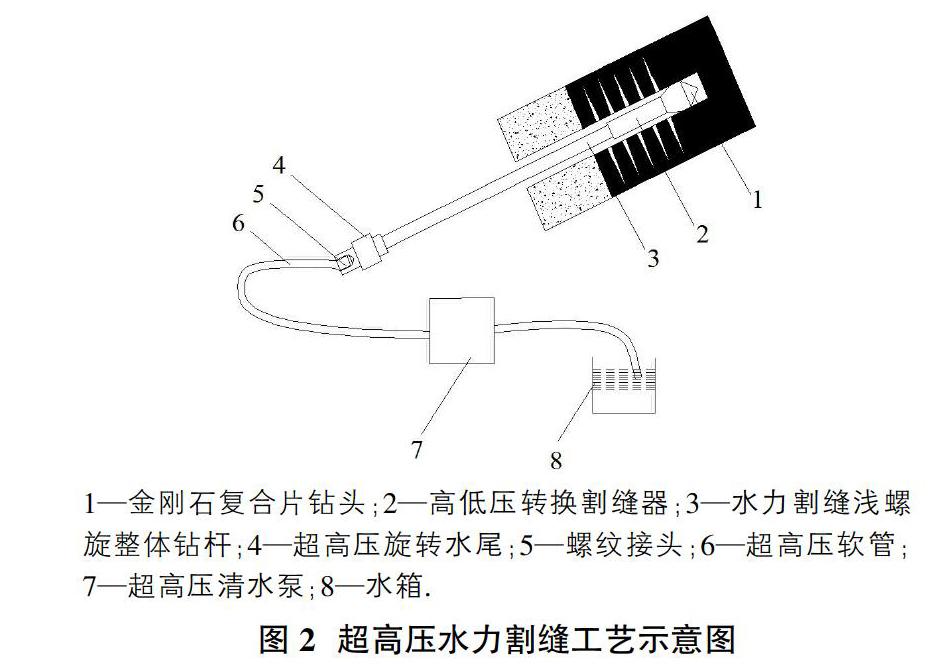

超高压水力割缝工艺示意图如图2所示。

穿层或顺层钻孔中,采用低压水,利用全液压动力头钻机带动水力割缝浅螺旋整体钻杆、高低压转换割缝器及金刚石复合片钻头旋转钻进至预定位置,开启超高压清水泵,调节至指定压力,一定压力及流量的超高压水射流,通过高低压转换器上的喷嘴射出,通过对钻孔煤孔段的煤层进行切割、冲击,在煤体中形成一定宽度和高度的不规则的缝槽,切割下来的煤体在超高压水射流的冲刷作用下被带出孔外,钻孔内煤体的暴露面积显著增大。切割形成的缝槽使钻孔内部煤体充分卸载压力、增加透气性,为煤体中瓦斯抽采与排放创造了有利条件。

4 适用范围

超高压水力割缝装置装备适用于高地应力、高瓦斯、低透气性煤层(煤层硬度f>0.4)石门揭煤卸压增透、工作面顺层钻孔、穿层钻孔及冲击地压防治等,顺层钻孔割缝深度80~120m,穿层钻孔割缝深度80~140m(顺层钻孔采用水施工,钻孔角度为0°以上)。

5 工艺性实验

潞安集团余吾煤业主采3#煤层,矿井瓦斯治理措施以顺层钻孔预抽煤层瓦斯为主。3#煤层钻孔瓦斯流量衰减系数为0.0811~0.2525d-1、透气性系数为0.524~1.7415m2/MPa2·d,坚固性系数f=0.44~0.53,属于较难抽采-可以抽采煤层。

根据抽采经验可知,采用顺层钻孔对回采工作面进行预抽时,钻孔数量多,施工量大,抽采效率差,导致抽采达标时间长,因此选择一套快速卸压增透的设备,解决顺层预抽钻孔数量多、抽采达标时间长等难题,显得尤为重要。

通过采用超高压水力割缝装置将钻孔直径增大,增加抽放效果,从而缩短抽采达标时间,解决采掘衔接紧张等问题。

试验显示:

①通过考察得出顺层钻孔超高压水力割缝最大割缝深度能达到120m,割缝半径为0.85m,割缝压力90MPa,割缝时间7-10min情况下,单刀出煤量为0.3t。

②通过对比带抽40天试验钻孔和普通钻孔抽采纯量,得出试验孔最大抽采纯量为0.37m3/min,总体平均纯量为0.05m3/min,普通孔抽采纯量最高为0.064m3/min,总体平均纯量为0.018m3/min,即试验孔最大抽采纯量为普通孔的2.23倍,平均纯量為普通孔的2.78倍,说明顺层钻孔经过超高压水力割缝能够显著增加钻孔抽采纯量。

③按照按照瓦斯含量8m3/t抽采达标,试验孔、普通孔带抽40天后抽采流量稳定为0.037m3/min、0.012m3/min计算,得出试验钻孔与普通钻孔区域达标时间分别为222.6天、654.2天,即利用超高压水力割缝技术达标时间能减少432天。

④通过将钻孔出煤量分为四个等级,发现煤量10t以上钻孔抽采纯量分别为7-10t、4-7t、1-4t的1.61倍、1.8倍、3倍,即钻孔出煤量越多,钻孔抽采纯量越高。

⑤通过对比割缝、造穴工艺抽采效果,发现在带抽时间2天内,割缝钻孔、造穴钻孔最大抽采纯量为0.243m3/min、0.164m3/min,平均抽采纯量为0.127m3/min、0.114m3/min,显然最大抽采产量割缝钻孔为造穴钻孔的1.48倍、1.11倍,即割缝钻孔抽采效果优于普通钻孔瓦斯抽采工艺。

参考文献:

[1]高磊,刘洋.底抽巷穿层钻孔水力割缝技术研究及应用[J].内蒙古煤炭经济,2018(24).

[2]王坤.低透气性煤层水力割缝增透技术试验研究[J].山西化工,2019(06).

[3]邝四华,蒋志刚.超高压水力割缝技术在瓦斯抽采中的应用[J].陕西煤炭,2017(04).