铁前除尘灰全过程绿色环保运输

——清洁物流新探索

伍 炜,胡传龙,江涌浩,张 洪

(安徽马钢汽车运输服务有限公司,安徽马鞍山 243000)

引言

目前国内钢铁企业基本实现达标排放,但一些散排点,如皮带通廊、转运站、原燃料卸料点、汽车抛洒、道路二次扬尘仍存在,是企业今后污染防控的重点,源头控制是确保现场达标排放的关键。

某公司铁前除尘灰使用自卸车运输,采用储灰仓→加湿器→自卸车的放灰模式,此三个环节均为敞开式,除尘灰在接灰、运输以及卸料过程中产生二次扬尘。为满足环保运输及改造后的收储要求,决定实施除尘灰的清洁运输。

1 方案选择

1.1 输灰方式的选择

通过调研,运输除尘灰主要选择管道气力输送和罐车转送两种环保方式,两者都能够实现密闭运输、避免或降低二次扬尘的效果。经过方案对比测算,两种运输方式每年运行费用相近,但管道气力输送前期投入费用较大,装卸点必须固化,场地受限较多;且设计和改造时必须预留设备故障时汽运应急抢运位置,没有汽运灵活便捷。综合考虑最终选择罐车转运方式。通过新区建设时实施的三铁总厂重力除尘灰普通罐车运行方案的策划和实施,公司在车辆选型,除尘点、收料仓适应性改造,车辆操作、维保、安全确认方面都有成熟的经验可供借鉴,为本项目顺利实施改造、安全顺行提供了有力保障。

1.2 输灰罐车形式的选择

在罐车的选择上,存在普通重力入灰罐车和吸引压送式罐车两种选择。普通罐车的车辆投资较少,在某公司新区已成熟使用,但在装灰过程中,仍存在少量除尘灰外泄和发散的情况,同时,普通罐车对放灰点高度、场地条件要求较高,如对固有现场进行改造,必须选择集中检修等较长停产时段进行;吸引压送式罐车对收灰点要求较低,全过程无粉尘外泄,但单车投资较高,且无使用先例,需要广泛调研并根据钢铁企业除尘灰特质进行重新设计和适应性改造。经过充分的技术交流并结合现场实际,决定使用吸引压送式罐车运行此项目。两种转运方式优缺点对比见表1。

表1 两种转运方式优缺点对比

2 技术方案

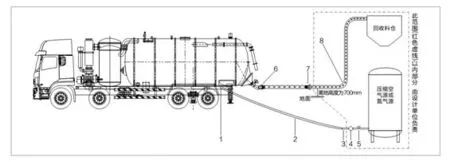

在除尘灰放灰口或出料点处设计一套对接地面料仓装置,吸引压送罐车作业时与地面吸料装置连接,启动车辆上真空系统,车辆真空系统产生足够的真空将除尘灰物料从地面料仓中吸入到车辆的载料罐体内,见图1。

图1 吸料过程及地面设施示意图

车辆罐体装满后,将罐体密闭后运输到指定的接收料仓,将车辆管道与接收料仓进灰管连接后,启动车辆(或地面设施)的供气系统,使车辆压排系统产生足够的空气压力,通过罐车内部的流化装置,使物料产生流化后,打开供料阀门,跟随气体的流动,将车辆罐体内的除尘灰物料压送到地面接收料仓内,见图2。

图2 排料过程及地面设施示意图

因物料的特殊性,车辆流化系统由传统的罐体下部流化优化为尾部流化,同时采用罐体举升装置,使附着在罐壁上的物料,下落至罐体尾端流化装置上,更加顺畅和彻底地排出。工业真空负压气力输送和清理设备利用气力输送理论,以空气为载体,利用真空设备主机的真空泵产生负压和风量,把远端散装或洒落的物料和积尘,通过管网系统抽吸到到指定的专用设备上。整个吸(装)料、运输、排料等过程均在密闭的条件下进行,取消了加湿机喷淋螺旋给料设备,粉尘不外泄飞扬,厂区及运输沿线不会产生任何二次污染。[1]

3 吸引压送式罐车输送灰特点

3.1 吸力更强大,作业效率更高。

根据铁前除尘灰比重较大的情况,选用大马力车型,采用了全功率取力器,以完全适配高真空高负压真空泵。针对大范围使用、物料种类比较多、比重较重、部分料仓距离道路较远和物料输送管道长的现场实际特点,全面提升了吸料作业能力,吸料动力强大,适应范围更广。

3.2 耐磨性更好

专门针对冶金企业物料情况,对车辆管道及罐体进行两次提升革新,在原有的耐磨管路基础上,又在其它关键管路及部位进行二次防护及高级别耐磨陶瓷运用。全面提升了管道、结构、罐体的使用时间和寿命,对后期的连续作业更有效率,减少了维修及使用成本,真正做到降本增效,进一步提高运行作业单位的保障能力。

3.3 耐腐蚀性更好

针对钢铁行业除尘灰具有腐蚀性的特点,对罐体进行特别防腐,对该公司车辆罐体喷丸后油漆进行了5层多重喷涂,罐体外部防腐得到完全防护。

3.4 安全性革新提升

针对道路通过性特点,厂内各类管网高度限制,吸排车罐体作业后,如司机忘记操作,罐体没有正常落位,容易造成对管网重大事故。本次运用了吸排车罐体排料作业结束后,罐体不落位车辆无法启动的智能联动安全回位系统。避免了司机的误操作,特别是夜间作业班次安全运行得到解决,生产保障能力得到提升。

4 结语

使用吸排式罐车进行除尘灰绿色环保运输的探索,开拓了除尘灰物流运行新模式。减少了二次扬尘对大气的污染,改善厂区环境,降低了洗车污水排放,具有运输全过程密闭、零污染、节约水资源、工作效率高等特点,是循环利用资源、节能环保的新路[2],为推进绿色发展,着力打造环保型运输,建设现代化绿色工厂开辟了新的思路。