基于Fluent的均流孔板阻力特性数值模拟研究

龚中良, 郭华雄, 陶宇超, 陈昌和

(中南林业科技大学机电工程学院, 湖南长沙 410004)

引言

由于孔板结构简单,制作成本较低,并且能很好地满足工作要求,因此在各方面应用逐渐广泛,在工业及环保领域如工业输送管道[1-2]、水污染处理[3]、节流空化[4-6]等方面均有应用,因此国内外学者在孔板的特性方面有一定研究。韩伟等[7]应用SINOCERA-YE6263系统对孔板水力空化装置下游压力的时均和频谱进行了试验研究,探讨了不同孔形状、数量、大小等参数对孔板下游压力的影响,发现孔口形状对孔板下游时均压力的影响不大。MALAVASI S等[8]基于化工管道中的防气蚀孔板,对开孔率为0.20~0.72,相对厚度为0.20~1.44,孔数为3~52的孔板进行了压损特性研究,总结出了相关参数的影响规律。GUO B Y等[9]以空气为介质,主要对孔板单个孔周围的流动状态进行了数值模拟,研究发现压力损失主要由下游局部回流的涡流所造成。高畅等[10]对单孔孔板及多孔孔板的流场细节进行了数值模拟对比分析,发现多孔孔板相对单孔孔板具有较小的混合损失。马有福等[11]以管道内的节流孔板为基础,通过数值模拟方法研究了孔数与孔厚对孔板的压损系数的影响机理,提出了应在压损系数关联式模型中考虑孔数与孔厚的影响。王慧锋等[12]利用CFX对β=0.2~0.4的孔板进行了数值模拟研究,指出孔板几何特征对孔板阻力特性的影响服从开孔率>孔数>开孔直径的规律。

综上所诉,在关于孔板阻力特性现有的研究中,主要偏向孔板的节流与空化特性以及单孔的流动特性的研究,开孔率和孔数范围较小,考虑的因素相对来说不够全面。并且由于环境保护的标准化以及人们对环境空间质量的严格化,空气净化设备在污染气体净化方面起着越来越重要的作用,在影响空气净化设备性能及净化效果的因素中,设备内部的气流均布性起着极为重要的作用[13-14]。目前各种空气净化设备内部气流的均布一般采用导流板或多孔气流均流板进行优化[15-16],均流孔板作为送风系统的一部分,对气流均匀性有着重要的影响。本研究以空气净化设备中开孔均匀分布的气流均布孔板为基础,综合考虑了由低开孔率到高开孔率孔板的相对厚度、孔数以及孔距等因素对流动特性的影响,利用计算流体动力学分析软件Fluent对不同流动条件下的不同结构均流孔板进行了仿真分析,以便为环保领域净化设备送风系统的均流板设计和选择提供重要的理论依据。

1 数值计算模型

1.1 孔板流体流动原理

本研究数值模拟所用的介质为空气,气流通过多孔板会形成多股射流从而达到气流分散的目的,之后射流再次汇集均匀送出。孔板的阻力与每个小孔的流动特性有关,因此需要对单孔模型进行理论分析,当孔板厚度较小时,流动情况可以简化为图1所示的情况[17]。

气流穿过小孔时由突扩和突缩两个过程,主流截面先缩小后增大,截面以及流动速度的变化,造成局部阻力损失。图中1-1断面为上游某一截面,2-2断面为射流最小截面,3-3断面为下游某一截面。

图1 气流流过单孔薄板模型

忽略气体在孔内的沿程阻力,由实际流体的伯努利方程[18]可以得到:

(1)

式中,z2,z3分别为断面2-2与3-3的位置高度;p2,p3分别为断面2-2与3-3的压强;α2,α3分别为断面2-2与3-3的动能修正系数,由于孔水平放置,其中α2=α3=1;v2,v3分别为断面2-2与3-3的平均速度;ζ0为孔口的局部阻力系数;ρ为流体密度;g为重力加速度。

忽略气体的体积力,由动量方程可以得到:

(2)

式中,A2,A3分别为断面2-2与断面3-3的面积。

由连续性方程可以得到:

Ahvh=A3v3=A2v2

(3)

式中,Ah为孔的截面积;vh为流体在孔内的平均速度。

由以上方程最终可以得出单个孔的局部阻力系数的表达式:

(4)

式中,ζ0为孔板单个孔的局部阻力系数;p1为断面1-1的压强;ε为孔的收缩系数,为射流最小截面面积与孔的截面面积的比值,即ε=A2/Ah,仅与流体的流动状态与孔的形状有关。

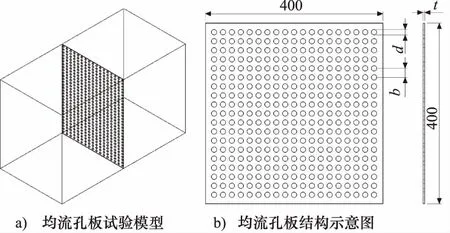

1.2 孔板模型及结构参数

进行流场均布的孔板一般为平板上均匀开孔,并且为圆孔。数值模拟试验模型采用等截面矩形流道,模型尺寸为400 mm×400 mm×800 mm,其中均流孔板开孔均匀分布,孔径为d,孔距为b,均流孔板在流道内垂直壁面布置,几何模型如图2所示。

图2 孔板阻力特性试验几何模型

通常用局部阻力系数ζ来描述均流孔板的阻力特性,均流孔板局部阻力系数ζ的影响因素主要有两大方面:一是工况因素,主要包括管内流速v;二是孔板结构,主要包括开孔率β,孔板厚度t,相对厚度t/d,开孔孔数n。相关参数定义如下:

(1)管内流速v为管内平均流速;

(2)均流板开孔率β为均流板总开孔面积与板面积的比值,定义为:

(5)

式中,A0为均流板开孔总面积;A为均流板总面积。

(3) 均流板的相对厚度t/d为孔板厚度与打孔孔径的比值;

(4) 开孔孔数n为流道截面上均流孔板的开孔个数。

1.3 计算域及网格划分

依照均流孔板试验模型采用Solidworks软件建立三维几何模型,导入ICEM软件采用非结构网格单元对其进行网格划分。经过仿真试验发现,入口端孔板前30 mm外流场较稳定,板后80 mm外流场恢复稳定,为了节省计算资源,对均流孔板区域采用非结构化网格划分并进行局部加密处理,孔板前加密区前后采用结构化网格划分,各均流孔板试验模型的流体计算域如图3所示。

图3 试验模型网格划分示意图

根据流道内气体的实际流动情况,做出如下假设:

(1) 流体不可压缩,即dρ/dt=0;

(2) 流体与壁面无热交换;

(3) 流体流动状态为稳态,即∂/∂t=0。

采用标准k-ε双方程模型,无滑移壁面条件[19],管内流体为常温空气,入口条件为速度进口,流速为0.5~8 m/s;出口条件为压力出口,出口表压为0。均流孔板的局部阻力系数ζ由式(6)定义。

(6)

式中, Δp为稳定状态区域的孔板前后压差;ρ为空气密度;v为流道内平均流速。

2 数值模拟结果分析

2.1 不同工况对均流孔板阻力特性的影响

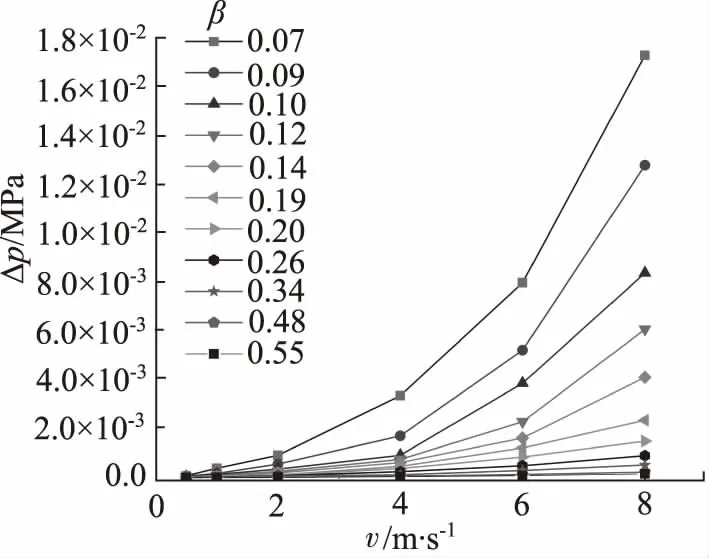

选取开孔率β为0.07~0.48范围的孔板,板厚均为2 mm,孔径均为8 mm,选择了6个不同流速的工况,分别为0.5, 1, 2, 4, 6, 8 m/s。

图4为不同开孔率的情况下压降随流动速度的变化情况。可以看出,均流孔板前后的压降随着流动速度的增大而增大,在较低流动速度的情况下,通过纵向对比可知,各开孔率的均流孔板压降值均较为接近,随着流动速度继续增大,不同开孔率的孔板之间压差值的差距逐渐增大。由局部阻力计算式(6)可知,阻力系数和腔内流速是影响均流孔板压降的主要因素,通过对阻力系数的计算,可进一步研究流动速度对阻力系数的影响。在相同入口流速v=0.5 m/s条件下,选取了开孔率为β=0.34和β=0.10的2组速度场和压力场作为对比,如图5所示。由图5可知,相同流速下,β=0.34的多孔板压降为2.3×10-6MPa,得局部阻力系数为14.23;β=0.10的多孔板压降为3.19×10-5MPa,得局部阻力系数为197.4。可初步推断,开孔率β减小,多孔板的局部阻力系数是增大的。

图4 均流孔板压降与流动速度的关系

图5 流速v=0.5 m/s条件下不同开孔率的 速度场和压力场分布

图6为不同开孔率的均流孔板的阻力系数随风速的变化情况。当开孔率β小于0.14时,阻力系数随风速的变化而改变的范围相对较大,当开孔率β大于0.19时,阻力系数随风速的变化差距拉小;说明在开孔率较大的情况下,风速对均流孔板的局部阻力系数影响较弱。当风速小于2 m/s时,局部阻力系数随着风速的增大而减小,当风速逐渐增大,在风速大于2 m/s 后,局部阻力系数随着风速的增加而逐渐趋于稳定,当风速继续增大,超过3 m/s时,局部阻力系数基本保持稳定。由于孔板出流可看做单个孔射流的集合,因此在风速较小的情况下,射流区域的动量较小,容易失稳在周围产生涡流,从而导致阻力系数较大,随着风速的进一步提高,射流区域动量增大,稳定性提升,旋涡相对减少,从而阻力系数减小直至达到稳定状态。

图6 均流孔板局部阻力系数与流动速度的关系

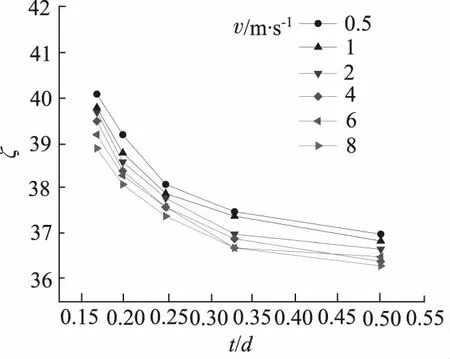

2.2 相对厚度对均流孔板阻力特性的影响

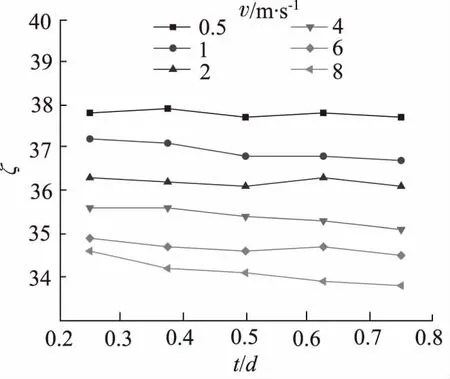

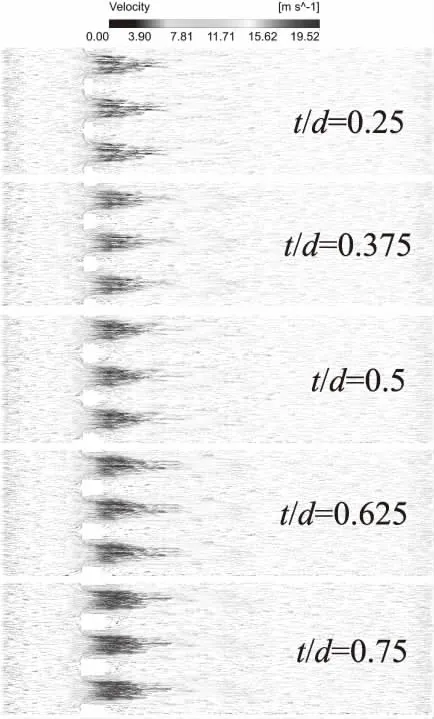

1) 相同β,d下改变t对均流孔板阻力特性的影响

选取开孔率为β=0.34的孔板,保持孔径d=8 mm 不变,分别取不同的孔板厚度(t=2, 3, 4, 5, 6 mm),即t/d=0.25, 0.375, 0.5, 0.625, 0.75,开孔均匀排列布置。根据仿真试验结果得出了5组相对厚度与阻力系数的关系曲线,如图7所示。

图7 相同d下不同相对厚度与阻力系数的关系曲线

由图7横向对比可知,在相同的β,d下,总体来看阻力系数随着t/d的增大有着细微减小的趋势,相随厚度的改变对均流孔板阻力系数的影响较小;同样通过纵向对比可以看到,同一t/d下的均流孔板在不同风速下的阻力损失变化很小,因此可以判断孔板厚度在2~6 mm的范围内对孔板的阻力系数影响不大,并且2 mm厚度的均流孔板的阻力系数随着风速的改变而改变的量最小,说明风速改变对其结果影响微弱。由图8不同厚度孔板的局部速度流型图可知,随着t/d的增大,射流核心区域的流速有较小的增大现象,根据伯努利效应可知,流体的流速越大,压强越小,因此阻力系数随着t/d的增大呈现出细微减小的趋势。总体来看,2~6 mm板厚范围内,在相同的流速和β下孔口射流区域流速基本不变,故孔板厚度对孔板阻力系数影响较小。

图8 β=0.34孔板在不同厚度下的局部流动特性

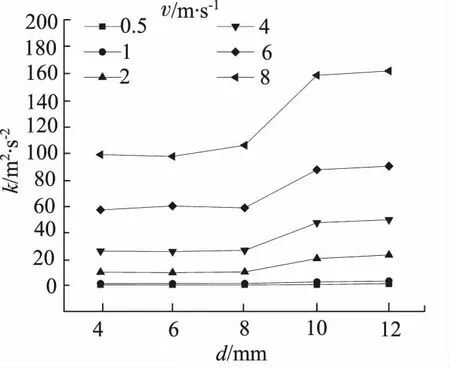

2) 相同β,t下改变d对均流孔板阻力特性的影响

分析可知,2 mm厚度均流孔板对风速的敏感度相对较小,因此选择2 mm厚度均流板进行了阻力特性分析。图9显示了在不同入口风速,保持板厚t=2 mm不变,开孔率β均为0.34的条件下,分别取不同的开孔孔径(d=4, 6, 8, 10, 12 mm),即t/d=0.5, 0.33, 0.25, 0.2, 0.18,作相对厚度与阻力系数的关系曲线。

图9 相同t下不同相对厚度与阻力系数的关系曲线

根据图9横向对比可知,局部阻力系数随着相对厚度的增大逐渐减小,不同入口风速下同一相对厚度的均流板局部阻力系数差别不大,与研究趋于一致。并且在相对厚度较小的情况下减小较快,随着相对厚度增加逐渐趋于平稳。总体来说,在相同开孔率的条件下,各入口风速下的多孔均流板的局部阻力系数相差不大,均流孔板相对厚度对其局部阻力系数影响较小。通过纵向对比可知,在相对厚度为0.25的时候,风速所产生的对阻力系数的影响最小,此时的孔板开孔直径为8 mm。由图10孔板局部流动特性图可知,相同开孔率β、板厚t下,阻力系数会随相对厚度改变而呈现一定规律的变化是因为在相同的β下,随着孔径d的增大,孔的密度趋于减小,孔距b拉大,从而使得板后涡流回流区域增大,周围气流在漩涡的影响下发生变形、摩擦和碰撞,从而产生阻力损失。

图11为相同开孔率β=0.34、板厚t=2 mm 下不同开孔直径d所对应的湍动能的曲线图,由图可知,在孔径较小的情况下,均流板开孔所产生的湍动能随着孔径的改变变化不大,以孔径d=8 mm为节点,当孔径大于8 mm时,湍动能有着明显增大,并且随着孔径增大湍动能增幅减小。

图10 β=0.34孔板在不同孔径下的局部流动特性

图11 多孔均流板不同开孔直径对湍动能的影响

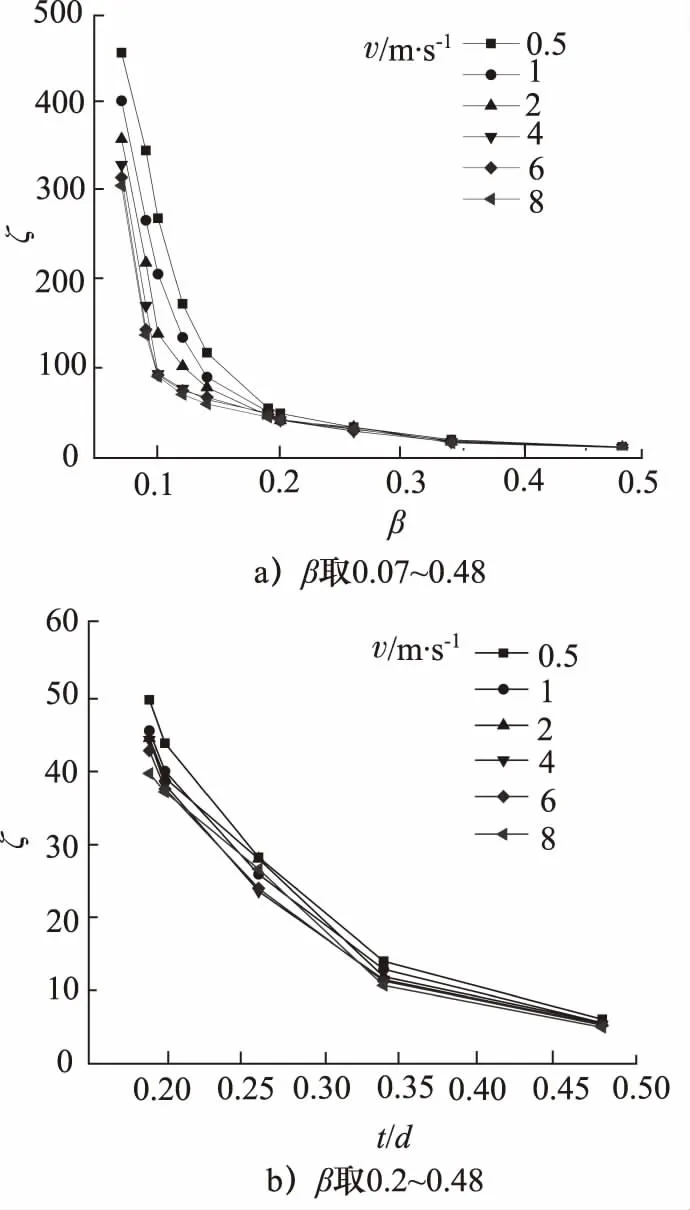

2.3 开孔率对均流孔板阻力特性的影响

为研究开孔率大小对均流板阻力特性的影响,选取开孔孔径d=8 mm,厚度t=2 mm,不同开孔间距的均流孔板,各均流孔板相关参数如表1所示。

表1 气流均流孔板参数

图12a为开孔率由0.07变化到0.48时,不同入口风速下开孔率对局部阻力系数的影响。不同开孔率在相同入口风速条件下,阻力系数随开孔率增大而减小,开孔率对阻力系数的影响极为显著,并且不同入口风速下阻力系数随开孔率的变化趋势趋于一致。图12b为孔板阻力特性随开孔率从0.2~0.48的变化情况,结合图12a与图12b可知,开孔率在比较小的情况下(β<0.19),阻力系数随开孔率变化迅速,当开孔率变化到0.2时,阻力系数下降速度放缓,慢慢趋于稳定。同样通过纵向对比可以判断,在开孔率较低的情况下(β<0.19),入口风速的改变对阻力系数的影响较大,而当开孔率β≥0.19的情况下,阻力系数对入口风速的改变不敏感。结合分析可知,同一工况下,随着开孔板孔率β的减小,孔与孔之间的回流区增大,气流分流再合流所产生的碰撞加剧,使得能量消耗增加,从而导致孔板阻力系数的增大。

图12 多孔均流板开孔率与阻力系数的关系

3 结论

本研究以空气净化设备中的气流均布孔板为研究对象,以空气为流动介质,通过对气流均布孔板的数值模拟试验研究,分析了风速、孔板开孔率、孔板相对厚度以及其中的板厚、孔径对均流孔板阻力特性的影响规律,得到了以下结论:

(1) 风速对孔板阻力系数的影响最小,随着风速的增大,阻力系数先减小后趋于稳定,且开孔率越大,阻力系数值越稳定;

(2) 相对厚度对孔板阻力系数的影响较小,阻力系数随着相对厚度的增大而逐渐减小,其中孔径的改变所产生的影响比板厚的改变所产生的影响要大,并且以孔径d=8 mm为节点对湍流强度有着重要影响;

(3) 开孔率对阻力系数的影响极为显著,孔板的阻力系数随着开孔率的减小而增大,两者呈现负相关的关系,并且不同入口风速下阻力系数随开孔率β的变化趋势趋于一致,以β=0.2为节点,随着β继续增大,阻力系数下降速度放缓,慢慢趋于稳定。