高温环境下斜拉桥大体积承台测温监控技术

张旭东

(中铁十六局集团第五工程有限公司,河北 唐山 063000)

1 工程概况

随着我国桥梁建设的快速发展,斜拉桥逐渐成为大跨度跨江跨河桥梁建设的首选。赣州赣江特大桥主桥(35+40+60+300+60+40+35m)采用双塔式混合梁斜拉桥,施工工艺复杂、难度大、工期紧,且处于通航河道施工,是昌赣铁路客运专线的控制性工程。主墩35#、36#主塔承台采用带系梁的分离式结构,结构尺寸为47.24m×20.7m×4.5m,采用C40 混凝土,设计方量为3 118m3。施工工期在夏季高温季节,环境气温最高达41℃。

主墩承台为哑铃形承台,分为2 个台座和1个系梁3 个单元两次进行浇筑。首先进行系梁施工,系梁浇筑完成后马上进行2 个台座的施工。系梁底部增设划移隔离层,滑移层采用塑料薄膜,施工系梁前清扫系梁位置垫层,然后铺设塑料薄膜,每侧所料薄膜宽出系梁尺寸20cm。系梁左右两侧各多浇筑20cm,确保系梁两侧深入台座20cm。

2 温度控制方案

2.1 混凝土配合比设计的优化

在承台C40 混凝土配合比设计中,采用低水化热甚至水化热产生均匀的胶凝材料,并掺加粉煤灰与矿粉混合胶凝材料。粉煤灰和矿粉的产物产生的水化热和水泥水化热可以延长混凝土水化热的完全释放时间,降低混凝土温升的幅度和峰值。

根据混凝土结构物防腐设计要求,赣江特大桥主墩承台混凝土水胶比为0.36,配合比及性能见表1。

表1 混凝土配合比及性能

2.2 冷却水管布置

承台中预埋水管,利用水管中循环流动的冷水降低混凝土内部产生的水化热。同时布置合理的测温元件,及时监测混凝土内部温度。

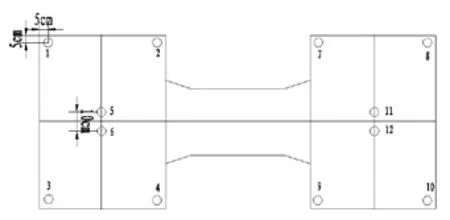

承台冷却水管单根采用回形布置(图1),上下两层水平垂直方向布置。承台混凝土垂直方向分4 层,每层间距100cm,底层至顶层冷却管距混凝土表面为75cm。根据建模计算承台每个底座每层布置两个回路。每个回路设置进、出水口各1 个。在栈桥平台设置集水箱,冷却用水在水箱中循环利用,以防降温过快,当需要提高降温速率时采用在水箱中加入冷水的方式缓慢降低水温。

图1 承台冷却水管布置图

承台系梁4 个内箱顶部分别预埋2 个直径10cm PVC 管分别作为冷却水进水口、出水口,系梁底部倒角位置分别预埋一个带开关的直径10cm PVC 管作为内向排水口。待承台浇筑结束混凝土初凝后在系梁内箱注水降温,温度过高时通过出水口排水,入水口注水的方式缓慢降低水温,达到系梁部位混凝土降温的目的。承台养护结束后打开排水口开关将内箱中养护用水排除,最后将进水口、出水口、排水口PVC 管清除凿毛,采用同强度混凝土砂浆封堵。

2.3 混凝土养护

混凝土浇筑完毕后,及时进行表面抹灰和收浆,并开始养护。混凝土终凝后,冷却水管和系梁内箱及时放通水养护。

为保证承台混凝土表面与环境温差在规范允许范围内,冷却管循环水平平台集水箱应循环使用,环境与混凝土内部温差≤20℃。随时观察测量混凝土表面及冷却水温度,必要时向冷却水箱加冰。

3 温度控制

3.1 温度控制指标

混凝土浇筑体表面与大气温差≤20℃。混凝土浇筑块体的里表温差≤25℃。混凝土浇筑体的降温速率≤2.0℃/d。

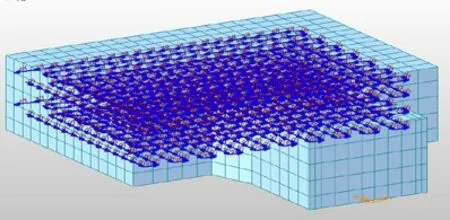

3.2 测温点布置

用预埋测温元件采集混凝土温度,测温点布置如图2,每个点从上到下布置3 个测温点,顶上测温点深度距承台顶为5cm,底部测温点埋入深度距承台顶为445cm,中间测温点埋入深度距承台顶为225cm,采用测温仪对混凝土内部及表面温度进行监控。

图2 测温点布置图

3.3 温度监测频率

混凝土浇筑完毕后7d 内,昼夜温度监测不少于8 次/d;7~15d 内监测不少于2 次/d。监测频率可根据测得的温度变化率进行适当调整。温度由测温仪收集并记录详细。

4 主塔承台水化热温度和应力分析

4.1 计算模型

赣州赣江特大桥主桥承台采用设置系梁的分离式结构,尺寸20.7m×47.24m×4.5m。混凝土标号为C40。混凝土用量3 177m3。采用MIDAS 软件建立有限元模型,均采用六面体单元,如图3 所示。模型中地基平面轮廓尺寸比封底混凝土大5.0m,厚度取8.0m,封底混凝土和承台按实际尺寸。

图3 主塔1/2承台有限元模型图

承台冷却水管路单层采用回形布置,如图4所示。上下两层水平垂直方向布置,承台混凝土垂直方向分为4 层,层间距为100cm,底层和顶层冷却管距混凝土面为75cm。每层冷却管各设置一个进水口一个出水口。

4.2 基本参数

泥质砂岩地基、封底混凝土以及承台混凝土热特性见表2。

图4 主塔1/2承台冷却管布置模型图

表2 泥质砂岩地基、封底混凝土以及承台混凝土材料热特性值

4.3 冷却管参数

冷却管内径∅41mm,与混凝土的对流系数值为319.55kcal/(m2hr℃)。冷却管内冷却水采用自然河水,流入温度20℃,流量2m3/h。混凝土浇筑完成后,及时通水,通水时间为360h。

4.4 水化热及绝热温升计算

4.4.1 最大水化热计算

式中Q3——在龄期3d 时的累积水化热,kJ/kg;

Q7——在龄期7d 时的累积水化热,kJ/kg。

兴国南方水泥厂所提供P.O42.5 水泥水化热试验数据:Q3为235kJ/kg,Q7为284kJ/kg,代入式(1)中得Q=336.65kJ/kg。

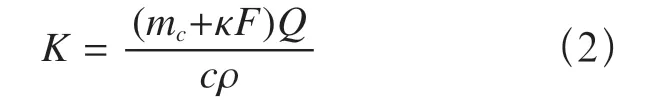

4.4.2 最大绝热温升计算

式中K——混凝土最大绝热温升,℃;

mc——混凝土中水泥用量,kg/m3;

F——混凝土活性掺合料用量,kg/m3;

κ——掺合料折减系数,取0.25;

Q——水泥28d 水化热,kJ/kg,取推算值Q=336.65kJ/kg;

ρ——混凝土密度,取实际质量;

c——混凝土比热,取0.97。

将表1 中配合比优化数据代入公式(2)得:绝热温升K=42℃。

4.5 计算结果

1)混凝土最高温度及温度变化 如图5 所示,承台中心节点1262 号混凝土浇筑入模时温度为20℃,48h 后温度上升至48.3℃,然后逐渐下降。混凝土浇筑120h 后,节点1732 号温度达到59.5℃,为最高点温度,出现在系梁倒角内表面和系梁横隔板处,然后缓慢下降。

图5 承台混凝土温度变化曲线图

2)最大应力及应力变化 如图6 所示,节点2770 号混凝土最大主拉应力为1.35MPa,出现在系梁纵向中心线处。混凝土浇筑完成200h 后,主拉应力开始超越允许抗拉强度,相对于极限抗拉强度(2.7MPa)来说,仍存在2 倍的安全储备。

图6 主拉应力和允许抗拉强度曲线

5 结论

赣州赣江特大桥35#主塔承台在2017 年7月进行施工,在浇筑完成后养护过程中,通过测温原件测得的数据承台最高温度为61℃,与计算结果基本相符,大体积承台混凝土的温度裂缝控制在可控范围内,积累了复杂地质水文及高温环境条件下水中大体积承台的大量施工数据和施工经验。

1)通过配置低水化热混凝土配合比,采用加密冷却水管设置冷却水循环水箱,水箱内加冰的方法,解决了混凝土在硬化过程中水化热过高而造成混凝土开裂的难题。

2)通过模拟计算,分析混凝土在浇筑过程温度和应力变化值,合理布置测温点,加强温度监控,有效控制了承台的施工质量。