前置反硝化深床滤池工艺技术

严欣茹,房 俊,马天添

(合肥通用环境控制技术有限责任公司,安徽合肥 230038)

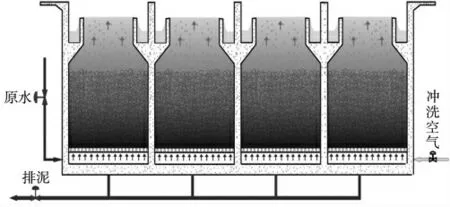

1 前置反硝化深床滤池工艺流程(图1)

NSF 前置反硝化滤池是由好氧生物滤池发展来的缺氧反硝化滤池,将NSF 置于曝气生物滤池SAF 或BAF 工艺之前,就是典型的膜法A/O 除磷脱氮工艺。可节省后置反硝化脱氮外加碳源的运行费用。

图1 前置反硝化深床滤池工艺流程

2 前置反硝化工艺原理

NSF 前置反硝化滤池是缺氧型生物滤池,生物填料上生长着高浓度、生生不息的反硝化菌细菌,如变形杆菌属(Proteus)、芽孢杆菌属(Bacillus)、微球菌属(Micrococcus)、产碱杆菌属(Alcaligenes)、黄 杆 菌 属(Fla vobacter)、假 单 胞 菌 属(Pseudomonas),等等。反硝化反应是一群异养兼性微生物完成的生物化学过程,在NSF 反应器中选择性地培养和驯化兼性厌氧异养型反硝化过程菌群。通过对好氧生物滤池硝化液的回流,反硝化细菌群利用原水中的碳源获得能量,利用硝态氮和亚硝态氮离子中的氧进行呼吸,将硝酸盐氮还原成N2释放到大气中,达到污水脱氮的目的。

生物反硝化过程可用2NO2-+6H(电子供体有机物)→N2+2H2O+2OH-和2NO3-+1OH(电子供体有机物)→N2+4H2O+2OH-表示。根据上述两个反应式计算,得出1 g 亚硝酸盐氮转化为氮气时,有机物(以BOD5 表示)需要1.71 g,1 g 硝酸盐氮转化为氮气时,有机物(以BOD5 表示)需要2.86 g,并由此产生碱度(以CaCO3计)3.57 g。

NSF 前置反硝化脱氮滤池最大优势是合理利用原水中的有机物作为碳源,省去了外加碳源,降低了运行成本,省去了复杂的碳源投加控制和储药系统,同时避免了尾水不会因外加碳源不当而产生CODcr 超标现象。污水处理厂生活污水由较高的碳氮比,完全符合采用前置生物反硝化脱氮的工艺要求。NSF 前置反硝化脱氮滤池生物填料采用复式生物填料,生物化学稳定性好,抗腐蚀,表面粗糙,比表面积大,利于微生物固着生长,生物量大,反硝化效率高达70%以上。系统全自动运行,操作、管理运行及其简单,采用独特的滤砖布水和气搓排泥防堵塞技术,100%保证NSF 前置反硝化滤池无堵塞、无填料流失和磨损,终身免维护。影响生物反硝化的因素如下。

(1)温度。反硝化反应最适宜温度范围为20~40 ℃,低于15 ℃时反应速率明显下降,低于5 ℃时,反硝化速率较低。有研究表明,温度对反硝化反应速率的影响与反硝化系统的类型(生物悬浮生长或固着生长)、硝氮负荷等因素有关。为提高在低温条件下的反硝化的反应速率,可以采用降低负荷率、延长污泥龄、加大水力停留时间等方法,工程经验显示受温度影响,填料型固定反硝化系统的反应速率比流化床和悬浮污泥小。

(2)pH 值。反硝化反应最适宜pH 值为7.0~7.5,不适宜的pH 值将影响反硝化细菌群增值和活性。

(3)溶解氧。在反硝化反应过程中,污水中的溶解氧对反硝化反应起到抑制作用。经验证明,正常情况下,为保证反硝化反应正常进行,溶解氧浓度需保持0.5 mg/L 以下。在缺氧状态的反硝化滤池系统中,菌周围的微生物环境的氧分压与大环境中的氧分压是不同的,生物膜对氧的传递形成一定阻力,因此滤池中溶解氧浓度略高于活性污泥也能完成较好的反硝化反应。

(4)碳氮比。经验证明,将1 g 硝酸盐氮还原为氮气需要2.86 g 碳源有机物(以BOD5 表示)。一般情况,反硝化反应中污水BOD5/TKN 的值大于3~5 时,认为碳源充足。

3 前置反硝化深床滤池工艺描述

NSF 前置反硝化滤池缺氧生物膜浓度约为20 000 mg/L,远远高于常规活性污泥法浓度,水流方向为升流式,从下到上经过生物填料层,具有推流生物反应器的特点,有利于将氮气气泡驱逐出池体,生物附着于填料表面并不断更新,污泥不存在流失等问题,泥龄也无限制等。

污水自前端斜板沉淀池经重力流入NSF 前置反硝化滤池进水渠,滤池采用升流式,污水自滤池进水渠依靠重力,经渠顶手动阀门流入每格滤池配水渠,每格滤池含4 个配水渠,污水配水渠依靠重力自池底由下而上经过生物填料层。处理后的出水经池顶出水堰进入下一级处理工艺。

滤料采用10~40 mm 球形卵石、火山岩复式生物介质,滤床深度约3.0 m,滤床有足够的水质保护深度,避免水质击穿,能轻松应对峰值流量或处理厂污泥膨胀等异常情况。当反硝化滤池完全失去过滤水头时,必须对滤池进行反冲洗,反冲洗模拟人洗手搓擦模式,采用强力空气和水进行联合反冲洗,高强度的空气使滤床产生微膨胀,滤料相互搓擦,使截留的SS 全部剥离介质,通过反冲洗水将SS 清理出滤池,清洗率达到100%。

原水中的有机物作为碳源,滤料表面附着生长的反硝化细菌把硝酸氮转换成氮气完成污水的脱氮反应过程。工程经验和数据证明,如前端反应较为完全,本工艺出水指标可稳定为TN≤5 mg/L。反硝化过程中,硝酸氮转换为氮气,深床滤池中会集聚些氮气,这些氮气绕窜在滤池中,可增强细菌与污水的接触,进而提高过滤效率。

反硝化深床滤池水流方向为升流式,自下而上经过填料层,附着在填料表面的细菌群不断更新,从而不会造成大量氮气集聚、污泥流失、污泥老化等问题。该工艺特点:①反硝化效率高,具有较强的脱氮功能;②对水力负荷有较强的适应性;③对SS的要求非常宽松;④负荷高,占地非常节省;⑤采用淹没式水面进水,解决了常规重力滤池高位反堰进水充氧的弊端,避免了进水溶解氧的升高,减少了反硝化碳源的消耗。

4 合肥某污水处理厂项目前置反硝化深床滤池设计参数

(1)设计水量。处理规模Q=50 000 m3/d;变化系数Kz=1.38。

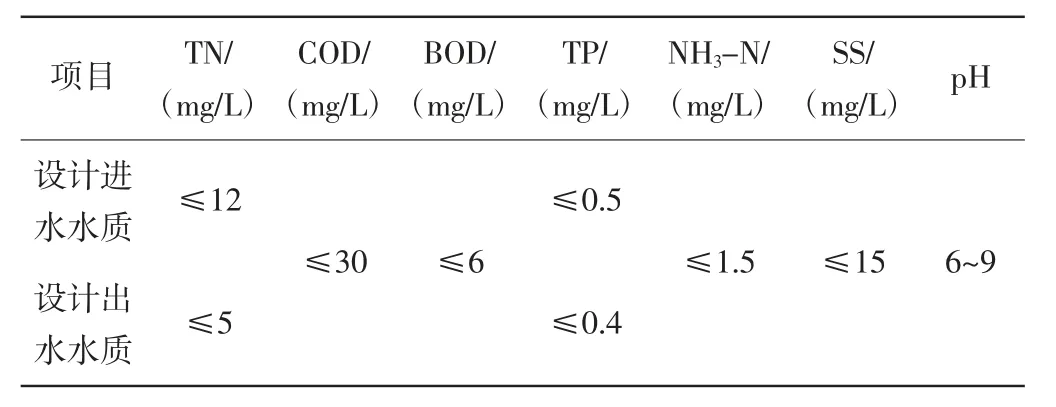

(2)设计水质。处理对象为合肥某污水处理厂及配套管网工程二级生化处理工艺出水,设计进水水质一级B 标准,经过深度处理,出水要求符合一级A 标准。设计冬季最低进水水温≥12 ℃。

前置反硝化深床滤池设计进、出水水质见表1。

(3)设计参数。①设计水量50 000 m3/d,变化系数K=1.38,平均设计流量2083 m3/h,最大设计流量2875 m3/h;②设计滤速。设计平均滤速Va=3.95 m/h,设计峰值滤速Vb=5.45 m/h,设计平均流量强制滤速Vc=4.94 m/h,设计峰值流量强制滤速Vd=6.81 m/h;③反冲洗风机。反冲洗空气强度为90 m3/(m2·h),为保证反冲洗强度不变,采用反冲洗罗茨鼓风机。反冲洗风量Qa=9505.44 m3/h,选用单台罗茨风机,风量79 m3/min,风压70 kPa,共3 台,2 用1备;④反冲洗水泵。反冲洗水强度为15 m3/(m2·h),反冲洗水量Qa=1584.24 m3/h,选用单台水泵,流量1585 m3/h,扬程10 m,共3台,1 用1 备;⑤滤池反冲洗周期24~48 h;⑥滤池反冲洗采用气水联合反冲洗,步骤:进行3~5 min 气洗,10~15 min 气水联合反冲洗,3~5 min 清水漂洗。

表1 前置反硝化深床滤池设计进、出水水质

5 合肥某污水处理厂项目前置反硝化深床滤池特点

该反硝化深床滤池采用污水专用的气水分布块配水配气工艺设计,具有很好的反冲洗均匀度,确保滤池在任何极端情况下,均具有良好的反冲洗效果。

5.1 专用型配水布气系统

(1)该项目滤池工艺采用气水分布滤砖技术,反冲洗时“二次布气”,空气与污水充分混合后,再从相邻的滤砖间隙中喷出,滤池内的污水和空气均匀分布;可实现模块化设计;安装精度高、可以保证施工质量;运行过程中不会出现堵塞、腐蚀和老化等现象;无易损易耗件、使用寿命长,终身免维护。

(2)滤料。滤料采用10~40 mm 球形卵石、火山岩复式生物介质,滤床深度约3.0 m。

5.2 处理水优质水质

(1)缺氧环境和碳源有机物等条件满足时,具有良好的去除NOX-N 功能。

(2)滤料粒径为10~40 mm 球形卵石、火山岩复式生物介质,滤床深度约3.0 m。粒径较大,具有良好的物化过滤功能,对SS、浊度去除效果良好。

(3)由于SS 的去除,对生物合成的BOD、COD 有机物有一定去除效果。

5.3 独特的工艺特征

(1)粗滤料、深滤床对反硝化工艺系统连续、稳定、高效运行提供了保证基础。

(2)其反冲冼装置、布气装置、工艺等系统集成技术,可有效解决直接过滤和生物滤池生物膜脱落堵塞等滤池原有问题。

(3)其驱除氮气技术,即释氮循环技术,能有效解决污水过滤工艺中常见的“气堵”问题,适用于生物反硝化工艺最终产物——脱氮的工艺特点。

(4)集成化自动控制系统,能实现该反硝化工艺长期、稳定、可靠地连续运行、气水反冲、驱除氮气等功能。

5.4 完整性、集成化的自动化装置

(1)有效简化人工操作,工艺过程控制简单。

(2)自动化程度高,运行管理方便简单。