FANUC 立式加工中心机械手刀库设计

张伟中,徐志鹏,潘潮辉,徐晓风

(1.浙江机电职业技术学院自动化学院,浙江杭州 310053;2.浙江理工大学机械与自动控制学院,浙江杭州 310018;3.杭州空灵智能科技有限公司,浙江杭州 310011)

0 引言

加工中心是指具备刀库,有自动换刀能力,对零件一次安装后可以进行多道工序加工的数控机床,特别适合柔性加工,已成为当今国际机床产业上研究热点[1-3]。与刀架和斗笠式刀库相比,机械手刀库刀具数量多,换刀速度快且安装便捷[4-5];与链式刀库相比,占用体积空间小,成为了加工中心上刀具装置首选[6]。机械手刀库结构和控制系统较为复杂,一直是加工中心制造中技术难题,吸引众多工程技术人员和学者研究。戚洪利[7]研究了自动换刀装置机械结构和控制系统;梁盈富[8]研究了圆盘式刀库机械手换刀的控制程序;张继红[9]研究了自动换刀机械手控制系统。随着加工中心切削速度的提高,切削时间的不断缩短,对换刀时间的要求也越来越高,换刀的速度已成为高精度加工中心的一项重要指标[10]。

以企业用FANUC 立式加工中心刀库结构和控制系统改造设计为例,研究了机械手刀库换刀速度提升问题,进而提升加工效率。

1 机械手刀库基本组成

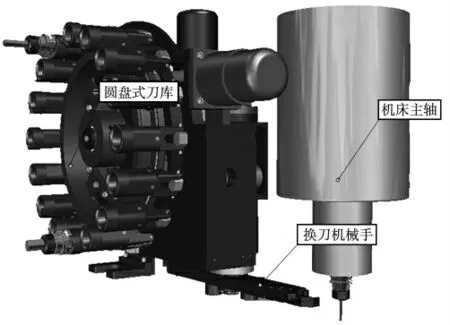

机械手刀库主要由刀盘、刀夹、升降气缸、刀库电机、机械臂、刀库信号和刀库计数开关、凸轮、锥齿轮、杠杆、凸轮滚子组成。针对企业设备实际需要,本次设计一台单臂双爪回转式机械手刀库。

2 机械手刀库的设计要求

机械手刀库驱动方式一般分为普通电机驱动、伺服电机驱动、液动驱动等,为使刀库符合加工中心的加工需求,本次设计以普通电机为例,对刀库设计进行分析,确保刀库运行可行。其中,转速为3000 r/min,配合减速器使用为200 r/min。

结合电机驱动条件,计算出立式加工中心自动换刀装置转矩T(扭矩公式:T=9550P/n),其中T=47.75 N·m,刀库转动轴功率及转速分别为200 W,600 r/min,为使设计精度得以提升,其圆柱齿轮转转动之比(nm/i1、nm/i2)中i 的取值范围控制在3 至5 之间,本次计算取平均值4。联轴器效率为η=0.99,η=0.995 为滚动轴承效率,齿轮转动效率为η=0.997。经计算各轴转矩分别为136.14 N·m、525.58 N·m,依据公式dmin=A03 计算自动换刀装置轴最小直径分别为dmin1=42.65 mm,dmin2=39.84 mm,经计算得出齿轮重要几何尺寸为:d1=m,z1=84 mm,d2=m,z2=268 mm,a=m/2(z1+z2)=176 mm,b=Фd,d1=58.8 mm,经计算刀库设计强度满足立式数控加工中心自动换刀装置设计需求。

运用三维绘图软件SolidWork 设计刀库机械结构,运用虚拟仿真技术模拟刀库的动作过程,为加工作准备,如图1 所示。

图1 机械手刀库结构

3 机械手刀库换刀过程

机械手臂式换刀最大的优点在于可以随机换刀还刀,无需刀套和刀号一一对应,当数控系统检测到M06 调用的宏程序和T 选到脉冲信号的时候,机械手开始动作。

首先主轴实现“主轴定位”,能准确无误的使刀具插入或拔出主轴;然后Z 轴开始下降,下降的位置就是将要换刀的位置,也称“换刀点”,这个换刀的位置,是靠参数来设置的;接下来刀库里面的刀盘开始旋转,旋转的停止位置就是当前所输入的M6 TXX,他在平行于换刀点位置停止;然后当前刀套倒下,再然后机械手开始动作;机械手的一端扣住倒下刀套的刀柄,另一端扣住主轴处的刀柄;主轴上方的气缸开始工作;主轴由紧刀状态变成松刀状态,这时的机械手继续动作,机械手会向下运动,运动到一定的位置时,机械手旋转180°,来实现刀具的交换。机械手臂实现刀臂交换之后,主轴由松刀状态转为紧刀状态,这时机械手动作回到初始状态,换刀流程如图2 所示。

4 宏程序使用

目前加工中心机械手刀库有两种类型的换刀程序的编制:一是由PMC 程序控制实现全部动作;二是由PMC程序实现单步动作,而由宏程序实现换刀动作的顺序部分。由于宏程序的编程简单,尤其是可以方便的进行条件判断,改变程序的流程,分析和调试程序也方便,所以本设计,换刀程序选用宏程序方式编制。

图2 换刀流程

机械手刀库的换刀分解为两部分,第1 部分为换刀。在实际加工过程中,可先发出选刀指令完成选刀,在需要换刀的工步再行执行换刀,这样可以节约换刀时间。具体宏程序编制说明如下。

其中,变量功能#1000~#1015 把16 位信号从PMC 送到用户宏程序;变量#1000 到#1015 用于按位读取信;#1032 号。变量#1032 用于一次读取一个16 位信号;变量功能#1100~#1115把16 位信号从用户宏程序送到PMC;变量#1100 到#1115 用于按位写信号;#1132 变量#1132 用于一次写一个16 位信号;变量#1133 用于从用户宏程序一次写一个32 位的信号到PMC。注意:#1133 的值为从-99999999 到+99999999。

4.1 宏变量解释

#1000(G54#0):T 代码检索完成,刀旋转结束,等待换刀

#1001(G54#1):刀库和主轴数据更新结束

#1002(G54#2):T 代码等于主轴上刀号,换刀结束

#1100(F54#0):Z 轴回到换刀点(参数1241),上轴定向完成(等待刀套倒卜动作)

#1101(F54#1):换刀动作结束(数据表更新等待)

#1102(F54#2):换刀机构动作完成

#1103(F54#3):换刀开始标志位

4.2 M 代码含义

M06:呼叫O9001 号换刀子程序

M19:主轴准停

M41:主轴刀具松开

M42:主轴刀具夹紧

M43:刀套下(倒刀)

M44:刀套上(回刀)

M45:换刀马达第一次启动(扣刀)

M46:换刀马达第二次启动(拔刀插刀)

M47:换刀马达第三次启动(回零)根据具体

4.3 宏程序代码

O9001;

N1 #1103=0 换刀开始标志

N2 IF[#1002EQ1]GOTO19 T与主轴刀号

N3 G91G30P2Z0 回第二参考点

N4 M19 主轴定向

N5 #1100=1 换刀位置,定向完成,置位

N6 IF[#1000EQ1]GOTO8 检索完跳到N8

N7 GOT O4 检索未完成跳到N4

N8 M43 刀套倒下

N9 M45 扣刀

N10 M41 主轴松刀

N11 M46 拔刀插刀

N12 M42 主轴刀具卡紧

N13 M47 刀臂回原位

N14 #1102=1 换刀完成标志1

N15 M44 刀套上命令

N16 #1101=1 数据表交换指令,数据交换

N17 IF[#1001EQ1]GOTO 19 数据交换结束,跳到N19

N18 GOTO 15 数据交换未完成跳到N15

N19 #1100=0 恢复标志位初始化状态

N20 #1101=0

N21 #1102=0

N22 #1103=1

N23 M99

5 PMC 程序设计与调试

5.1 主要程序说明

采用FANUC 0i-MD 数控系统,进行PMC 程序编制。主要程序功能指令说明如下:

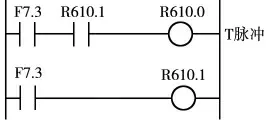

当在MDI 或者自动运行时,输入M06 TXX,T 指令执行,在PMC 程序中F7.3 发出选通脉冲信号,如图3 所示。

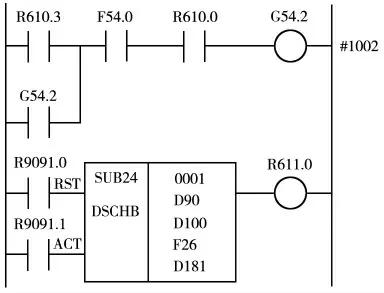

当T 发出脉冲信号时,开始在PMC 程序中进行检索刀号,如图4 所示。

当检索到所选刀号的时候,通过计数器来判断,如图5所示。

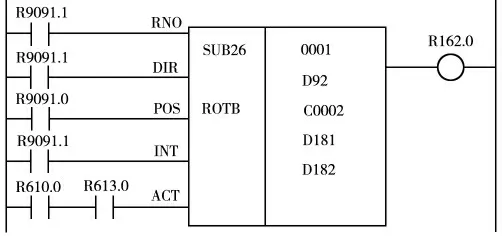

刀库旋转的时候,刀库计数器也在一直运行,当ROTB 指令在寻找刀号时,计数器在一直判断,直到所选刀号等于当前刀号,如图6 所示。

图3 T 脉冲信号

图4 T 数据检索

图5 计数器

图6 ROTB 选刀指令

5.2 调试说明

加工中心机械手刀库机械结构和电气安装完成后,进行PMC 程序调试。在运行调试机械手刀库之前,需要先设置好数控机床的参考点,以及第二参考点(即换刀点),换刀点需要手动调试。当调整好换刀点后,空刀情况下模拟有刀运行,当确保无误之后,进行正常换刀。

6 结束语

(1)设计一款适用于加工中心机械手刀库,并设计制作三维模拟动画的结构图,在分析研究基础上,设计改进机械手刀库的换刀流程。

(2)设计加工中心机械手刀库PMC 程序,并在设备上安装调试运行正常。该加工中心改造后经企业使用半年,实践表明系统运行状况良好,可靠性高;机械手刀库控制系统的改进提高加工效率,提升企业经济效益,为其他同类加工中心机械手刀库设计提供参考案例。