轻烃深加工精馏装置能耗分析与节能措施

司涛(天津海成能源工程技术有限公司,天津300384)

1 轻烃深加工精馏装置能耗分析

1.1 化工精馏分析

精馏塔主要是用于精馏作业的一种塔式汽液接触装置,其借助混合物中不同组分所具有的不同的挥发特性,也就是同一温度条件下,不同组分具有不同的蒸气压,进而转移液相中的轻组分(低沸物)至气相中,同时将气相之中的重组分(高沸物)转移到液相之中,最终实现组分相互分离的目的。在石油化工行业中,精馏塔是运用的最为广泛的传质传热装置。通常而言,精馏塔塔身、冷凝器、回流罐和再沸器等共同组成精馏装置。物料通常从精馏塔之中的某一段塔板进入到塔内,该塔板也被称之为进料板。进料板划分精馏塔为上下两段,上段部分称之为精馏段,下半段则称之为提馏段。传统模式下的化工精馏,需要运用大量的能源来加热整个蒸馏塔的塔底部位,往往划分更久的精馏作业时间。加之蒸馏塔塔底无法将加热的热量进行很好的保存,使得蒸馏作业中,大量的热量随之丧失,导致能源的大量消耗和浪费。

1.2 装置耗能分析

天然气深加工过程中,所运用到的精馏装置,主要组成部分为精馏塔、空冷器、真空泵、冷水机组和屏蔽泵等,同时还辅以可以提供冷量的循环水系统和可以提供热量的导热油系统。总体来说,各个精馏塔之间的工艺流程大同小异,因此仅选择其中之一进行能耗分析。以板式塔为例进行阐述,板式塔主要由一个圆柱形的壳体和若干个按照一定间距水平设置的塔板组成。其作业流程为:液体受到重力作用,从上之下的经由各个塔板之后从塔底排出。在压差的作用下,气体则由下至上经由各个塔板上的开孔,最终从塔顶排出。每一块塔板上均残存的有部分液体,当气体经过各个塔板的时候,会和液体发生相遇,进而实现两相传质传热。

2 影响化工行业精馏过程的主要因素

于化工行业而言,精馏工艺十分复杂多变。同时精馏作业的影响因素众多,特别是温度和压强,更是对其工艺过程产生着较大的约束和影响。精馏产品的最终质量水平或多或少都会受到精馏塔内压强大小、物料进塔的实际数量、塔内的温度以及回流比等众多因素的影响。通常来说,一旦精馏塔内的压强参数出现了相应的变化,则处于蒸馏塔塔板上面的一些物料组分则十分容易产生物理反应,最终导致物料组分发生相应的变化。这种变化可能导致原料变为含有众多杂质的成分,进而影响到最终精馏产品的纯度和质量水平。同时,输送进入蒸馏塔内部的物料数量应适宜,也就是需要满足精馏装置的相关负荷。一旦物料输送过多,则会直接导致蒸馏塔塔顶产出的产品质量受到影响,也可能导致物料未充分精馏,造成能源的损耗和浪费。再有,精馏作业中,还需要严格把控好蒸馏塔和其零部件的温度。若温度把控不严格,例如操作人员操作不当,使得蒸馏塔内的温度突然降低,则蒸馏塔塔底的负荷量不足,进而影响物料的分离效果。部分物料可能由于温度不够未能充分分离出来。此外,回流比也是精馏作业中务必要控制的重要内容。如果蒸馏塔内部的回流比相对较高,能够显著提升塔顶产出产品质量。反之,若回流比较低,则物料分离也在一定程度上受阻。因此需要控制回流比在一个合适的范围内,符合规范要求。

图1 改造后粗甲醇预热器方块流

图2 改造后预塔热回收器方块流程

3 实例分析

3.1 工艺流程

某化工企业13 万t/a 的甲醇精馏装置采用的原料为粗甲醇,热源为低压蒸汽。预精馏塔、加压精馏塔、常压精馏塔塔内气液经过多次热量、质量交换,达到精馏提纯效果。其中,预精馏塔、加压精馏塔使用的热源为低压蒸汽,加热塔底的粗甲醇液,使气体上升,然后返回到塔内。低压蒸汽则变成冷凝液,借助压差作用,输送到低压甲醇装置合成工序除氧器,变成除氧水,且作为甲醇合成塔锅炉的补充水。常压精馏塔则借助双效热藕合技术,将加压塔顶部的高温甲醇气作为热源,促使底部的粗甲醇转变为气体返回至塔内,加压塔塔顶的甲醇气冷凝之后成为液体。其中有部分液体经由泵打回到加压塔的顶部,成为加压精馏塔的回流液。预精馏塔和常压精馏塔顶部产生的甲醇气冷却方式为循环水,待冷凝为甲醇液之后,借助泵的作用,输送到预精馏塔顶部,和部分液体返回到塔顶部,实现气液热量和质量交换。

3.2 存在的问题

(1)预精馏塔中的粗甲醇入料的温度比较低,约为50℃左右,当冷液进料时,预精馏塔提馏段内部上升的甲醇气一部分被冷凝,最终产生甲醇气量减少,促使预精馏塔底部的动力消耗增加,蒸汽用量也增加。(2)低压蒸汽在加热加压精馏塔底部的液体后冷凝,然冷凝温度高达128~130℃。但是甲醇合成塔仅需要105℃的补充水温度,若将上述冷凝液作为合成塔的补充水,热量损失是十分明显的。(3)常压精馏塔顶部的甲醇气需要使用大量的循坏水来进行冷却,由于未能充分回收利用甲醇气的冷凝热,致使热量损失尤为明显。

3.3 改造措施

(1)新增1台一级粗醇预热器在粗甲醇预热器的前面,热源选择常压精馏塔塔顶的甲醇气,作为预精馏塔粗甲醇入料的加热,并将常压精馏塔塔顶甲醇气产生的冷凝热进行回收,此时能够提升粗甲醇入料温度19℃左右,也就是从50℃到69℃。显著降低预精馏塔的蒸汽用量,改造后流程图如图1所示。

(2)新增1台预塔热回收器在预精馏塔再沸器的底部,热源选择加压塔再沸器蒸汽冷凝液,用于对预精馏塔底部的粗甲醇进行预加热,这样一来就能够降低冷凝液温度大约为20℃左右,也就是从125℃降低到105℃,然后将冷凝液输送到低压甲醇装置合成工序除氧器中,对冷凝液的热能进行部分回收,显著降低再沸器蒸汽实际用量。改造之后的工艺流程图如图2所示。

3.4 改造效果

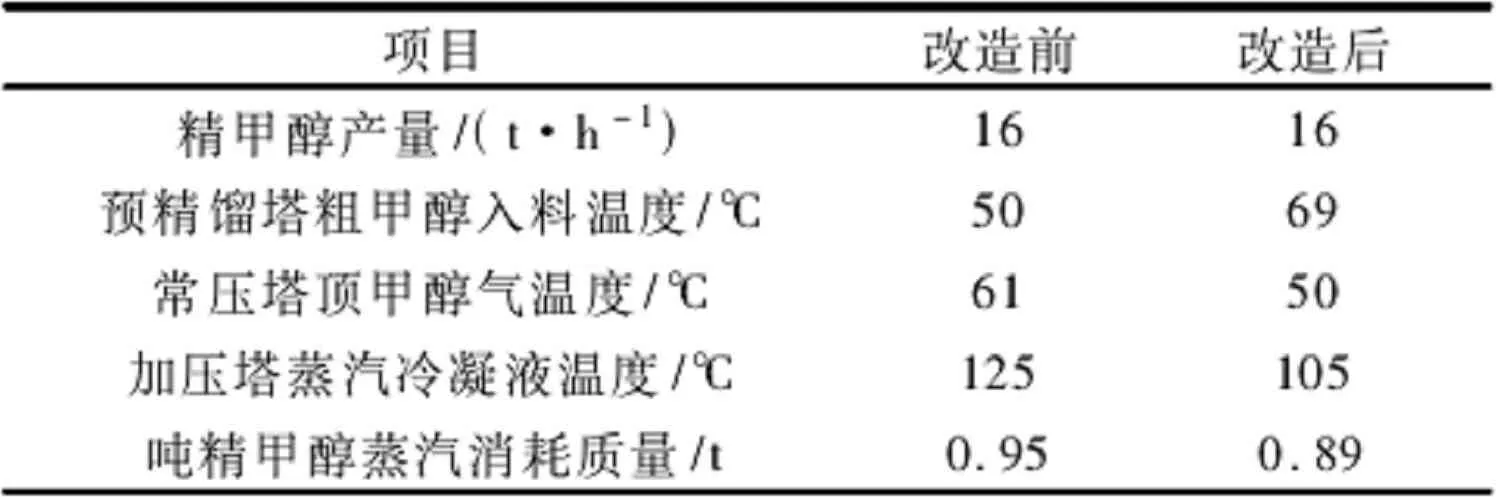

改造前后的数据对比(见表1)。

表1 改造前后工艺参数对比表

从表1中可以看出,经过对甲醇精馏工艺改造之后,能够显著提升预精馏粗甲醇入料温度19K,加压塔的蒸汽冷凝液温度则降低了20K,显著降低了冷凝液的热量损失,充分回收利用了部分热能,降低了能源损耗,实现了节能目标。实际运行结果表明,当精馏装置的生产负荷为16t/h的情况下,每吨精甲醇蒸汽的单耗能直接从之前的0.95t降低到0.89t。对于甲醇精馏装置,按照每年开车300d 来进行计算,可知能够节约低压蒸汽6900t。

4 结语

综上所述,精馏装置是一个高能耗装置。文章结合实例,通过对原先精馏装置工艺流程进行适当的改造后,能够显著降低蒸汽损耗,实现节能目标。目前,该改造工艺得到实践验证,运行平稳,经济效益和环保效益十分显著。