浅谈辊压机辊轴结构改进设计

王 刚 杨佳巍

南京凯盛国际工程有限公司(210000)

1 辊压机工作的原理

辊压机主要是利用速度一致、辊面相对比较平整的辊轴,高压挤压粉碎物料的设备,如图1所示。

图1 辊压机工作原理图

要想实现物料的粉碎需要具备以下条件:首先,需要保证物具有一定的料压,才能保证其在被辊轴咬入之后获得所需要的料层;其次,物料的粒度必须比工作开口小,并改善粉碎层,保证液压符合标准,不然会影响整个设备的高压操作质量。

在实际工作的过程中,要想让粉碎的力度和生产效率等要求得到满足,就应该不断改进辊压机的结构,而辊压机结构中辊轴的作用非常重要。

2 辊压机辊轴结构研究

一般情况下,辊压机的辊轴是采用42CrMo钢进行铸造,主要使用的辊面有两种:一种是能够进行更换的耐磨套辊面,该类辊面是由具有较好的耐磨性能的合金材料制造,能够固定好套筒和辊芯;另一种是通过堆焊形成的辊面,通常堆焊的厚度为7 mm。

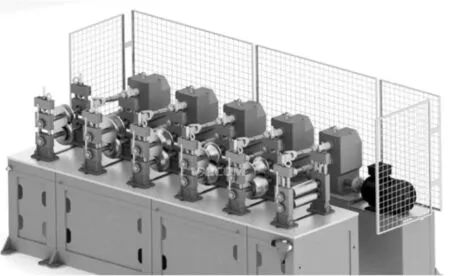

目前,辊压机辊轴结构主要使用的辊面为堆焊辊面。但是堆焊辊面在实际使用的过程中,其耐磨层并不能达到预期的效果,并且实际造价较贵,使用时容易受到磨损,使用的寿命相对较短,当辊面被磨平之后不能有效卡入物料,对生产效率造成了严重的影响。所以辊压机辊轴结构主要的改进方向就是提高辊轴辊面的耐磨性能,从而提高辊压机的使用寿命[1](如图 2 所示)。

图2 辊压机辊轴结构

3 辊压机辊轴结构的改进设计及有限元分析

3.1 辊压机辊轴结构的改进设计

为了有效克服目前辊压机辊轴结构存在的问题,就需要设计出一种能够将辊压机的工作效率、使用寿命大大提升的铸造镶板辊面辊轴。针对辊轴的破碎力进行分析,将辊轴和材质不同的耐磨材料连接在一起,先将损耗耐磨性差的材质连接在辊面上,让辊轴结构在运行中提升整个材料的耐磨性,也能让物料融合再卡入辊缝中。

辊压机辊轴结构主要由铸造辊轴、铸造圆柱及耐磨合的金钢板组成,在该辊轴上镶嵌了若干的耐磨合金钢板,保证辊面能够保持凹凸不平的状态,同时要求铸造圆柱和耐磨合的合金钢板之间不能具备同样的耐磨性能,一般情况下要求耐磨合金钢板的耐磨性能要比铸造圆柱的耐磨性能高。还需要在铸造辊轴上设计凹槽及与凹糟堤面相通的成孔,保证铸造圆柱上能够形成沉柱和凸部。进行此类设计的主要原因是为了能够保证耐磨金钢板与铸造圆柱面之间的连接,避免在实际工作的过程中出现滑动等情况[2]。

在实际使用的过程中可以随意对铸造耐磨层的厚度进行控制。在机械性能得到满足的基础上,耐磨层的厚度越大,其使用寿命就越长,辊压机辊轴结构经过改进设计之后其耐磨性能明显提高,进一步将辊压机的使用效率、使用质量及使用的寿命提高了,并在一定程度上减少了造价,应用前景和应用价值相对较高。

3.2 辊压机辊轴结构的有限元分析

使用目前比较先进的软件 (ANSYS Workbench)计算分析,辊压机辊轴结构的铸造材料为42CrMo,并在中间镶嵌了ZGMn13的钢板材料,通过将一个辊压力施加在辊面的受力表面,将辊压力设置为F=620 kN,就能分析得出相应的位移云图和等效应力云图等。同时还应该设置相应的辊轴模型,让其进行对比分析,测试模型之间的最大应力和强度。进行改进设计之后的模型不仅能够满足辊轴使用的性能,产生的集中应力相对较小,说明辊压机辊轴结构的改进设计具有一定的合理性。

4 结语

通过本次研究可知,辊压机辊轴改装需要针对设备的耐磨性和特性进行处理,让辊轴结构在实际使用的过程中先磨损耐磨性较差的材料,并形成凹槽,后磨损耐磨性较好的材料,让其形成凸条,从而保证辊轴结构在使用的过程中一直保持凹凸不平的状态,不断提高辊压机的使用寿命。通过使用相关的软件对该类改进设计进行分析可以知道,该类改进设计具有一定的合理性,且投入成本相对较低,能够进一步提高辊压机的生产效率,推动我国相关产业的经济发展,最终实现可持续发展的目标。