水泥窑用多通道燃烧器喷头结构探究

朱向红 石志刚 于景民 孙彦峰 张国富 杨艳娟

河南建筑材料研究设计院有限责任公司(450002)

0 前言

随着水泥生产线技术的不断发展,回转窑煤粉燃烧器从原来的单风道煤粉燃烧器发展为目前的四风道煤粉燃烧器。四风道煤粉燃烧器性能优良,节煤降耗,对减少NOx的排放有显著效果,得到了推广应用。

文章通过对比当前国内国际先进的多通道煤粉燃烧器性能指标和技术参数,结合实际生产中的优缺点,研究煤粉燃烧器机械结构、工艺特性与回转窑燃烧系统的相互关系,通过引入新技术、新材料改进煤粉燃烧器喷头的结构形式,提高国产煤粉燃烧器的性能空间,从而最大限度地节能降耗减排。

1 回转窑用煤粉燃烧器在水泥行业应用的重要性

煤粉燃烧器作为回转窑烧成系统的重要组成部分,对窑内熟料的煅烧有着举足轻重的作用,其性能好坏及调整是否合理直接影响窑内的煅烧情况及窑衬的使用寿命,对优化操作、稳定运转、降低燃料消耗、提高熟料质量、减少有害气体排放都有着显著影响。与主要技术经济指标的产量、质量、煤耗、电耗、火砖寿命、有害气体的排放等息息相关。

2 水泥窑燃烧器的分类

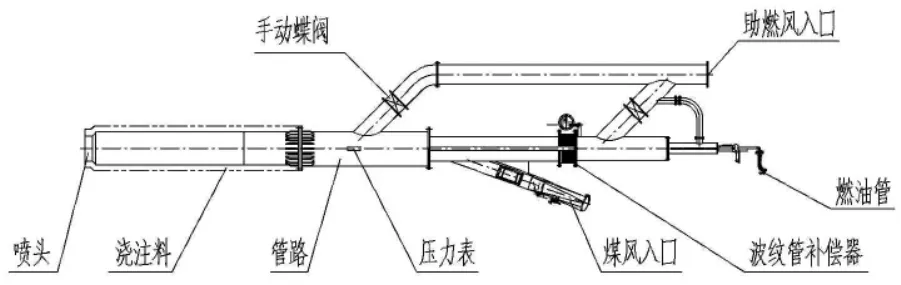

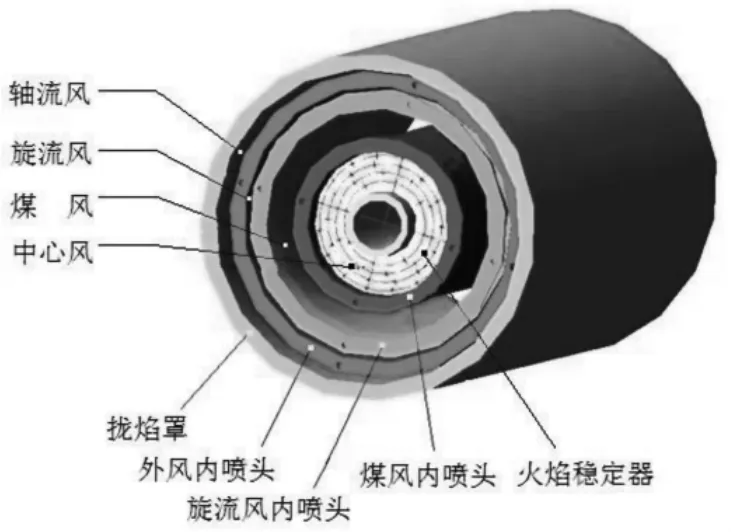

当前使用的水泥窑燃烧器基本都是四通道燃烧器。按所使用燃料的不同分为煤粉燃烧器、油料燃烧器和气体燃烧器共3类。其中煤粉燃烧器是我国主要的使用形式(如图1所示),其余两种在我国使用较少,文章介绍从略。

按煤粉燃烧器的结构来分,从外向里数的风道排列顺序有两种型式:

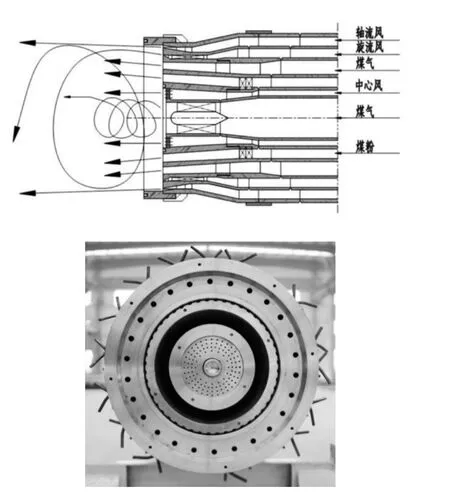

直流风→旋流风→煤风→中心风(如图2所示,以法国皮拉德公司Rotaflam型四风道煤粉燃烧器为代表);

直流风→煤风→旋流风→中心风(如图3示,以德国洪堡公司PYRO-JET型四风道煤粉燃烧器为代表)。

3 不同类型煤粉燃烧器结构、工作原理及特点

煤粉燃烧器外形结构如图1所示。

图1 煤粉燃烧器外形结构

3.1 燃烧器各部件名称

燃烧器主要由管路、喷嘴、金属波纹补偿器、蝶阀、压力测量仪表和保护层等构成。

管路:由外到内分别为轴流风通道、旋流风通道、煤风通道、中心风通道和燃油管(如图2所示);轴流风通道、煤风通道、旋流风通道、中心风通道和燃油管(如图3所示)。

以上两种结构都称为四通道燃烧器。

喷嘴:由特殊材料加工,旋流风的喷出口截面积可调,从而调节旋流风的喷出速度及风量,整套喷嘴是保证火焰形状的关键部件。

金属波纹补偿器:是连接3旋流风内外管路、密封和调节火焰形状的主要部件。

蝶阀:用于调节风量。

压力测量仪表:间接显示燃烧器内风口喷出速度。

保护层:即耐火浇注层,由用户自行浇注。

3.2 皮拉德Rotaflam型四风道煤粉燃烧器类型

3.2.1 原理

如图2所示,此类型煤粉燃烧器采用轴流风+旋流风,两股风裹挟(包裹)煤粉喷出,这样加强了风煤混合,避免了煤粉过早扩散,延长了煤粉在窑内悬浮时间,避免了过早和物料接触,减少了液相量提前出现,提高了燃尽率。

图2 头部结构

旋流风采用螺旋体结构,主要作用是加速煤粉燃烧。煤粉由煤粉风机携带从煤风管按一定的扩散角向外喷出,由外邻的旋流风传给相当高的动量和动量矩,以高速度螺旋前进,并继续径向扩散,与高速射出的轴流风相遇。轴流风束的插入进一步增加了风、煤的混合,卷吸高温二次风,并可调节火焰的发散程度,按需要调节火焰的长短粗细,达到需要的理想火焰形状。中心风的作用是促使中心部分的少量煤粉及CO燃烧,使燃烧更为充分,并起稳流的作用。由于这种燃烧机理和旋流风,轴流风具有高速度,燃烧迅速和完全。生产实践证明,这种类型可以避免煤粉中的粗颗粒被抛出火焰射流外廓之外,扎落到熟料中,发生不应有的工艺事故,也可大幅度地降低NOx的形成。

3.2.2 特点

烧低质煤是强项(包括劣质煤、低挥发份煤,无烟煤、褐煤、石油焦及焦炭粉等);一次风量低;煤粉燃烧完全,燃尽率高;所形成火焰的特点貌柔实刚,形状适宜,不结焦,对窑皮保护好;有害气体排放少。

3.3 洪堡PYRO-JET型四风道煤粉燃烧器类型

3.3.1 原理

煤粉由气流携带从煤风管道按一定的扩散角向外喷出,由外邻的助燃风传给相当高的动量和动量矩,内侧的旋流风与喷出的煤粉气流混合,以高速度螺旋前进,与高速射出的轴流风束相遇。轴流风束的插入进一步增强了煤、风的混合(包括周围的二次风),并可调节火焰的发散程度,按需要调节火焰的长短、粗细,达到需要的火焰形状。中心风的作用是促使中心部分的少量煤粉及CO燃烧,使燃烧更为充分,并起稳流的作用。这种燃烧机理和旋流风,轴流风具有的高速度,燃烧迅速和完全。

图3 头部结构

低速喷出的煤粉在内层和外层气流的中间,由内外层高速风夹带搅拌混合煤粉螺旋前进,产生的大速差卷吸携带煤粉按一定的角度均匀连续地向外喷出,同时外层高动量大推力的轴流风卷吸高温二次风促进煤粉燃烧,通过调节轴流风和旋流风的风量比例,以适应窑系统所需要的火焰形状以及煅烧所需要的火焰强度。

3.3.2 特点

高风速大推力,大速差,风煤混合高,燃尽率大于99%;火焰强度高,刚性好,顶料能力强,形状可调,适应各种窑况变化;火焰温度场分布均匀,相对传统燃烧器降低氮氧化物排放20%~35%;节能、降耗效果显著,一次风量低,相比传统燃烧器节煤、节电5%~15%;本体及头部耐磨耐腐性、维修、调节方便、成本低,窑内工艺事故少。

4 新技术改良

在生产实践中,为了解决各种实际问题,国内设备厂家如天津博纳、中和机电、郑州奥通等大胆对引进国外产品进行了改良,并取得了良好的效果。

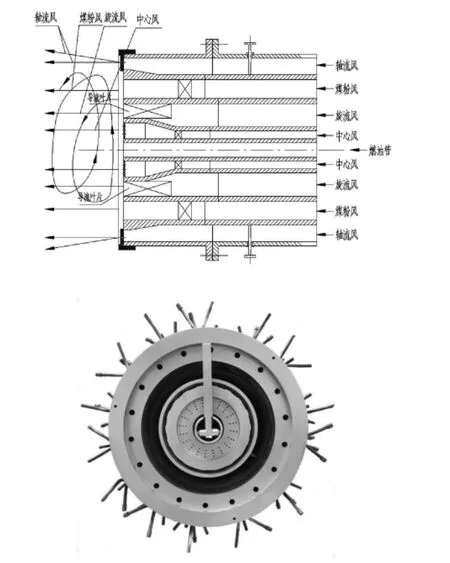

4.1 喷燃管各个风道的喷出速度均可随意调节

可调制出不同窑况下所需要的任何火焰形状,外风在80~430 m/s内无级可调,煤风在20~30 m/s内无级可调,旋流风在70~380 m/s内无级可调,中心风在50~70 m/s内无级可调,这就给操作带来极大方便(如图4所示)。

图4 喷燃管风道

图5 拢焰罩

4.2 拢焰罩

拢焰罩(如图5所示)的结构表面看十分简单,就是将燃烧器喷燃管头部件的外套管伸出其他头部件端面一段距离。拢焰罩结构的燃烧器具有以下特点:可以消除窑头峰值温度,使窑内温度分布更加合理;提高回转窑的生产质量,降低煤耗;提高窑口机件和窑头罩的使用寿命;不扫窑皮,延长火砖寿命;降低NOx的生成。

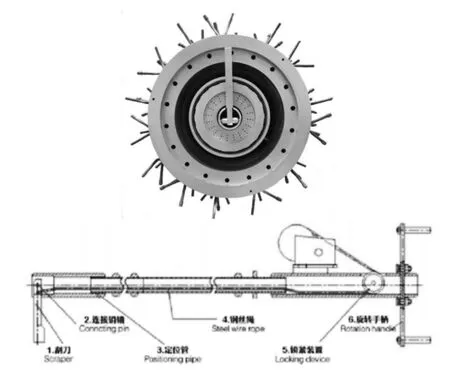

4.3 清焦器

燃烧器使用厂家在清理端部结焦时,大多是采用人工除焦,清理工作难度大、效果差。清焦器(如图6所示)在不改变窑系统中喷煤管结构,不影响燃烧器工艺配风的前提下,利用燃烧器的中心通道,将清焦器从燃烧器的尾部推进套入,使刮刀定位于燃烧器端部位置,转动操作手柄,使刮刀同步调整角度,对燃烧器的头部端面进行旋转清理。端部清理完毕后,将清焦器整体往外燃烧器尾部拉出一定长度后从高温区缩进中心通道内。

图6 清焦器结构示意

5 结语

目前国产的四通道煤粉燃烧器,其性能和可靠度已基本达到国外引进产品的水平,甚至有些方面性能还有所超出。但新型燃烧器普遍存在喷头使用寿命短、燃烧器煤粉入口处的磨损剧烈、燃烧器管道使用中易弯曲等问题。

一个良好的燃烧器,喷头结构形式非常重要。煤粉燃烧器的喷燃管好像金刚钻一样,不仅决定性能好坏的是头部件,最容易损坏的也是头部件,最贵重的还是头部件。除了采用合适优质耐热钢材质外,还得考虑合理的设计,调节应灵活方便,不需要将喷燃管拉出窑头罩,随时可以改变一次风各风道喷出的环形间隙截面面积,进而改变喷出速度,使窑内的温度分布始终处在最佳状态,操作需要什么样的火焰就可调制出什么样的火焰。风道结构上除外风套采用焊接外,其余各风道的所有内喷头均可采用螺纹连接,以降低维修成本,容易更换。改进后的新型多通道燃烧器可将一次风降低4%~6%。每减少1.0%的一次风量将节约熟料热耗1.8 KJ/Kg,高温的二次风含有大量的热量,而空气的比热容为1.34 KJ/(m3·℃),也就是每 1 m3空气温度升高 1 ℃时必须耗用1.34 KJ热量。这样在煤耗节约上可比当前普通燃烧器节煤8%左右,节电12%~15%。同时由于火焰热力集中且便于调节,优化了熟料煅烧条件,可以明显地提高熟料产量,提高熟料强度3~5 MPa。以一条5 000 d/t熟料生产线为例,一年可增加效益约500万元。如果再加上再生燃料的合理利用,将取得更大的经济效益。