传送带式饲喂系统在规模化奶牛场的应用

(北京农业职业学院机电工程学院,北京 102208)

奶牛品种和饲养管理是决定奶牛养殖经济效益的关键因素,而饲养管理中饲料条件对提高奶牛的产奶量和牛奶品质起着决定性的作用[1],因此,选用合适的饲喂模式和饲喂设备是规模化奶牛场养殖工作的重中之重。

不同饲喂模式、饲喂技术的采用,应与不同的饲喂设备相配套。目前,规模化奶牛场应用最广泛的饲喂设备主要为基于TMR饲喂技术的牵引式TMR饲喂车。此类设备由拖拉机牵引,各饲料组分的混合及输送的动力来自拖拉机动力输出轴和液压控制系统,送料时,边行走边进行饲料的搅拌,饲料被运送至牛舍时即可饲喂,使搅拌和饲喂连续完成,在为奶牛提供营养均衡化饲料方面有独到优势。然而,随着国家对动物福利、环境保护、节约能源方面重视力度的不断加大,TMR饲料搅拌车的劣势也逐渐凸显:如所需饲喂通道宽度达到4~4.5m,大大增加了建筑成本;饲喂工作进行时,既消耗大量的柴油,又造成牛舍内的空气与噪声污染;尤其对东北、西北寒冷地区冬季来说,每次TMR车进牛舍时舍门大开,会造成舍内温度骤降,引起奶牛的冷应激反应。因此,寻求一种节能、环保、高效的饲喂设备成为规模化奶牛养殖业进一步发展的迫切需求。而传送带式饲喂系统凭借其特殊的饲喂模式优点,得到了国内市场越来越多的关注和认可[2]。

1 传送带式饲喂系统组成与工作流程

1.1 系统组成

如图1所示,传送带式饲喂系统基于固定式TMR设备,集成了高度自动化的模块化填料设备、精料塔和多种功能的传送带单元,并由饲喂管理软件系统进行智能化控制,可实现不同牛舍不同牛群的多次饲喂。其精确、自然的饲喂方式可有效提高奶牛的产奶量,大大提高饲料利用率,节省饲料成本。同时,此系统采用了电力驱动传送带输送饲料的方式,避免了自走式或牵引式TMR饲喂车造成的废气和噪声污染,同时大大降低了油耗成本,进而大幅降低了奶牛场运营成本。另外,区别于国内广泛使用的移动式TMR饲喂车需要4m左右的饲喂通道宽度,适用于传送带式饲喂系统的饲喂面宽可缩小至1.5~1.8m,因此大大节省了土地面积和建筑面积,从而可降低奶牛场建设初始投入资金。并且,智能化的控制也使得奶牛场管理数据如饲料配方信息、饲喂群组信息、饲喂时间信息、设备运行信息等的采集、存储实现自动化,并得到有效利用,进而实现了信息化和数字化的奶牛场运营[3]。

1.2 工作流程

传送带式饲喂系统工作流程主要包括填料准备、固定式TMR加料搅拌和饲料传输三个环节。填料准备主要使用铲车将青贮料和干草料放入填料设备,并保证由饲喂管理系统控制的其他饲料组分存储设备存储量正常。在TMR加料搅拌环节,饲喂管理系统控制各加料装置如填料设备、精料塔等的工作状态,并根据事先存入管理系统的饲料配方对进入搅拌装置的各饲料组分量进行实时监控,在完成加料后,搅拌装置进行饲料原料的充分搅拌。搅拌完成的饲料进入饲料传输环节,饲料首先由提升传送带从TMR输出至主传送带,主传送带再通过各分支传送带将饲料分送至各使用该饲料配方的牛舍中,并由舍内传送带上的饲料推料换向装置将饲料推至饲喂通道,完成双向饲喂工作。与常见的牵引式TMR车相比,此系统实现了饲料工作从加料、搅拌到输送至牛舍内指定区域的全过程自动化、智能化,因此,在提高饲喂效率的同时,饲喂工作更加可控,牧场管理更为有效。

2 传送带式饲喂系统在规模化奶牛场的应用方案设计

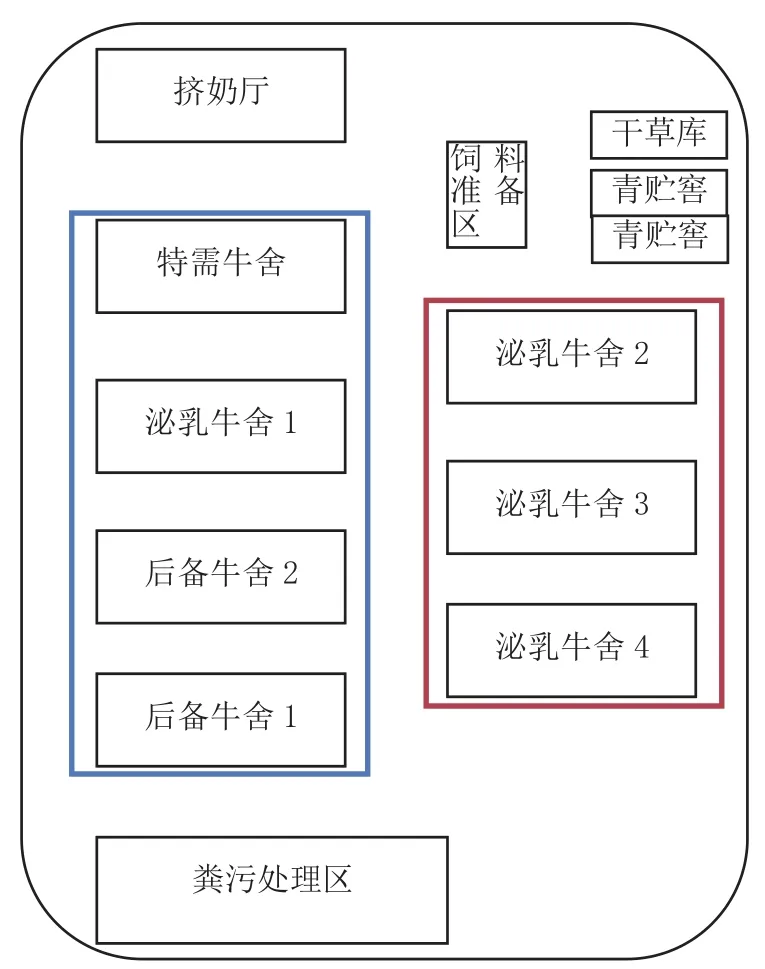

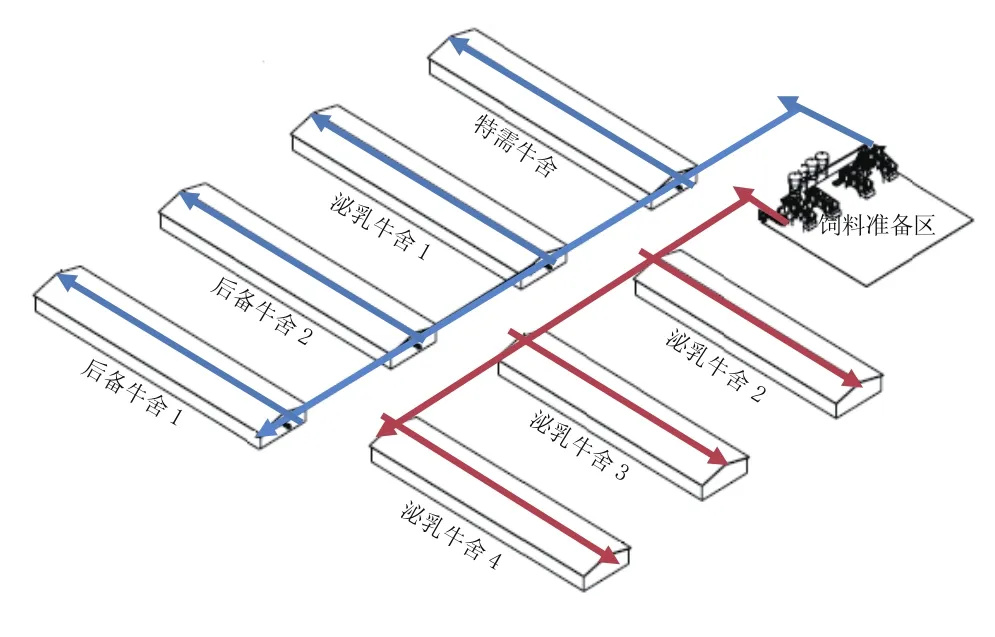

传送带式饲喂系统在规模化奶牛场中应用的方案设计主要包括系统各组成设备的选型与数量确定、饲料准备区的位置选取、传送带走向路径的设计等,力求通过最佳的方案来实现设备配置的经济性、稳定性、高效性。图2为基于东北地区某规模化奶牛场应用传送带式饲喂系统的牛舍布局方案设计。

图2 应用传送带式饲喂系统的规模场牛舍布局示意图

2.1 系统各组成设备的选型与数量确定

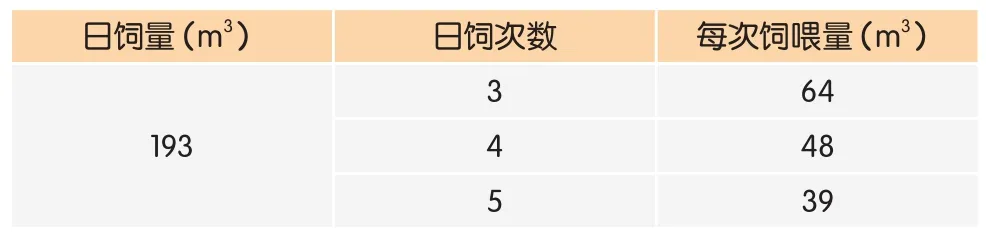

系统各组成设备的选型主要包括饲料搅拌装置选型和填料设备选型,其要以全群的饲喂头数和饲喂模式为依据。本例中奶牛场牛舍分布为左区和右区,全群共计约1800头。根据经验值,饲喂量平均以30kg/(头·d)计算,全群每天所需饲喂量为54t,即193m3(TMR混合饲料以280kg/m3计算,干草捆以210kg/m3计算)。

2.1.1 饲料搅拌装置选型与数量确定

饲料搅拌装置的选型与数量确定,除了与全群日饲量有关以外,还取决于日饲次数(一般选3~5次),同时还要考虑设备的可靠性。一般来说,需通过日饲次数和设备容量的多次选取和校核,才能完成最终的选型和数量确定。按照全群日饲量193m3的实际需求,采用不同日饲次数时,对应每次饲喂量如表1所示。由表1可知,随着日饲次数的增加,所需搅拌机容量相应减少,但综合考虑到全群奶牛头数较多,为提高设备的可靠性和安全性,配置2台搅拌装置,且每套搅拌系统独立工作,是更为经济合理的方案。因此,确定日饲次数为5次,配套2台容量为20m3的固定式TMR搅拌装置,分别为左区和右区牛舍独立供应饲料。

表1 不同日饲次数与每次饲喂量

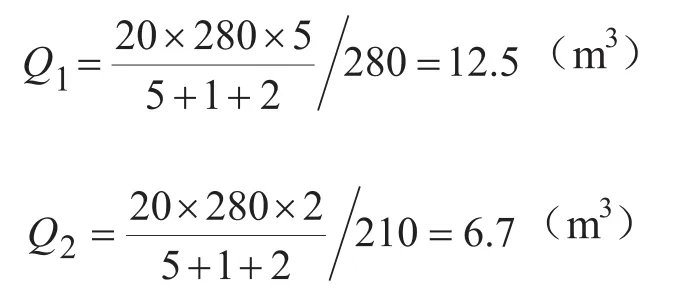

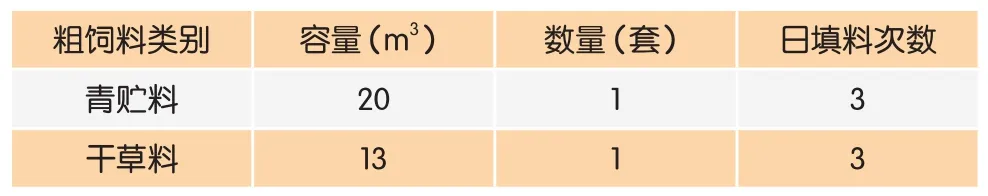

2.1.2 填料设备选型与数量确定

填料单元为搅拌装置供应大宗饲料组分,如青贮料、干草料等。此类设备的选型和数量应基于奶牛的饲料配方来确定。根据一般经验,奶牛推荐日粮配方中青贮玉米、干草、精料重量比例约为5:1:2,根据不同生长阶段牛群会进行微调[4,5]。因此,根据每次饲料搅拌量20m3,则每次饲料所需青贮料体积与干草料体积为

综合一天饲喂次数和经济性考虑,在日饲次数5次的前提下,为每套固定式TMR搅拌装置配套选取的填料设备容量和日填料次数如表2所示。

表2 填料设备容量与日填料次数

2.2 传送带走向路径设计

传送带的走向路径设计要基于饲料准备区的位置,同时结合各牛舍在牛场的布局,协调各传送带在便于控制的前提下,尽可能减少饲料从饲料准备区到达饲喂面的运输时间,进而提高设备的利用率。

2.2.1 饲料准备区的位置选取

饲料准备区主要用来安装固定式TMR搅拌装置、填料设备等,TMR各组分在这里完成搅拌混合,因此也称为饲料厨房。选取适合的饲料准备区位置,将有利于降低设备成本、提高系统工作效率。一般来说,为了便于铲车为填料设备填料,以及缩短精料塔进料时间,饲料准备区应位于饲料区附近,距离青贮窖、干草库以及精料塔尽可能近。因此确定本方案的饲料准备区位于青贮窖西侧(如图2所示),并在厨房周围设计硬化路面,方便铲车上料。

2.2.2 传送带走向路径设计

完成搅拌的饲料,在饲料准备区内经提升传送带提升至外部主传送带,并由主传送带分送至各牛舍,完成饲喂工作。本方案的传送带走向路径如图3所示,两套饲喂系统分别为左右两区牛舍提供饲料,两条主传送带均位于牛舍一端,饲料被主传送带运输至牛舍中门位置时,饲料流在重力作用下由主传送带落入舍内传送带,并在推料换向装置作用下落至饲喂面上。

图3 传送带走向路径示意图

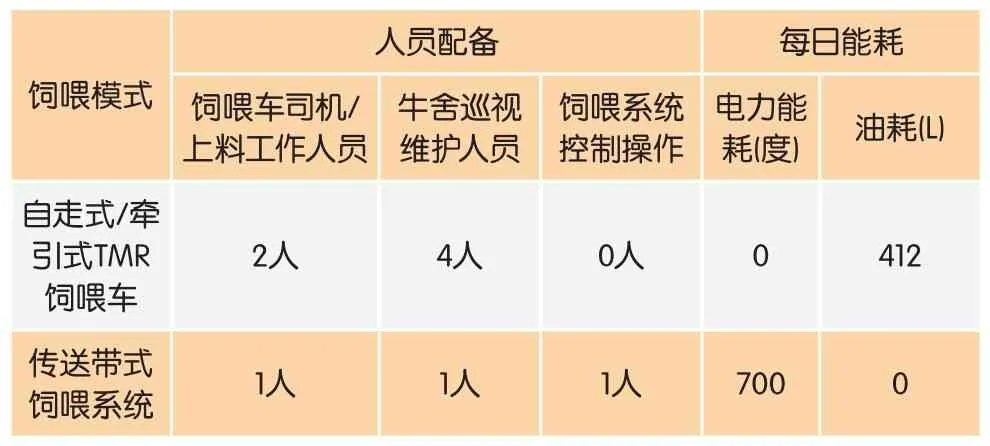

3 运营成本分析

一般来说,对于此种养殖规模的奶牛场,至少需要配置2台TMR饲喂车,每台需要配备1名司机;同时,除特需牛舍有专人维护外,每2栋牛舍需一名饲喂维护人员负责各牛舍的巡视,因此对于TMR饲喂模式来说,该奶牛场负责饲喂工作的人员共需6人。而对于传送带式饲喂系统,由于其由控制系统来驱动各系统设备完成饲喂工作,且多次饲喂的方式也避免了因饲料剩余而产生的清理工作,因此只需要“3人组模式”,即1人负责填料单元、精料塔等的上料,1人负责对控制系统的操作,1人负责各牛舍的设备检修和常规巡视,因此该种模式下该奶牛场只需要3人负责饲喂工作。另外,该奶牛场如使用牵引式TMR饲喂车来进行1天5次的饲喂工作,则每台饲喂车全天工作时间约为8h,一般20m3的饲喂车需约100马力的拖拉机牵引,日油耗412L[6];而对于传送带式饲喂系统,各设备均由电力驱动,根据经验值,日耗电量约为700度。根据以上数据,使用两种不同饲喂设备时,奶牛场饲喂工作运营成本对比如表3所示。由表3可知,与牵引式TMR饲喂车相比,传送带式饲喂系统的应用可为该奶牛场节省工人3人,按照当地每名工人每年平均工资4万元的标准,则该奶牛场全年饲喂工作人工工资支出可节省12万元;在每日能耗方面,基于目前工业电价0.8元/度,柴油价格6.5元/L,两种饲喂设备每日能耗费用分别为560元和2678元,每年的饲喂工作能耗费用差约为76万元。因此,使用传送带式饲喂系统每年能够为该牛场节省约88万元。

表3 两种饲喂设备运营成本对比

4 结论

(1)通过在东北地区1800头规模奶牛场的传送带式饲喂系统方案设计,完成了饲料搅拌装置和填料设备的选型与数量确定,即2套饲喂系统独立工作,分别为奶牛场左区和右区提供饲料;每套饲喂系统主要包括20m3的饲料搅拌装置1台、容积为20m3和13m3的填料设备各1台。

(2)选取饲料准备区位于青贮窖西侧,并确定了场区传送带的走向路径,即:主传送带全部位于牛舍外部,进舍传送带由牛舍中门正上方进入舍内完成饲料传输。

(3)通过与牵引式TMR饲喂车运营成本的对比可知,应用传送带式饲喂系统可为该奶牛场每年节省人力成本约12万元、能耗成本约76万元,共计约88万元,因此应用该设备具有显著的经济、节能、环保优势。