双螺杆挤压过程中停留时间分布的测定及影响因素研究

崔维真 - 陶海腾 - 崔 波

(齐鲁工业大学〔山东省科学院〕食品科学与工程学院,山东 济南 250353)

食品挤压是将食品原料经粉碎、调湿、混合等预处理后,在高温条件下被螺杆挤压剪切、摩擦等机械作用强制通过模具,由于强大的压力差及温度骤降使其膨化,从而得到疏松、多孔的膨化产品的过程。挤压加工效率高、成本低、无化学污染,经挤压处理后的产品拥有消化吸收率高、营养素损失少、货架期长等特点[1-2]。挤压加工是通过螺杆挤压机完成的,按螺杆数量不同,主要分为单螺杆和双螺杆两种。最初广泛应用的是单螺杆,主要用于意大利通心粉、灌肠等,但加工能耗高,产品形态单一[3]。相对于单螺杆,双螺杆能耗低,原料适应性好,通过工艺调节可以生产多种不同状态的产品,能较好的改变产品的品质[4]。目前双螺杆挤压不仅被广泛应用于豆类蛋白组织化[5-6],以及杂粮[7-8]、肉类[9-10]等挤压膨化食品的加工,而且被用于蛋白质改性[11-12]、淀粉改性[13-14]、纤维改性[15-16]、细胞破壁[17-18]等方面。

停留时间分布(residence time distribution,RTD)是指物料从进入挤压腔开始,到离开模口为止,熔融态原料在挤压机中停留的时间的流动状态分布情况,决定了生化反应程度的大小和最终挤压产品的质量,被认为是挤压加工过程中的重要参数。通过RTD的测定建立数学模型,分析物料在挤压机内的流体状态,可以将产品品质与操作参数有机关联[19]。粮豆类是挤压加工食品的常用原料,其主要成分为淀粉和蛋白属于大分子复合物,在挤压力、剪切力、摩擦力等双螺杆挤压作用力下,发生分子链断裂、重组、糊化等众多结构变化,由于双螺杆比单螺杆的能耗低,具有更短的RTD,细微差异可能导致不同的产品品质,如疏松多孔组织、结构纤维化、重组致密化[20-22],这就对RTD的研究提出了更精准的要求。

文章拟对国内外对RTD的测定及影响因素的研究成果进行分析比较,以期阐明挤压加工参数对粮豆类物料RTD分布的影响,为后续挤压食品品质形成机理深入研究提供理论依据。

1 测定方法

目前,RTD主要通过指示剂来测定的,即在挤压加工过程中,将指示剂按一定的输入方式加入,观测在系统出口的指示剂浓度随时间的变化,从而分析食品物料在挤压腔内流体特性,有脉冲法、阶跃法、周期输入法和随机输入法[23]。由于前两种方法操作方便,便于处理数据,所以应用最广泛。

(1) 脉冲法:当挤压机达到稳定状态,在t=0时瞬时加入指示剂,并对输出的量进行观测,直至指示剂全部从出口输出。脉冲法的关键是要在一瞬间(即时间间隔为0),就将全部指示剂均匀地加入到进料截面中去。

(2) 阶跃法:将一定浓度的指示剂提前均匀混入物料中,当挤压机达到稳定状态,瞬间进行两种物料的切换,先发纯物料后切换成指示剂物料,观测指示剂从无到有的变化称为阶升法,反之为阶降法。阶越法关键是两种物料切换要快,尽量不影响稳定挤压加工状态。

1.1 指示剂的选择

指示剂的选择直接影响RTD测定的精确度,需要满足两个要求:① 示踪剂不影响被测物质在桶内的流动特性;② 指示剂拥有容易检测的理化特性,如色度差、荧光性、导电率等,不同指示剂使用的检测方式不尽相同。常用的指标剂如表1所示。

表1 RTD测定常用指示剂

Table1 Common indicators on RTD determination

类型研究人员原料指示剂检测方式有色染料Schmid等[24]小麦粉胭脂红色度计Likimani等[25]玉米淀粉/大豆蛋白混合玫瑰红测色度Ziegler等[26]巧克力咖啡比色法Seker[27]玉米淀粉胭脂红钠色度计Xu等[28]米粉赤藓红钠比色法张波[29]大豆蛋白炭黑色度计无机盐Unlu等[30]玉米粉KCl测电导率张蕊等[31]糖浆KCl电导率仪放射性物质Mange等[32]小麦粉42KNO3同位素追踪其他类型Eitzlmayr等[33]光滑粒子无需指示剂开源粒子模拟器lIGGGHTS熊辉等[34]聚乙烯色母粒光纤传感器Tomás等[35]大分子聚合物色母粒光敏电阻(LDR)传感器Wook等[36]聚合物CaCO3无损超声设备

由表1可知,由于食品挤压膨化主要的原料是粮豆类,淀粉和蛋白为主要成分的普遍使用有色染料作为示踪剂,从染色的挤出物中浸提染料,通过比色法/色差法测定RTD,该方法操作简单方便,有色染料具有便宜易得,样品容易处理,且不会造成挤压机和原料的污染,但有些耗时,而且测定滞后;无机盐也是常用的一种示踪剂,与有色染料相比,由于其导电性好,更容易被检测,但化学物质不适宜用于以食品原料为主的检验,主要原因是可能对挤压机造成损害;放射性物质虽然可以对挤压机的样品进行实时追踪,但由于价格昂贵,而且存在污染和辐射危险,不常在实际操作中使用;而模拟器虽然能较好地模拟物料在系统内的流动行为,但由于改装设备投入较大,并不通用于所有挤压生产设备,目前仍在研究阶段,没有被广泛应用。

1.2 主要参数

随着挤压膨化后的样品出机筒时间不同,与原料混合示踪剂的浓度发生变化,被挤出的样品中示踪剂的浓度变化反映了食品在机筒内的流动状态及RTD。样品测定点处示踪剂的浓度,依据示踪剂浓度与色差值之间的方程关系进行计算[37]。其中,E曲线是对示踪剂在机筒内变化最直接的曲线,可以反映以大分子蛋白及淀粉为主的物料停留时间的变化及纵向混合程度;F曲线是示踪剂的累积量变化曲线,可以用于数学拟合以改善挤压参数;平均停留时间和方差可用于增加数据的准确度;波克列准数可将食品的流动状态以数据的方式直观展现,增加数据可信度[38]。

1.2.1E曲线E曲线呈倒U型,随着时间的变化示踪剂在出口处先增加,达到峰值后减小,E曲线的峰值表示示踪剂浓度最高值,它与食品组成成分及挤压参数的变化相关[39]。E曲线的半峰宽度表示物料在体系内停留时间长短以及纵向混合量的大小,挤压过程中,半峰宽度小表示纵向混合量小,物料没有充分混合熔融,膨化效果差;半峰宽值大,表示物料在挤压腔内挤压时间长,纵向混合性好,但是以淀粉和蛋白为主要成分的物料在机筒内停留时间过长,会出现焦糊现象,影响最终产品品质。E曲线的峰底宽表示挤出机的自洁作用大小,合适的峰底宽度可以避免食品在挤压机中停留时间过长,熔融的食品在螺杆和机筒的沉积和粘附会增加机械损耗[40]。因此对于食品挤压,可通过E曲线的变化对应不同物料组成取适当值,从而达到改善挤压食品品质的目的。

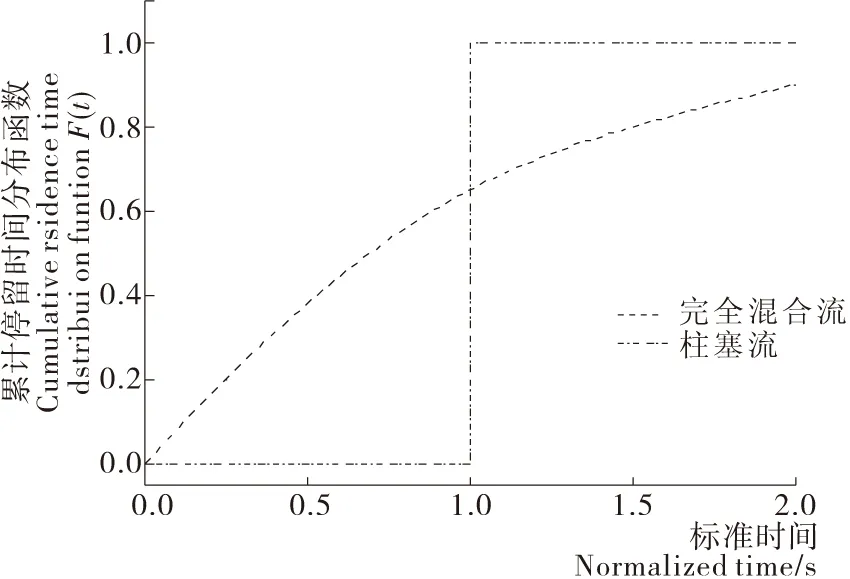

1.2.2F曲线 累积停留时间分布函数F(t)是依据E(t)曲线进行计算的,F(t)曲线表示食品在机筒内的流动状态,被认为是挤出机喷嘴出口处的示踪剂浓度的累积量和时间,代表这一瞬间以前C曲线下面的面积,并对F曲线进行归一化处理,以便进行比较分析。样品在机筒内的流动状态基于两种理想状态的流动形式中间:柱塞式和完全混合式(图1)。使用F曲线与挤压模型公式进行拟合,常用的模型为CSTRs系列模型[41-42]、Wolf-Resnick模型[43]、Wolf-White模型[44]、Yeh-Jaw模型[45]、Logistic模型[46]等,可以在理论上优化挤压参数,达到优化产品的目的。

1.2.3 平均停留时间及方差 平均停留时间(tm)及其方差(σ2)也是RTD的重要参数。粒子停留时间的所有值都可以通过将单独停留时间除以平均停留时间进行归一化,或用其实时值进行评估[47]。

1.2.4 波克列准数 混合状态通常用波克列准数(Pe)表示,用于描述轴向分散程度,是平均轴向对流传递和扩散传递的比值。Pe越大,曲线越窄,轴向分散程度越低[48]。当接近于无穷大时,类似于柱塞式;当接近于0时,类似于完全混合式。

不同于分子结构单一的工程塑料挤压聚合,粮豆类物料中的蛋白和淀粉分子量巨大,分子链长,分子结构变化多样,因此上述的函数计算公式只能大致推算,推算出的 RTD不能很好预测食品挤压的反应与流动状态,后续还需要开发适合食品原料挤压的函数及修正计算方法,用以精确的分析RTD。

图1 F曲线表示的两种理想流动状态

Figure 1 Two ideal flow conditions expressed byFcurves

2 影响因素

挤压属于连续反应的加工过程,除了食品原料成分不同造成RTD的变化[49],温度、水分、螺杆构型、螺杆转速、模孔尺寸、喂料速度等挤压参数,都会影响挤压腔内的摩擦力、剪切力、压力,进而影响原料及产品的流变学特性,从而造成物料在挤压腔内RTD的区别。

2.1 水分

水分含量是挤压加工的主要参数,挤压初始随着温度的升高,对于以淀粉、蛋白为主的粮豆类原料,水分具有较好的传热性能,水分含量越高,通过水分在淀粉及蛋白的均匀混合实现对物料充分加热,形成混合结构快速达到熔融态;水分含量较高时同时起到润滑的作用,降低了物料、套筒、螺杆之间的摩擦,物料在机筒内的流动性越强,RTD越短。陈锋亮[50] 13-19研究挤压植物蛋白发现,水分含量较低时的E曲线波动明显,随着物料水分含量增加,E曲线变得逐渐光滑;当物料水分增加时,E曲线宽度变窄,峰度增加,此时平均停留时间大幅度减小。E曲线均介于柱塞流曲线和全混流曲线之间,流动状态随物料水分含量的增加变化不大,趋向于柱塞流。Sisay等[39]、Chen等[51]在研究中提到有相似的发现,即进料水分含量越高,RTD越低。但Kumar等[52]研究发现,RTD在其他变量保持不变时,平均停留时间随着水分含量的增加而增加。水分过高导致物料黏度增大,附着在挤压腔及螺杆,从而阻碍食品的流动,E曲线延长,RTD增大。

水分作为挤压加工可调节的技术参数,不仅对RTD影响大,而且影响着淀粉糊化、蛋白组织化等复杂的品质变化过程,现有的研究大多集中在水分含量、温度变化趋势这些普通变量上,在水分pH值、水分矿物质、水分渗透速度等细节变量上关注得少,导致具体影响机理还不是很明晰。

2.2 温度

温度对以食品为原料RTD的影响主要体现在改变其物理状态,通常协同水分对挤压过程中RTD造成影响。陈锋亮[50] 22-27研究发现,温度增加会使E曲线向左上方偏移,流动状态由完全混和流趋向于柱塞流。Kumar等[52]发现,温度由120 ℃升高到140 ℃会使物料在机筒内的RTD升高,这是因为温度过高后,蛋白组织化或淀粉糊化提前,混合后使流动性降低,与挤压腔及螺杆摩擦力增加,RTD延长。Shan等[53]通过研究不同种类的面粉挤压过程中的流动特性及物理性质,发现机筒温度的升高降低了RTD。随着温度的持续增加,RTD不会一直降低,反而呈增加趋势。范玉艳等[54]在挤压过程中研究发现,随着温度的升高,RTD跨度呈先升高后降低趋势,在挤压机末端温度为70 ℃时的RTD跨度最大。宋超洋[55]发现,温度高于160 ℃后继续升高会使淀粉由稳定糊化状态转向降解状态,颗粒解体后重新分散在水中,糊化度降低,从而使RTD降低。温度的变化对RTD的影响,主要是促进物料中水分的蒸发、淀粉的糊化和蛋白性质的变化。

需要指出的是,现有大多数研究成果是通过电加热的试验机得到的,而大多数工厂投入生产的挤压机是蒸汽加热,两种加热方式的效果有差异,忽略了蒸汽加热的特有指标,如蒸汽饱和度、压力、管路布局等,这是后续研究需要补充的。

2.3 螺杆构型

目前,双螺杆挤压机一般采用组合式,即由不同的元件排列组合,形成不同构型的螺杆,这也是影响RTD的主要因素,螺杆元件的类型及其排列组合均对RTD有显著影响,贡献率可达70%以上[56-58]。

2.3.1 螺杆元件的类型 螺杆元件主要有输送元件、捏合元件、齿形元件3种类型。输送元件一般呈螺纹形,分两种类型:1.5D~2.0D大螺距,输送速度快,RTD短;0.25D~0.75D小螺距,输送速度慢,RTD长[59]。输送元件分为正向和反向两种类型,反向元件与模头方向逆向输送,形成反向压力,起到封闭熔体的作用。捏合元件捏合盘厚度的作用类似于输送元件的螺距越厚,RTD越短,左旋捏合元件作用类似反向输送元件[60]。齿形元件,因形似多个齿轮集合在一起,起到涡轮混合作用,但齿轮之间存在间隙、互不啮合,形成反向压力小,齿形元件的RTD比捏合元件短。

2.3.2 螺杆元件的排列组合 配置反向元件、增加捏合元件、增加反向元件的长度等调整螺杆构型措施,会加强螺杆阻流性能,可以有效增加螺杆填充度,降低螺杆的输送性能,样品的停留时间增加。较长的反向元件组成的螺杆会使得物料在机筒内的混合程度增加,RTD显著增加。反向元件距模头的距离和元件间距越大,食品达到熔融态越早,蛋白质和淀粉黏度增加,E曲线延长[61-62]。物料熔融后环绕前进,到达啮合区剪切应力使熔体充分混合,过渡段熔体在螺杆头的影响下形成涡流,导致已形成熔融态的蛋白或淀粉滞留,可能是引起焦糊的原因[63]。

螺杆构型差异使挤压食品呈现不同的品质状态,但由于螺杆运转与挤压腔的耐受度、电机的功率、加热方式等其他单元具有一定的配套性,调整螺杆构型有可能涉及整体设备改造,工作量大,故在生产上一般很少调整螺杆构型,对RTD的影响在试生产前进行探讨。

2.4 螺杆转速

螺杆转速是挤压加工最灵活的过程变量之一,螺杆转速提高缩短了物料在挤压腔内滞留的时间,增加进料通过挤出机的前推力[64-65]。但螺杆转速的变化,对挤压产品特性影响不显著,Xu等[28]在淀粉酶促挤压浸提大米研究中发现增加螺杆转速使E(t)曲线向左移动,并缩短了RTD,但E曲线的形状保持相似。赵学伟等[66]通过对小米—豆粕复合挤压中RTD的测定和分析,发现RTD随螺杆转速增大而减小,螺杆转速对σ2的影响很小或者不确定。Iwe等[67]研究发现,提高螺杆转速,缩短了RTD,但是分散系数无显著性差异。刘骏[68]、刘淑婷等[69]研究得出同样的结论,当螺杆转速较低时,随螺杆转速增加物料在膨化过程中受机械作用增大,颗粒结构破坏明显,淀粉较易糊化,RTD增大;反之,当螺杆转速过快,物料在机筒内吸收的热量减少,淀粉糊化程度减少,RTD减小。

增加螺杆转速对混合程度的影响不大,因为增加螺杆转速并没有很好地增加轴向混合,只是使食品的输送速度加快。螺杆转速与RTD的关系相对稳定,当螺杆转速提高时,RTD缩短,生产效率提高,但螺杆转速提高会使得耗能提高、损耗加大,可以根据生产所需和螺杆寿命适当调整螺杆转速。螺杆转速还会对温度产生一定的影响,螺杆转速增加,螺杆与物料的摩擦力变大,产生热量导致温度升高,从而影响RTD,但这方面的研究不多。

2.5 模孔

模孔的大小决定着物料在机筒中受到的压力的大小,影响着最终成型的产品挤出模孔的速度,从而影响RTD及物料在机筒内的分散程度。压力沿挤出方向的分布规律为在模头前压力逐渐升高,在模头后压力逐渐降低,该规律主要受模头处阻流作用的影响,从而影响物料在机筒内的流动状态[70-71]。在一定范围内,由于充模程度的降低,RTD随着模孔直径的增大而减小,但是模孔过大对RTD影响不大[72]。Chuang等[73]研究发现,增加模孔直径,轴向分散程度增加,在模孔直径10~40 mm时,压力低于11.5 kPa;当模孔直径达到40 mm,压力几乎为0,说明随着阻流作用的减弱,物料在机筒内的轴向分散程度受到影响。

模孔的大小影响食品体系出模头时所受的压力,不仅通过阻流食品挤出,影响食品分散程度,同时也决定着蛋白质和淀粉中水蒸气的迅速蒸发,进而对挤压食品膨胀度、孔隙率等品质有着决定性的影响。现有的研究多集中在模孔直径这个单一参数,但实际生产过程中由于对不同食品外观的需要,模孔是不规则的,无法用直径来衡量,建议后续采用模孔面积为研究指标。

2.6 喂料速度

喂料速度对物料在挤压腔内的流动状态具有显著影响,喂料速度较低时,RTD分布会更宽,F曲线更接近柱塞流,喂料速度会影响轴向分散,较高的进料速率提高了挤出机对自由空间的填充程度,使得粉状物料在机筒内被更快的压实,从而缩短平均停留时间。喂料速度过高,则会使柱塞流所占的比例增大,混合程度减弱[52]。Iwe等[67]通过将机筒中大豆流量(400 g/kg)显著增加,发现RTD降低,豆类物料在机筒内的分散系数随喂料速度的提高而减小。Gao等[74]发现,在转速恒定条件下,增加喂料速率导致RTD曲线向左侧方向移动并使曲线分布变窄。说明增加喂料量会减小轴向混合,改变喂料量可以更好地改变轴向混合效果。张汆[75]研究发现,增加喂料速度,C型空间被迅速填满,导致挤出速度加快,RTD缩短;通过分析F(t),喂料速度过高,降低蛋白在挤压加工中的混合程度。喂料速度对 RTD 的影响是通过对挤压机内壁与螺杆间物料填充度起作用的,较高的喂料速度尽管会降低RTD,但不利于食品体系的混合。

目前对于喂料速度的研究只关注于挤压腔的填充,而忽略了喂料仓内物料的变化,尤其工业生产喂料仓巨大,将仓内所有料泵出需要一定的时间。因此,后续需要研究喂料仓内物料的理化变化规律,合理设计仓的容量体积,确保所有喂出的物料理化性质一致。

3 展望

综上所述,通过分析挤压原料中指示剂在机筒内的流动状态测定RTD,从而建立数学模型,方法简易可行,结果可靠性高。但由于构成粮豆类物料主要成分的蛋白和淀粉,分子链很长,空间构象复杂,挤压加工涉及众多物理化学过程,现有的数学模型不能充分体现,需要进一步的完善。通过近些年的研究,初步掌握了操作参数对双螺杆挤压过程中停留时间分布的影响规律。随着温度/水分的增加,RTD呈先减少后增加趋势,螺杆转速、模孔尺寸与RTD负相关,输送功能螺杆构型、喂料速度与RTD正相关。但由于双螺杆挤压反应过程复杂,现有RTD研究不够全面,忽略了很多变化的细节,如挤压腔内熔融体的理化特性变化、挤压技术参数的互作用、营养组分的分子空间构象变化等等。因此,关于RTD的研究还需要进一步的深入细化,建立系统完整理论体系,才能有效掌握挤压食品品质的形成规律。