基于差分算法的装配式构件生产成本控制

常春光,韩梦瑶

(沈阳建筑大学管理学院,沈阳 110168)

装配式建筑是指采用工厂化的生产方式,将各种预制构件通过连接技术装配起来,使之具有完整使用功能的结构类房屋建筑。在建筑产品生产方面,其具有建造速度快、节约劳动力、质量水平高的特点,此外在环境保护方面,装配式建筑还具有“四节一环保”的性质。在党的十九大报告中,习近平总书记提出了“绿水青山就是金山银山”这一理念,将节约资源、保护环境作为中国的一项基本国策。而传统现浇式建筑因其粗放式的生产管理模式导致了严重的环境污染与资源浪费现象,已不符合我国的可持续发展战略,因此促进传统建筑转型升级,大力发展装配式建筑成为了中国现代建筑产业发展的必然趋势。

中国装配式建筑业较比西方国家起步较晚,在发展过程中遇到自然、市场等方面条件的限制,因此发展缓慢,直到近年来重新得到国家政策的扶持,装配式建筑的发展又迎来了春天。迄今为止,装配式建筑相关研究大多集中在安全评价研究、发展政策研究、施工过程控制研究以及与传统建筑对比的研究上,比如常春光等[1]利用WBS-RBS-G1法对装配式建筑施工安全情况进行了定性与定量分析评价;瞿富强等[2]基于ANP-FUZZY模型分析评价了影响装配式建筑构件质量的多项指标;刘晓君等[3]提出了影响装配式建筑推广的因素,并提出了相应的推广政策;张斌斌等[4]从技术层面、资源供应层面和施工组织层面分析了装配式建筑施工进度的影响因素;苟寒梅等[5]则将装配式建筑与传统现浇式建筑的成本进行了详尽的对比。另一方面,对于建筑建造成本的研究也多集中于工程成本分析与成本影响因素的评价,如赵亮等[6]从设计、管理、技术与政策四个角度出发分析了装配式建筑成本的影响因素;黄鹏等[7]分析了工程建造过程中VMI(vendor managed inventory)模式对库存成本的影响;侯文婷[8]构建了粗糙集-小波神经网络预测模型,实现建筑工程成本的准确分析。而中国学者对于装配式建筑预制构件生产成本的控制研究则相对较少,因此,以预制构件生产成本为研究对象,建立以成本最小化为目标的数学模型,对构件生产调度进行优化,从而降低构件生产成本。

1 装配式建筑造价构成分析

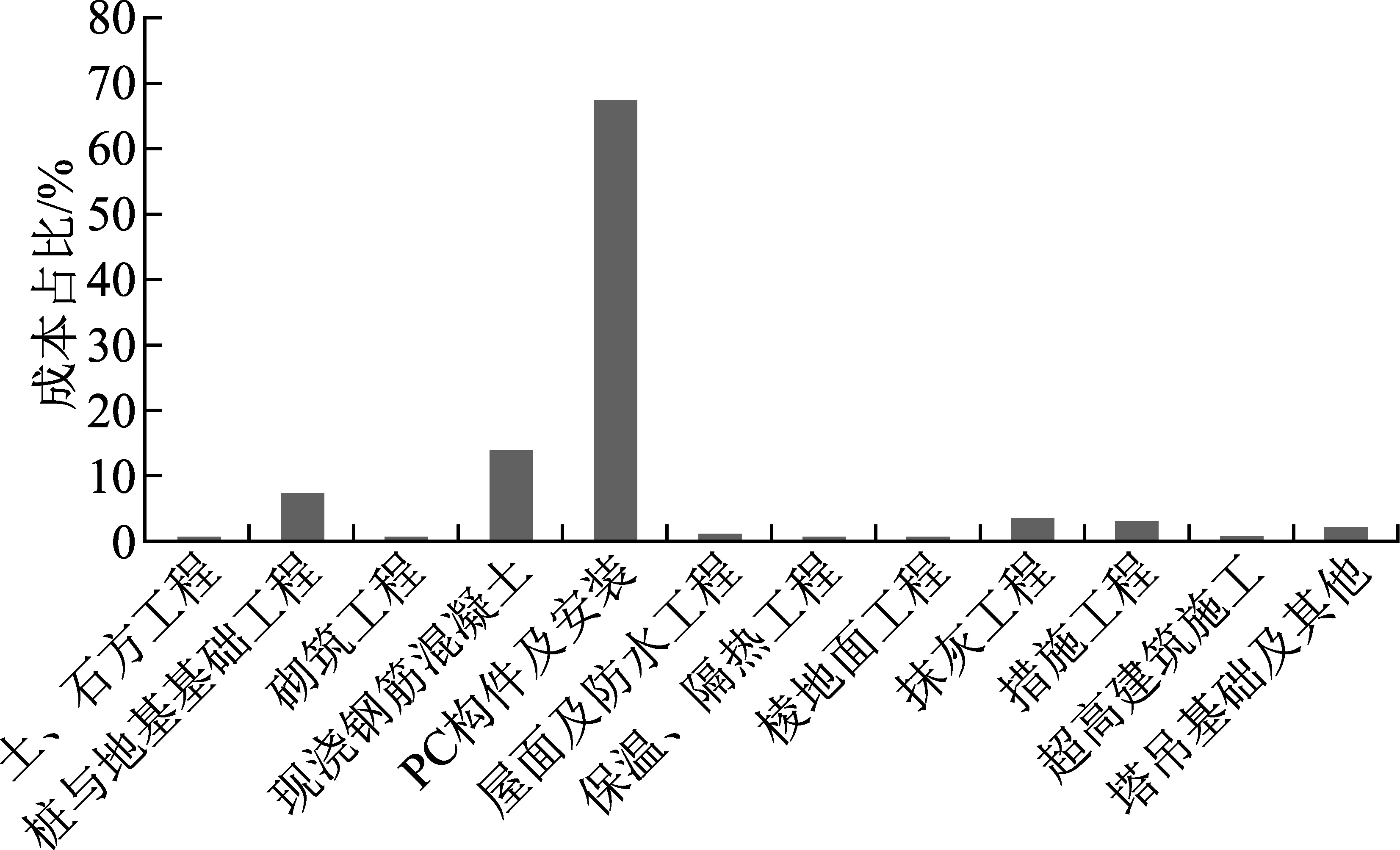

装配式建筑建造过程所涉及的资源广泛,造价构成复杂,经调查与研究,预制装配式建筑的建造成本要高于现浇式,虽然在装饰装修、给水排水、电气、采暖等工程上均能有效的节约各项资源,但是土建部分的成本较比现浇式增幅过大,从而导致建造总成本居高不下,严重阻碍了装配式建筑的发展[9]。而在土建成本中,装配式建筑混凝土预制件生产及安装成本占据67.41%[5],对总造价具有较大影响。装配式建筑土建工程成本构成如图1所示。

图1 装配式建筑土建工程成本构成

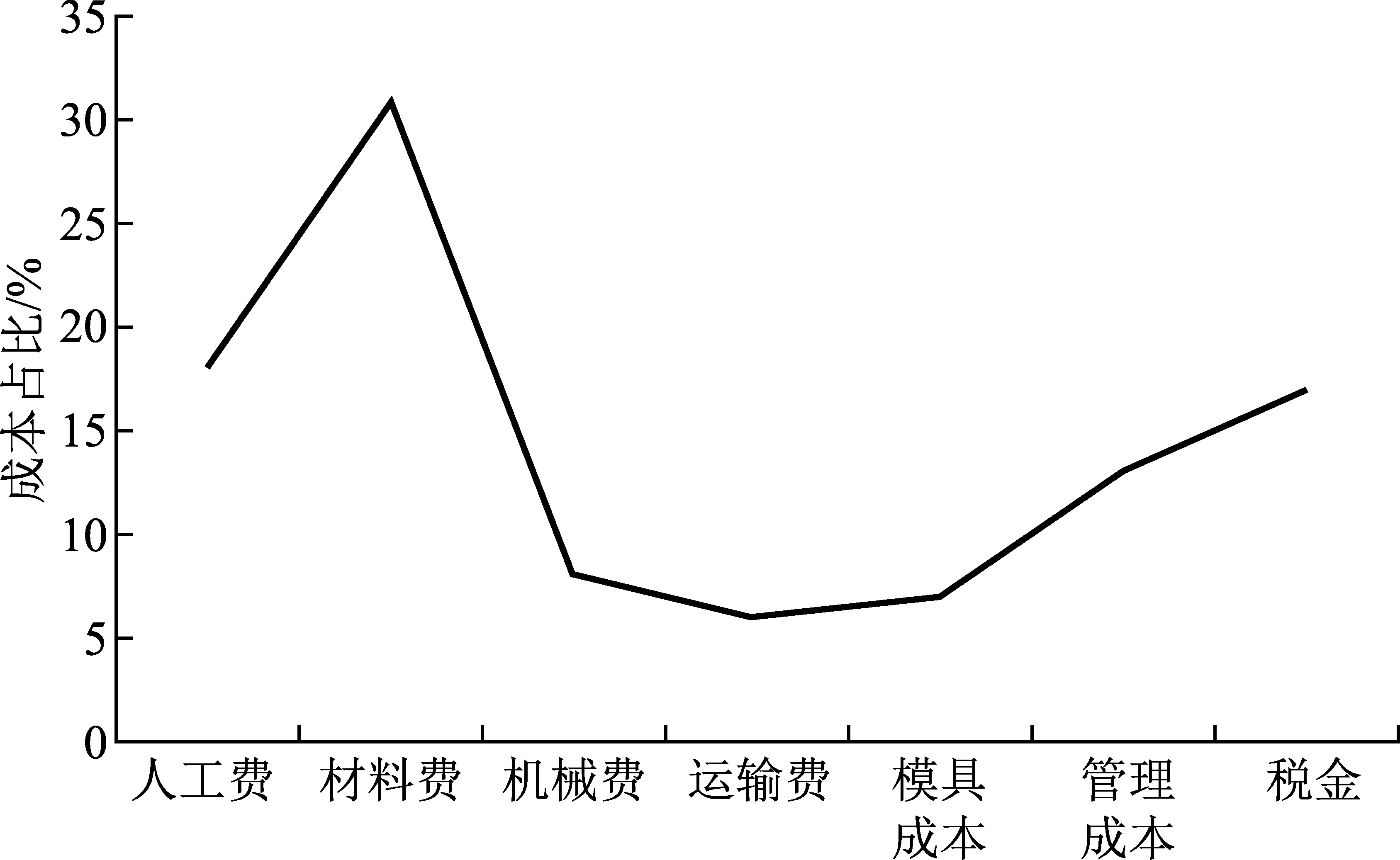

图2 预制构件单位成本比例

其中,PC构件的生产费用占PC构件生产及安装成本的84%[10],因此有效控制PC构件生产成本将有助于降低建造总成本。构件的生产成本主要包括人工费、材料费、机械费、运输费、模具成本以及管理成本和税金,以预制板为例,预制构件单位成本比例如图2所示。由图2可知,人材机费用占据大部分生产成本,而其余费用基本固定,因此,改进PC构件生产计划,优化构件生产调度将有效利用人力资源,提高材料资源、机械资源的使用效率,进而降低人材机费用,从而达到降低总成本的目的。

2 装配式建筑构件生产成本模型构建

2.1 问题表述

装配式建筑预制构件多在构件生产厂以流水线的方式进行生产,其生产制造过程大致包括5道工序:组装模板、绑扎钢筋、浇筑混凝土、蒸压养护、拆模清理,其生产模式可抽象为流水车间生产调度问题:流水线上存在J台加工设备与I种待加工构件,各构件依次通过各设备,并完成相应工序的加工,且各工序之间存在一定的先后加工顺序,加工顺序如图3所示,各构件的每道工序的加工时间不同,其加工成本也不同,因此需要合理调节构件生产加工顺序,从而得到较小的成本。

图3 预制构件生产工序流程

装配式建筑预制构件生产过程还拥有与工业制造流水生产不同的特点。首先,相比于工业配件生产的连续性,预制混凝土构件生产工序分为连续作业工序与可中断作业工序,其中浇筑混凝土与蒸压养护属于连续作业工序,即一旦开始加工便不可中断,其余工序属于可中断作业工序,即若当天不能加工完成,中途可以停止,次日继续进行;其次是构件的生产安排要考虑人员的安排,由于目前中国装配式建筑业尚未实现全自动化,还大量依赖人工操作,因此要考虑工人的工作时间问题,工序必须在正常工时内进行。

2.2 模型构建

基于装配式建筑预制构件生产特点,在建立数学模型之前可做如下假设。

(1)同一设备在同一时间只能加工一个构件的一道工序。

(2)必须按工序的加工顺序进行加工。

(3)不同构件间无优先顺序。

(4)工序一旦开始,必须待其加工完成才可进行下一工序的加工。

(5)设备与构件在0时刻均可进行加工。

在满足上述假设条件的前提下,采用的性能指标为生产成本最小,由于在正常生产的情况下,材料费用基本确定,因此只考虑人工费用与机械费用,数学描述如下。

目标函数为

(1)

式(1)中:i为构件编号,i=1,2,…,I;j为设备编号,j=1,2,…,J;TEij表示构件i在设备j上的操作结束时间(24小时制);CCj表示j设备每日折旧费用与操作人员雇佣费用之和;tw为每日正常工作时长;e为工作日上班时间;24表示24 h。式(1)表示模型以完成全部构件的所有工序所花费的费用最小为目标。

约束条件为

24TSij+e≤TSij

(2)

24TSij+e+tw≥TSij

(3)

24TEij+e≤TEij

(4)

24TEij+e+tw≥TEij

(5)

式中:TSij表示构件i在设备j上的操作开始时间。式(2)、式(3)表示操作开始时间在上班时间之后、下班时间之前;式(4)、式(5)表示操作结束时间在上班时间之后、下班结束之前。

24TSij+e+tw≥TSij+Tpij-(1-Yij)M

(6)

24(TSij)+e+tw≤TSij+Tpij-YijM

(7)

式(7)中:Tpij表示构件i在设备j上的操作时长;Yij为0~1变量,用于判断构件i在设备j上的操作可否在当日完工,Yij=0时表示工作不能在当日完成,Yij=1表示工作可在当日完成;M为一个极大数。通过式(6)、式(7)可以判断构件的加工过程能否在当日完成。

式(8)为可中断作业工序的操作结束时间,当操作不能在当日正常工作时间内完成,则可中断,次日继续进行操作;式(9)为连续作业工序的操作结束时间,当且仅当当日正常工作时间内完成的情况下才开始该操作。

TEij=TSij+Tpij+(1-Yij)(24-tw)

(8)

TEij=TSij+Tpij

(9)

3 基于差分进化算法的PC构件生产成本优化

生产调度优化问题可选择多种优化算法进行模型求解,包括除了遗传算法(GA),禁忌搜索算法(TS)、模拟退火算法(SA)、粒子群算法(PSO)等[11],选取差分进化算法,先利用基本差分进化算法对构建的生产调度模型进行求解,并在此基础上,为了改进算法性能,引入DE/best/1变异策略和DE/rand/1变异策略,增加算法搜索广度与深度。

3.1 编码与种群初始化

3.1.1 编码

采用基于工序的编码形式,赋予同一构件相同的编号,从起始位置开始计算,其当前已经出现的次数即代表工序序号。对于n个构件,m台设备的生产调度问题来说,每一个差分染色体即为一个n×m维的向量,因此,对每一个个体进行解码后即可获得一个可行的特定调度方案。以2台设备与2个构件的生产计划为例(每个构件有两道工序),假设向量为[1 2 2 1],设Oij为第i个构件的第j道工序,则每个个体所代表的顺序工序为[O11,O21,O22,O12]。

由于差分进化算法求解问题的类型为连续型,因此要将离散问题连续化,其具体做法为根据工序染色体的序号与编号个数,随其采取升序排列,例如上述基因序号为[1 2 2 1],则连续化后的编码则为[1 3 4 2],其中数字1、2代表第一个构件的工序,数字3、4代表第二个构件的工序。由此可将其转化为连续型编码,继而开展后续工作。

3.1.2 种群初始化

根据上述编码方式随机生成种群数为N,维度为D的初始种群。

3.2 变异操作

在种群中随机选择多个不同的工序向量,并对这些向量采取加减运算,从而得到具有新性质的个体。传统差分进化算法只采用了一种生成子代的方式,结果过于单一,易陷入局部最优,因此本文采用DE/best/1变异策略和DE/rand/1变异策略相结合的策略,既弥补了DE/rand/2收敛速度过慢的缺点,又保存了最优个体的信息,增大了进化效率,其操作可表示为

i=1,2,…,N

(10)

式(10)中:F为缩放因子;rand为[0,1]间随机数;r1、r2、r3属于[1,N],且r1≠r2≠r3,下标best表示当先最优个体。

3.3 交叉操作

旨在交换变异个体与原个体的部分信息,以生成新的备选个体,在备选个体中,即存在变异个体的信息,又存在原个体的信息,其操作可表示为

i=1,2,…,N,j=1,2,…,D

(11)

式(11)中:Cr表示交叉概率;rand(D)为[1,D]间随机整数,设置此项是为防止发生无效进化。

3.4 选择操作

采用一对一的“贪婪选择”策略,即分别计算原有个体与候选个体的适应值,即目标函数值大小,择优选入下一代个体中,以完成种群的更迭,其操作可表示为

i=1,2,…,N

(12)

3.5 改进差分进化算法流程图

改进差分进化算法流程如图4所示。

图4 改进差分算法流程图

4 实验分析

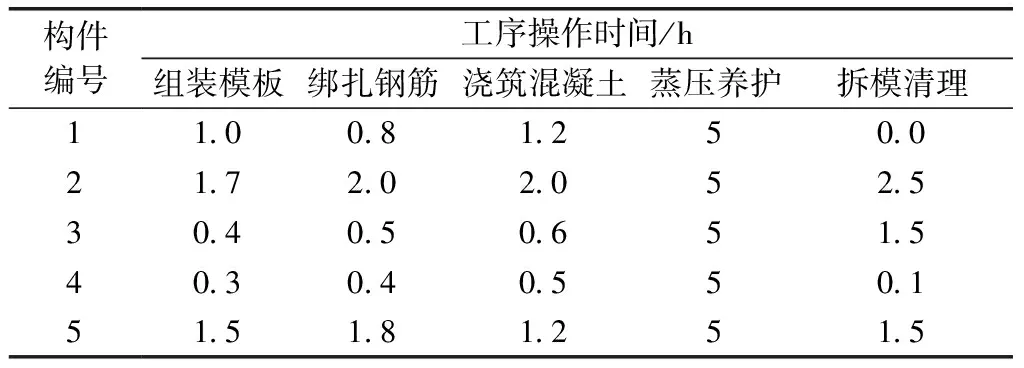

为验证模型与算法可行性与可靠性,现对一批构件进行生产调度优化。该批构件数量为5,包括预制过梁、预制楼梯、预制梁、预制板、预制柱,分别对应构件编号1~5,每种构件涉及不同生产工序,主要包括组装模板、绑扎钢筋、浇筑混凝土、蒸压养护、拆模清理5道工序。专业工作队数为5,工人每天正常工作时间为10 h,开始工作时间为早8:00,各道工序的操作时间因构件种类而不同,具体操作时间如表1所示,不同设备每日折旧费用与操作人员雇佣费用之和如表2所示,其数据为参考文献[12]与调研结合所得。

表1 5个构件各工序加工时间

表2 不同设备每日折旧费用与操作人员雇佣费用之和

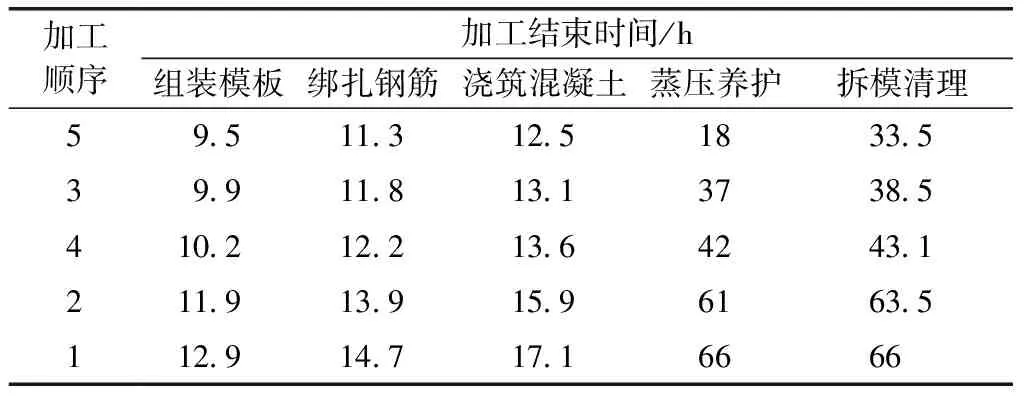

利用Visual Studio 2017编程软件,基于C#语言对该生产调度问题进行仿真,独立进行20次仿真实验,终止条件均为1 000次进化代数,最终可得最优最小成本为3 199.5元,各构件生产调度结果如表3所示。

为验证算法有效性,现将相同实例应用于遗传算法,其结果对比如表4所示。

表3 进化DE优化后各构件加工顺序及结束时间

表4 运行结果对比

由表4可知,利用改进DE算法与GA算法所得最优最小成本分别为3 199.5、3 447.3,最差最小成本分别为3 348.8、3 595,平均最小成本分别为 3 240.4、3 501.7。可见,利用进化差分算法解决预制构件生产调度问题较遗传算法成本缩小8.8%,因此改进差分算法解决该问题是有效的。

5 结论

在中国现代建筑产业的发展中,预制构件的生产成本控制是控制建设总成本的最基础、最有效的途径,而预制构件生产调度优化途径的实现将有效对构件生产成本进行控制,进而推动装配式建筑业的发展。通过分析装配式建筑成本构成,以装配式建筑构件生产特点为基础,构建预制构件生产调度模型,并通过改进的差分进化算法对模型进行求解,以达到了降低构件生产成本的目的。经过分析与模型计算对比,可得出以下结论。

(1)装配式建筑的建造过程中涉及大量资源的消耗,工程项目造价构成十分复杂,其中PC构件生产安装费用占土建费用的56.62%,而构件生产安装费用中,人材机费用占绝大多数,因此为有效降低装配式建筑建造总成本,提高装配式建筑普及率,必须充分降低构建生产过程中的人材机费用。

(2)为有效降低构件生产的人材机费用,提出以最小化人工成本与机械折旧费用为目标的数学优化模型,并在充分考虑装配式建筑构建生产特点以及工人工作时间的前提下,对模型进行求解,得出成本最小的构件生产调度计划。

(3)基于传统差分进化算法,采用 DE/best/1变异策略和DE/rand/1变异策略相结合的改进差分进化算法,并将之与遗传算法进行对比,证明该算法可有效求解装配式建筑构建生产调度模型。