抗高温高密度油基钻井液体系静态沉降稳定性建模及优化

李林源, 王建华, 闫丽丽, 臧金宇, 薛少飞, 张家旗

(1.中国石油集团钻井工程技术研究院,北京 102200;2.中国石油大学(北京)石油工程学院油田化学实验室,北京 102249)

随着勘探领域向深部地层延伸,所钻地层越来越复杂,对钻探过程中钻井液的性能要求也越来越高,往往需要配置抗高温、抗污染、密度高且性能稳定的油基钻井液[1-2]。目前实验室和现场工程师主要评价钻井液的静态沉降稳定性,将钻井液体系在高温条件下进行热滚实验和高温静置测试,不断调整配方至体系性能达到相对理想的状态,评价周期较长。Saasen等[3]研究发现,可以通过测试钻井液的弹性模量G′与黏性模量G″的比值G′/G″来预测重晶石的静态沉降趋势,但测试预测过程较复杂,存在局限性,因此需要一种简便的方法,使体系静态沉降稳定性达到最优。刘扣其等[4]研究表明,钻井液体系静态沉降条件下基液黏度越大,体系沉降稳定性能越好,流变参数和静态沉降密度差存在相关性。此外Cayeux等[5]提出,随着钻井液体系中固相含量增加,流变性呈指数增加,可通过描述Herchel-Bulkey非牛顿流体经验方程,分析钻井液体系的流变特性,间接调整体系的沉降稳定性[6]。

流变性影响体系静态沉降稳定性,而流变性受各类钻井液核心处理剂控制。为更好地反映体系的静态沉降稳定性,先通过回归拟合法,建立钻井液流变参数与静态沉降密度差二次数学函数模型,找到使静态陈降密度差最优的流变参数;将基础实验与流变模型作对比并优化,分析不同处理剂加量对沉降结果造成的影响,初步确定在该密度条件下各类处理剂的加量;配置相同性能要求的钻井液体系时,依据实际情况,微调相关处理剂加量,使相应参数值接近模型极值点,从而快速得到相同体系性能要求下沉降稳定性最优的油基钻井液。

1 实验部分

1.1 实验材料及仪器

实验材料:0#柴油、主乳化剂(自研DR-EM)和辅乳化剂(自研DR-CO)、有机膨润土(HFGEL-120F)、氧化钙、20%氯化钙水溶液、降滤失剂(腐殖酸酰胺)、重晶石(甘肃巨鼎商贸有限公司)。

实验仪器:ZNN-D6型六速旋转黏度计、GJSS-B12K变频髙速搅拌机、BRGL-9型变频滚子加热炉、陈化釜(LHG-300)、高搅杯、电子天平(JA-12002)、20 mL注射器、Fann-23D破乳电压仪。

基本配方:1# 油水比80:20(0#柴油:20% CaCl2水溶液)、4%主乳化剂、4%辅乳化剂、1.2%有机土、5% CaO、4%降滤失剂,重晶石。

1.2 实验方法

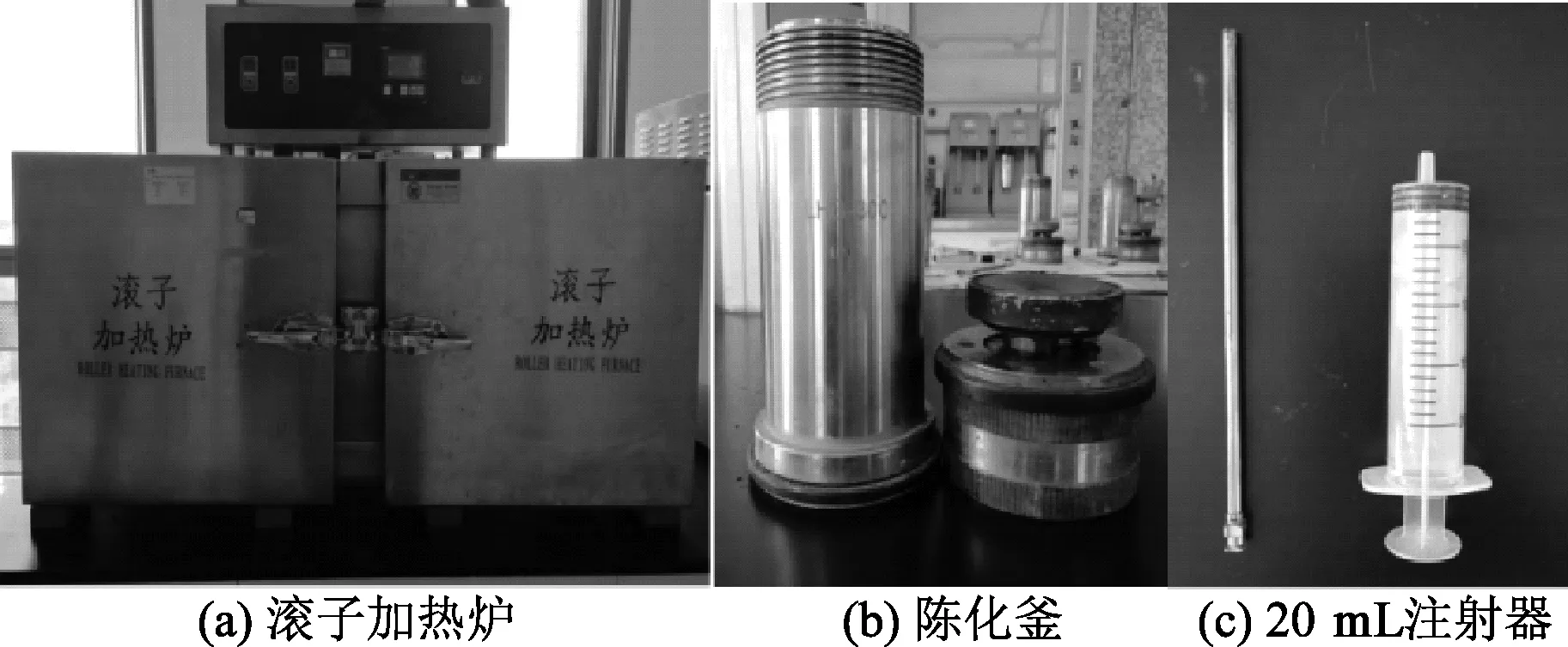

参照《石油天然气工业钻井液现场测试 第2部分油基钻井液》(GB/T 16783.2—2012)测试室内配制钻井液的流变参数。钻井液老化条件为:190 ℃ 热滚16 h;静置条件为:190 ℃静置24 h。测试静态沉降密度差的相关实验设备如图1所示。

图1 静态沉降密度差测试设备

测试主要流程是:把钻井液装入陈化釜中,放入滚子加热炉调节至相应温度,静置一段时间后,拿出冷却至室温。用注射器分别对陈化釜中上层钻井液密度ρ上和下层钻井液密度ρ下进行抽取测量,计算静态沉降密度差Δρ静态=ρ下-ρ上和静态沉降因子SF=ρ下/ρ上+ρ下。

静态因子SF≥0.50,当SF=0.50时钻井液无沉降,SF>0.52时钻井液的沉降问题较为严重[7-8]。该测试方法一般钻井液实验室都可以进行,可用于室内和现场油基钻井液基础性能评价。

2 静态沉降稳定性模型建立

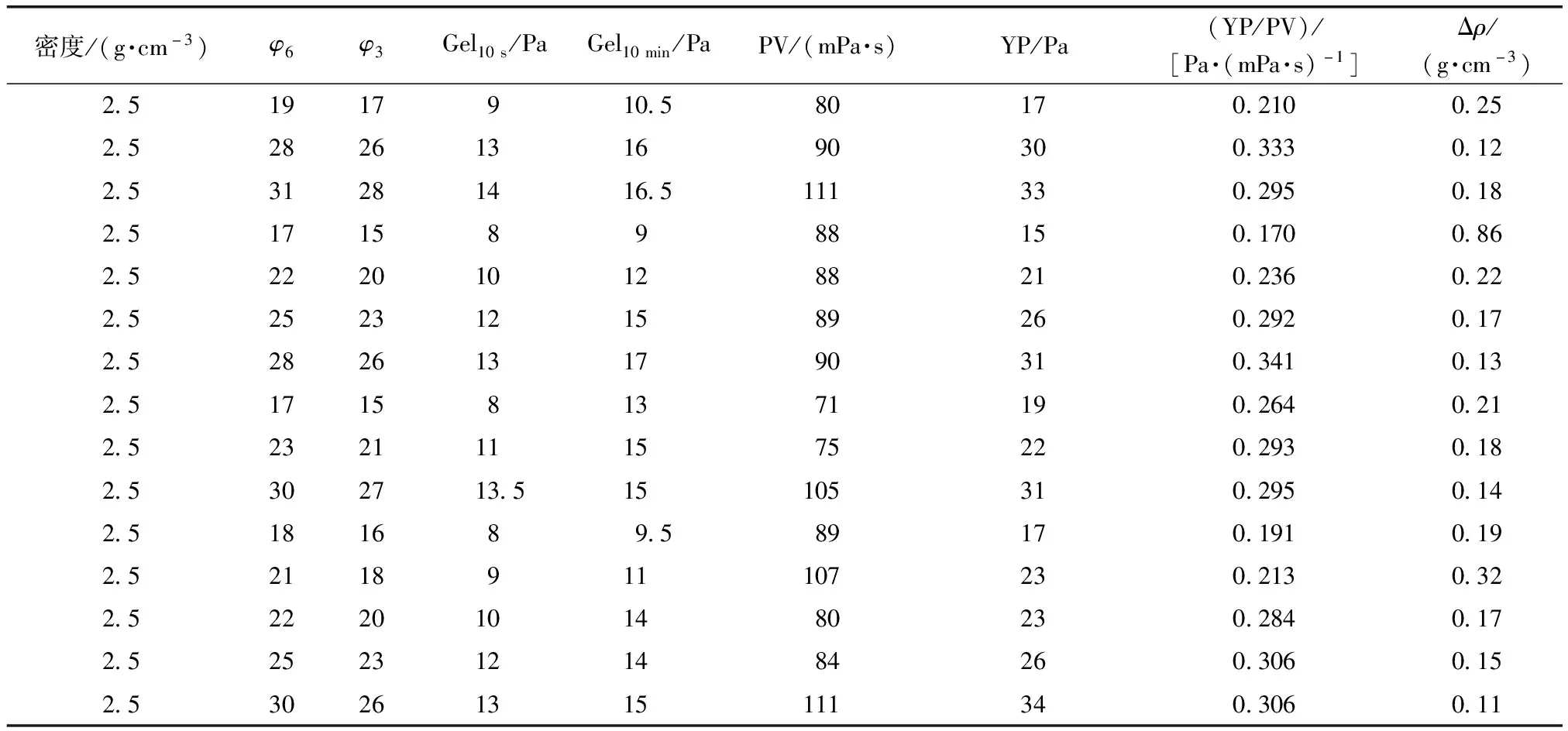

为满足建模需求,取15组来自现场和实验室密度相同的钻井液体系数据。密度2.5 g·cm-3,190 ℃ 热滚16 h后进行流变性能测试,再在190 ℃的条件下静置24 h后进行静态沉降稳定性测试,数据结果如表1所示。

利用计算机软件Origin对旋转黏度φ、切力Gel塑性黏度PV、静切力YP、动塑比YP/PV等流变性参数与静态密度差进行二次函数拟合回归分析,得到相关回归方程并确定相关系数R2。R2表示实验数据与拟合函数之间的吻合程度,R2越接近1,吻合程度越高,越接近0,吻合程度越低。利用Origin软件,以静态沉降密度差y为因变量,其他流变数据为自变量x,做二次函数回归拟合方程,所得到的回归方程和相关系数如表2所示。

表1 油基钻井液静态沉降稳定性与流变参数数据

注:φ6为旋转黏度计6转读数;φ3为旋转黏度计3转读数;Gel10 s为流变测试初切力,Gel10 min为流变测试终切力;PV为塑性黏度,YP为静切力,YP/PV为动塑比;Δρ为静置沉降陈化釜上下密度差值。

表2 流变数据与静态沉降密度差的二次方程

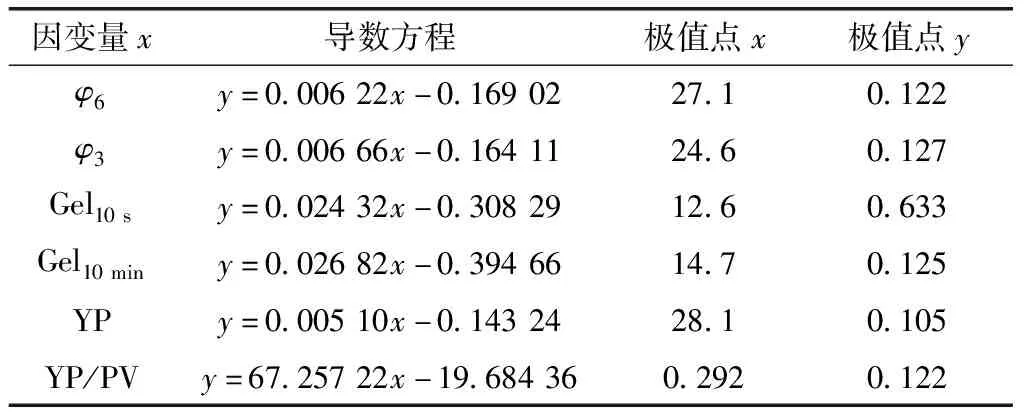

为使静态沉降密度差最小,对数学模型进行二次函数求导,使求导后的一次方程为0,得到的相关参数值x,即为决定静态沉降密度差最小的流变参数值。求导结果如表3所示。

表3 静态沉降二次方程求导结果

根据导数模型可以看出,在流变参数值处于极值点时,二次函数方程处于最小值,即钻井液体系的静态沉降密度差最小,即使密度2.5 g·cm-3油基钻井液体系最小静态沉降密度差值y,对应流变参数为极值点x。在实际配浆过程中调整决定该流变参数的相关处理剂加量和配比,使流变参数值接近相应极值点,可使体系达到较好的静态沉降稳定性。

3 静态沉降稳定性体系研究

3.1 乳化剂加量

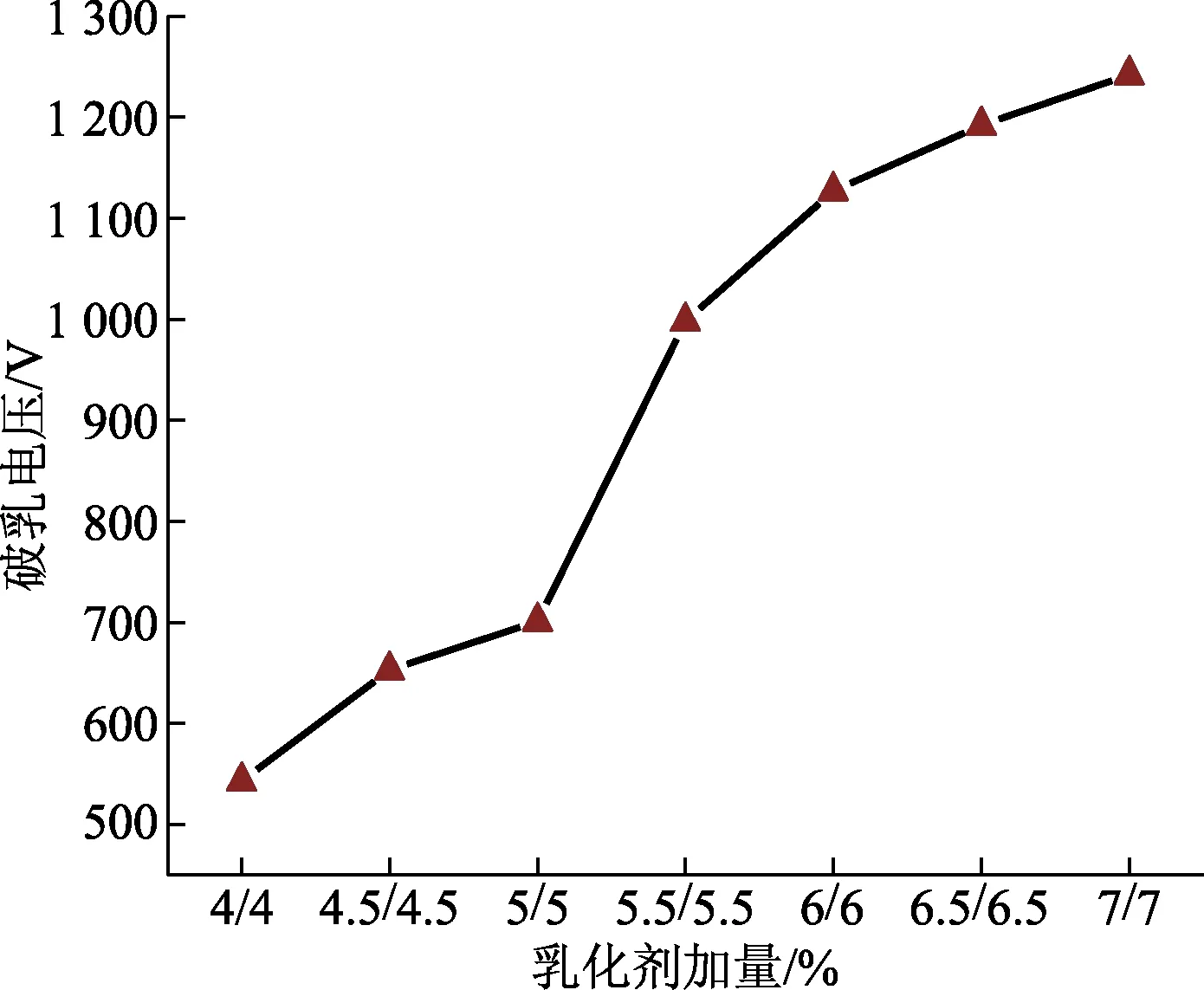

油基钻井液的核心处理剂是乳化剂,乳化性能的好坏,直接决定钻井液体系在高温条件下的稳定性[9-10]。以1#浆为基础浆,分析该乳化剂在不同加量下破乳电压的大小,做相关拟合曲线,如图2所示,并分析在该条件下体系的流变性,如表4所示。

横坐标上“/”前为主乳化剂加量;“/”后为辅乳化剂加量

可以看出随着乳化剂加量的增加,钻井液体系的破乳电压升高,在主乳化剂加量为5.5%,辅乳化剂加量为5.5%时,高温热滚后的破乳电压显著增加,之后增长缓慢,乳状液已趋于稳定。结合导数模型,体系的各流变参数值接近于极值点,实验结果能够较好地契合模型参数,乳化剂加量极值点初步确定,乳化剂加量区间可根据实际需要在极值点附近微调,变化不大,可对静态沉降密度差造成有利影响。综合实验结果和导数模型拟合情况,保证形成较好的油包水体系条件下,使密度2.5 g·cm-3的油基钻井液体系稳定的乳化剂加量为主乳5.5%,辅乳5.5%。

3.2 有机土的加量

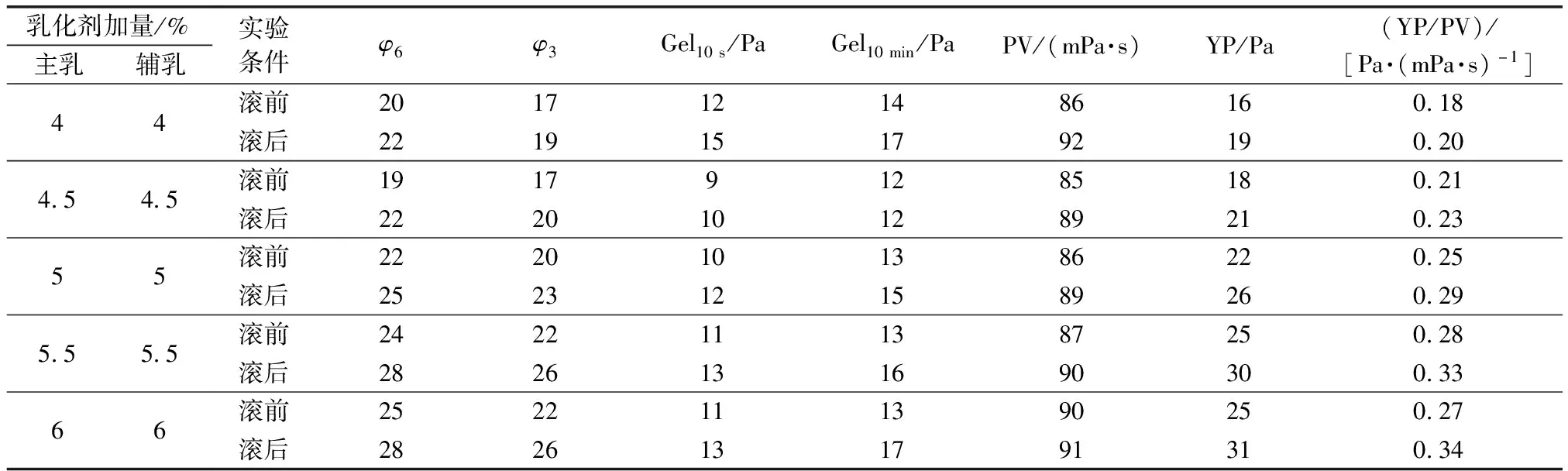

影响油基钻井液体系流变性能的主要处理剂为有机膨润土,它的主要作用是提高钻井液体系的黏度和切力,降低滤失量[11-12]。在调整配方:1#浆+1.5%主乳化剂+1.5%辅乳化剂的基础上,分析不同加量有机土对钻井液体系静态沉降密度差的影响,做拟合曲线,如图3所示。不同有机土加量情况下,体系的流变性能数据如表5所示。

分析结果显示,随着有机土加量的增加,钻井液体系的静态沉降密度差和静态沉降因子SF明显降低,但随着有机土加量进一步增加,体系流变性变差,且沉降密度差有降低幅度不大。表明有机土加量增加,对体系的沉降稳定性影响程度降低,主要影响体系的流变性。为使钻井液体系仍具备良好的流变性,结合实验结果和模型,初步优选有机土的加量为2%,实际试验过程可在该实验极值点附近微调有机土加量,使流变数据接近极值点。

图3 有机土加量静态沉降密度差/因子曲线

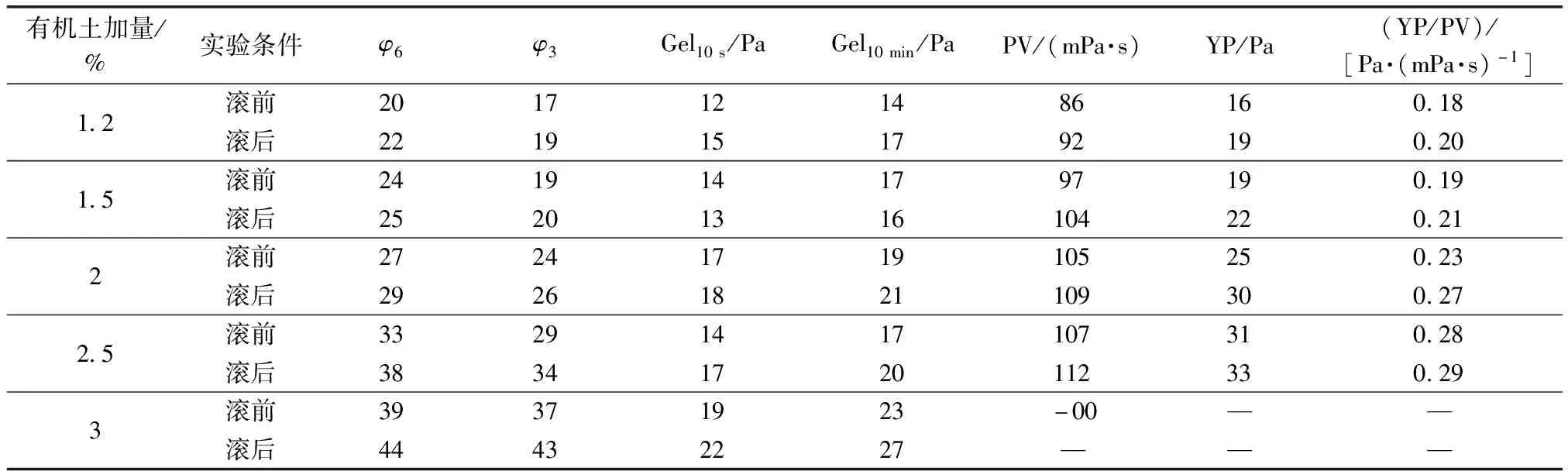

表4 不同乳化剂加量钻井液体系流变性

表5 不同有机土加量钻井液体系流变性

3.3 重晶石及重晶石复配

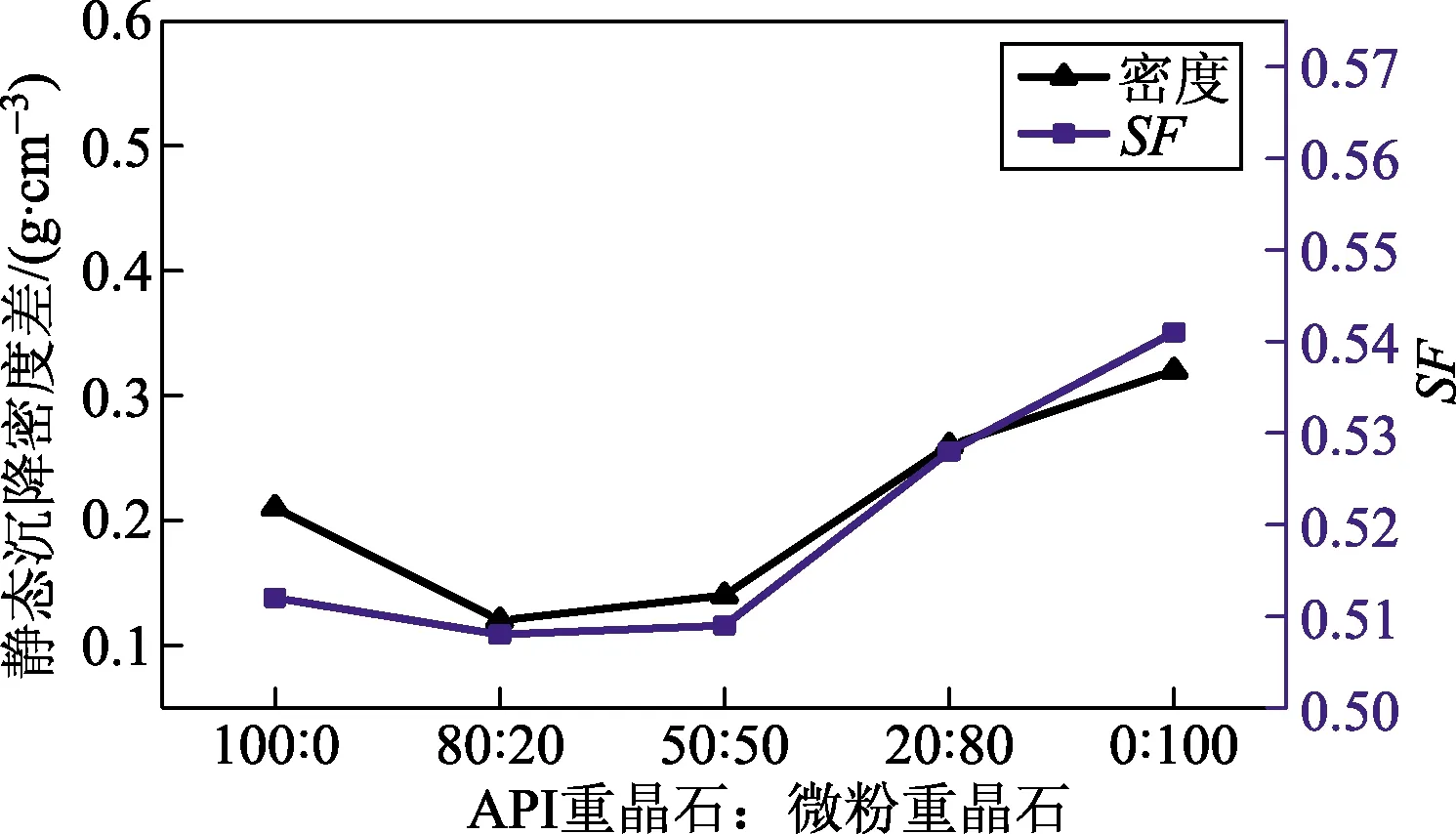

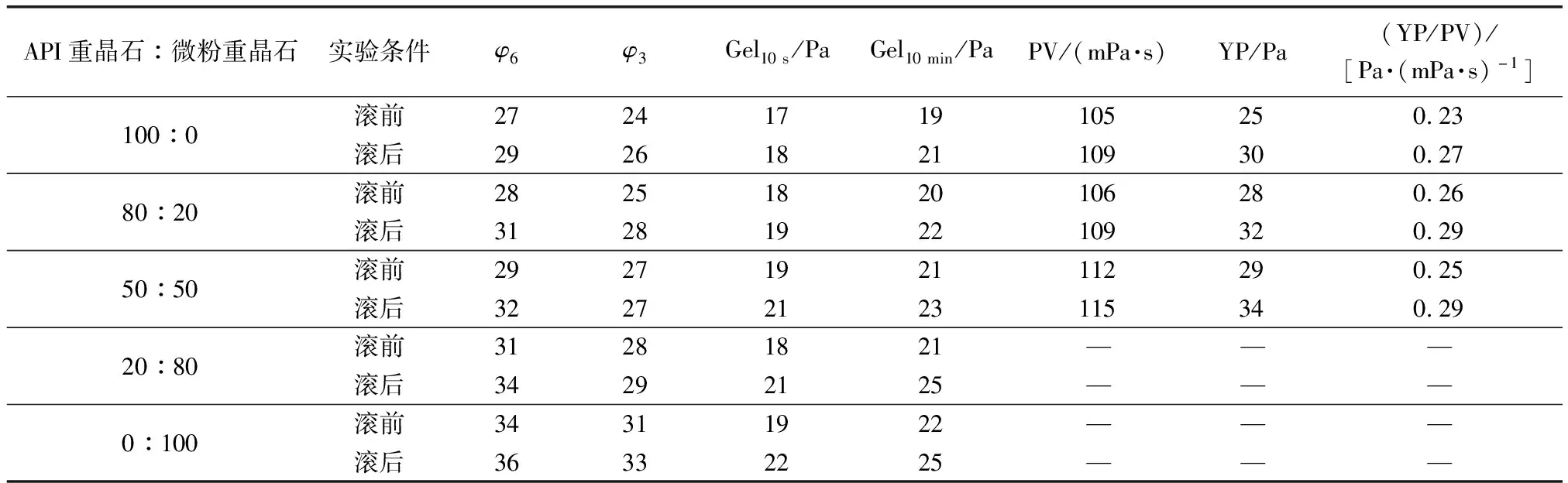

在抗高温高密度油包水钻井液中,重晶石所占比重极高。微粉重晶石与标准重晶石混合使用,可以显著增加钻井液体系的稳定性[13-14]。采用粒径小于5 μm的微粉重晶石和标准API重晶石进行配比来改善钻井液的流变性及沉降稳定性。配方调整为:1#浆+1.5%主乳+1.5%辅乳+1%有机土,分析重晶石配比对对钻井液体系静态沉降密度差的影响,做拟合曲线,如图4所示。相关流变性测试如表6所示。

图4 重晶石配比静态沉降密度差/SF曲线

分析结果显示,随着微粉重晶石的比重不断增加,钻井液的切力和动塑比增大,静态沉降密度差减小,表明微粉重晶石的比重的增加会改善钻井液的流变性及沉降稳定性。但是微粉重晶石超过50%后,钻井液体系静态沉降密度差开始增加,且体系黏度增大,钻井液流动性变差。综合模型结果,API重晶石和微粉重晶石比例为80:20比例时,钻井液体系静态沉降稳定性较好。

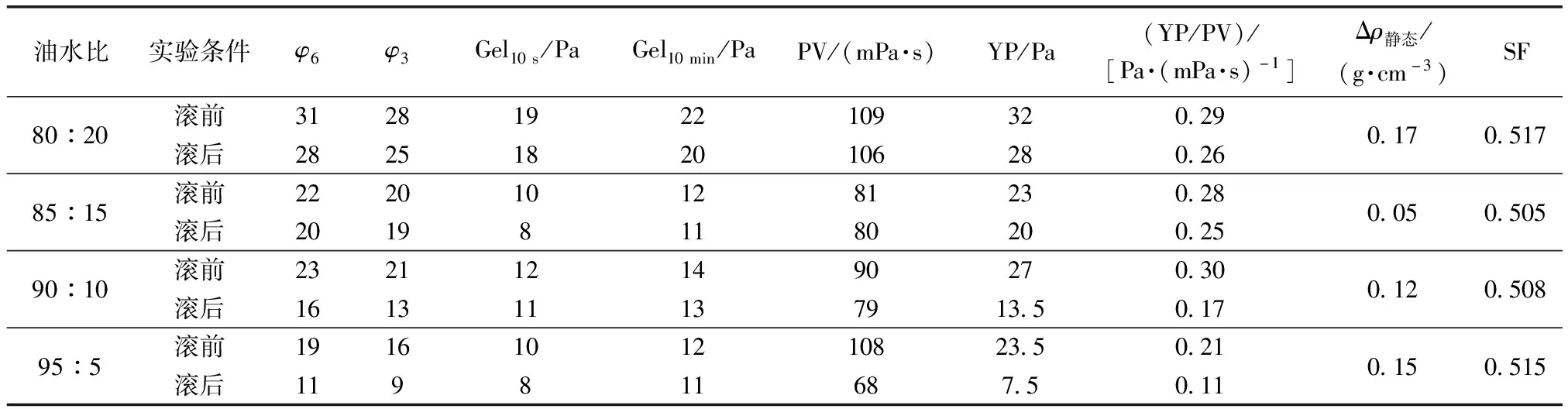

3.4 油水比优化

调整基础配方的有机土和重晶石加量后,体系的静态沉降稳定性有了明显提升,但流变性变差。油基钻井液体系中,增加油水比,体系的剪切应力、黏度以及静切力都将降低[15]。为使体系在静态沉降稳定性较好的情况下仍具备较好的流变性能,需要适当增加油水比,增加基础油的用量,使流变参数值接近于倒数模型各极值点数值,实验结果如表7所示。

结果显示,随着油水比的增加,钻井液体系的切力和黏度降低,但水相的减少会导致体系悬浮重晶石的难度加大,体系静态沉降数值上升。油水比85:15的条件下,钻井液体系的流变性数据较好,接近于导数模型的极值点,对模型沉降结果造成有利影响。最终实际测试结果也显示,静态沉降密度差处于各组实验的最低值,符合模型的预测,因此优选体系最优油水比为85:15。

表6 不同重晶石配比钻井液体系的流变性

表7 不同油水比钻井液体系流变性和沉降稳定性

4 结论

针对密度2.5 g·cm-3油基钻井液体系,做了大量相关实验和正交对比,建立了二次函数数学模型;通过对二次函数模型求导,分析了使高密度油基钻井液体系静态沉降密度差最小的流变参数值;利用基础试验对应模型优化体系处理剂加量,使其接近导数模型的极值点,使钻井液体系静态沉降密度差最低;实际配浆过程中,可根据需要,依据模型流变参数值和本文实验处理剂加量值,对密度2.5 g·cm-3的油基钻井液体系处理剂加量进行微调,便于快速配置出极值点附近,沉降稳定性好的油基钻井液体系。最终得到以下结论。

(1)密度2.5 g·cm-3的钻井液在该套体系处理剂下最优配方为:油水比85:15(0#柴油:20% CaCl2水溶液),5.5%主乳化剂,5.5%辅乳化剂,2%有机土,5% CaO,4%降滤失剂,API重晶石:微粉重晶石(80:20),配置相同性能要求钻井液体系时,可在以上配方的基础上做出适应性调整。

(2)密度2.5 g·cm-3油基钻井液体系的静态沉降稳定性最优的流变参数φ6=27.1,φ3=24.6,Gel10 s=12.6 Pa,Gel10 min=14.7 Pa,YP=28.1 Pa,YP/PV=0.292 Pa·(MPa·s)-1,随着实验数据增加,模型和相关参数值可做进一步优化调整。