酱油酿造泡豆工序中减少黄豆水溶性蛋白质流失的工艺研究

滑欢欢 王聪 黄海娟

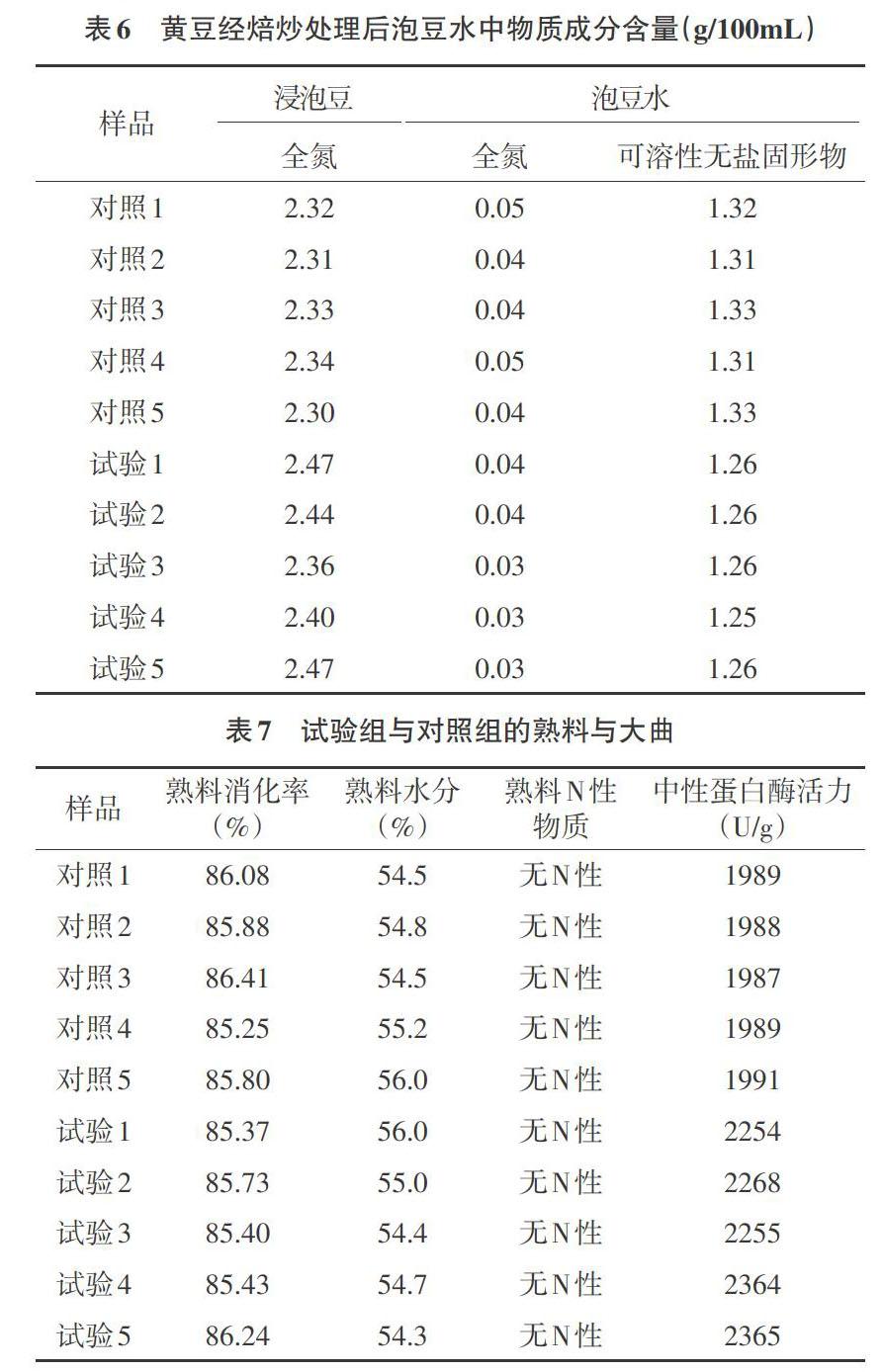

摘 要:为提高原料利用率及酱油风味,通过在酱油酿造的泡豆工序中增加黄豆焙炒工艺,以减少泡豆工序中黄豆水溶性蛋白质的流失。结果表明,黄豆焙炒的最佳温度为200℃,在此条件下,黄豆中的蛋白质充分变性,降低了泡豆时黄豆蛋白质的溶解度,进而减少了黄豆水溶性蛋白质的流失。在制曲阶段,大曲蛋白酶活力≥ 2000U/g,天然油氨基酸≥ 1.0g/100mL,原料利用率达85%。

关键词:黄豆焙炒;原料利用率;水溶性蛋白;变性

Abstract: With the development of science and technology, the key to fermentation of domestic soy sauce enterprises is to improve the utilization rate of raw materials and the flavor of soy sauce.This article mainly studies to increase the soybean roasting process in the bean soaking process to reduce the loss of water-soluble protein in the bean soaking process; the optimal temperature for soy bean roasting is 200°C, so that the protein in the soybean is fully denatured and the soybean protein in the bean soaking process is reduced.The solubility of the soybean, which reduces the loss of soybean water-soluble protein, makes the activity of Daqu protease ≥ 2000U/g, natural oil amino acid ≥1.0g/100mL, and then achieves the purpose of improving the utilization rate of raw materials to 85%.

Key words:Soybean Roast: Raw material utilization: Water soluble protein; Transsexual

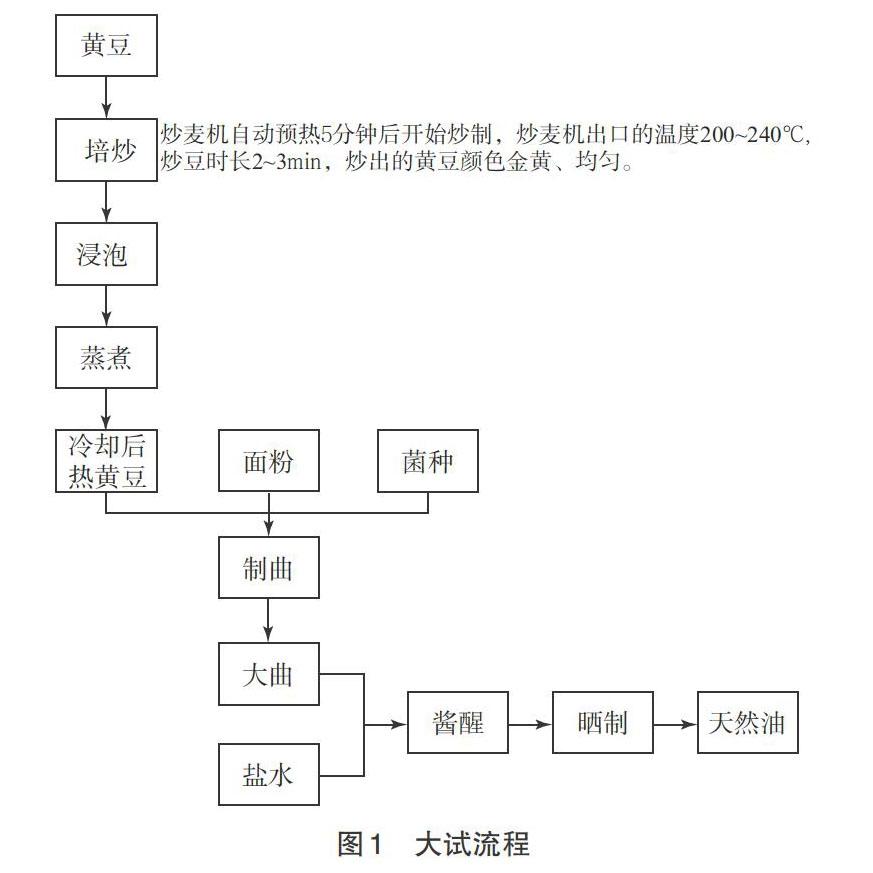

醬油是以粮食和其副产品为原料,经过酿造工艺制成的,具有特殊色、香、味的调味品。酱油的种类较多,主要分为酿造酱油和配制酱油,而酿造酱油按照发酵工艺的不同,又可分为高盐稀态发酵酱油和低盐固态发酵酱油。不同类型的酱油虽然生产工艺不同,但都可以分为前处理(原料处理)、制曲和后发酵3个阶段。在原料的预处理方面,日本使用豆粕和小麦作为主要原料,豆粕经润水蒸煮后与经焙炒过的小麦混合制曲,加上日本先进的生产技术及设备(如FM连续式蒸料机、圆盘制曲机等),蛋白质利用率稳定在90%以上。随着科学技术的发展,国内越来越多的企业亦开始选择豆粕和炒麦作为酱油生产原料,但黄豆和面粉作为传统原料,仍是国内酱油生产的主要原料。在前处理工艺中,传统的酱油制作都是先将黄豆浸泡好,去掉泡豆水后将黄豆蒸煮,然后再进行制曲和发酵,制成酱油。而这样的生产工艺存在一个重要的问题,即黄豆中的可溶性蛋白质在浸泡过程中会溶于泡豆水,这一方面损失了黄豆中可被后发酵利用的蛋白质;另一方面,富含营养物质的泡豆水无法再次利用,只能按照污水进行处理。如此一来,造成了原料中蛋白质的浪费,降低了原料中蛋白质的利用率,即原料中蛋白质成分进入成品中的比例。目前,国内各酱油企业的蛋白质利用率差距比较明显,有些大中型企业的利用率达80%,而有些工厂仅为60%~70%。

本研究在泡豆工序之前增加黄豆的预处理工艺,使黄豆中的蛋白质在浸泡前完成变性,由水溶性蛋白质转化为不溶性蛋白质,减少了蛋白质在黄豆浸泡过程中的流失。通过工艺改进,使黄豆原料中的蛋白质最大限度地保留至后工序,减少可溶性蛋白质在泡豆工序中的损失,从而提升原料中的蛋白质利用率,增加酱油中氨基酸态氮和全氮的含量,提升酱油风味。

1 材料与方法

1.1 供试材料 酿造酱油生产原料:黄豆、面粉、麸皮、食醋,从市场采购。沪酿3.042米曲霉菌种:由上海市酿造科学研究所提供。碳酸钠:由广州化学试剂厂提供。主要设备如下:NK式旋转蒸煮锅、发酵池、培养箱、60m2发酵罐、沙欲式炒麦机。

1.2 试验方法

1.2.1 减少黄豆水溶性蛋白质的损失

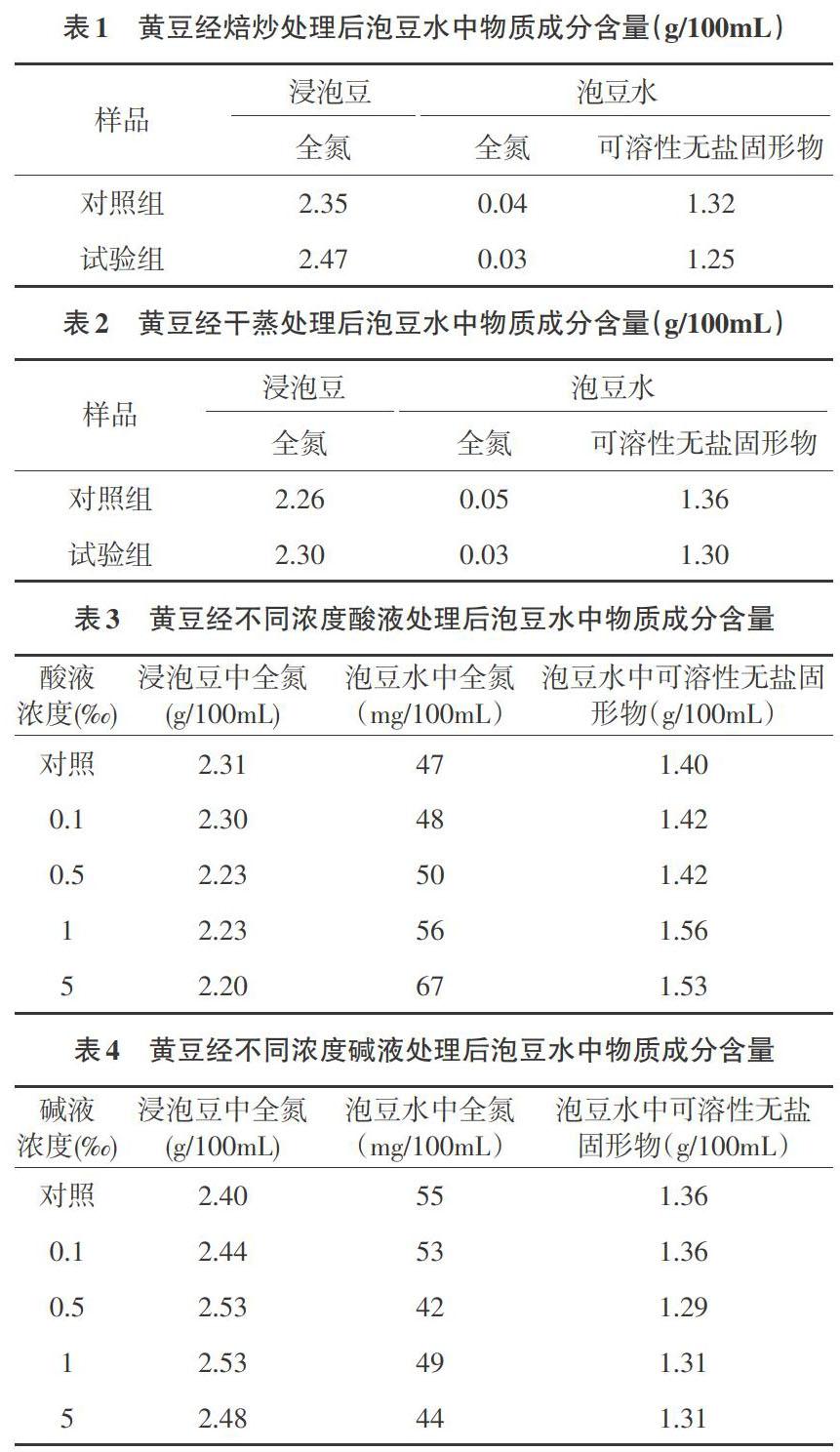

1.2.1.1 黄豆焙炒工艺 将黄豆在240℃焙炒后浸泡,测定浸泡豆中的全氮含量、泡豆水中的全氮及可溶性无盐固形物含量。同时,设置对照组,黄豆常规浸泡后,测定上述指标。

1.2.1.2 黄豆干蒸工艺 将黄豆在常压条件下蒸煮20min后浸泡,测定浸泡豆中的全氮含量、泡豆水中的全氮及可溶性无盐固形物含量。同时,设置对照组,黄豆常规浸泡后,测定上述指标。

1.2.1.3 黄豆蒸煮前酸碱处理 (1)将黄豆在添加了不同比例(0.1‰、0.5‰、1‰、5‰)酿造食醋的自来水中浸泡,测定浸泡豆中的全氮含量、泡豆水中的全氮及可溶性无盐固形物含量。同时,设置对照组,黄豆常规浸泡后,测定上述指标。(2)将黄豆在添加了不同比例(0.1‰、0.5‰、1‰、5‰)碳酸钠的自来水中浸泡,测定浸泡豆中的全氮含量、泡豆水中的全氮及可溶性无盐固形物含量。同时,设置对照组,黄豆常规浸泡后,测定上述指标。

1.2.2 黄豆焙炒工艺最适条件 将黄豆焙炒温度分别设定为160℃、200℃、240℃、280℃、320℃。焙炒后浸泡,测定浸泡豆中的全氮含量、泡豆水中的全氮及可溶性无盐固形物含量,确认黄豆焙炒的最适温度。