电熔炉用于冶金渣制备岩棉热工计算及可行性分析

尹贻民, 张贵杰 ,李海英, 李 闯, 李富鹏

(华北理工大学 冶金与能源学院,河北 唐山 063210)

冶金渣是钢铁企业生产过程中各工序中排出的废渣的总称,钢渣和高炉渣是冶金生产中最具代表性的冶金渣,产出率分别约为粗钢产量的14%和30%。2012年,全国钢渣产出量达到 9 300 万t,利用率约为 22%;高炉渣产生量为 2.21 亿t,利用率为 78%[1]。经高炉冶炼产生约 1 300 ℃左右的热态红渣,每千克红渣蕴含着大约959.85 kJ热量[2]。冶金渣闲置堆积不仅对环境造成污染,同时也是对固体材料及热能的浪费。当前冶金渣主要利用途径:在冶金过程中用作烧结矿溶剂及高炉溶剂;冶金渣中回收废铁,冶金渣中提取稀有元素;冶金渣中含可被植物吸收利用的元素,因此冶金渣处理后用于生产矿物质肥料,冶金渣具有天然碱性,有改良酸性土壤的作用,是肥田的绝佳资源;日本利用废冶金渣填海造陆,扩大土地规模,实现冶金渣的大批量处理;冶金渣具有大量的空隙及较大的比表面积,筛选多孔成型的冶金渣污用于水处理吸附材料;冶金渣在建材领域用于道路或地面的基层、垫层,建筑材料中的渣砖、瓦和普通砌块等低附加值产品,生产冶金渣水泥[3]。

以冶金渣为原料制备岩棉是冶金渣高附加值利用的新途径。岩棉是一种广泛应用于建筑、工业、船舶和海工平台等行业中的保温防火隔音材料,其生产主要是通过高温将天然岩石熔化,经高压风吹拉或高速离心成纤维,用酚醛树脂黏结在一起,经压缩固化成型[4]。目前国内防火材料市场中,岩棉无机材料只占10%左右的份额[5],随着消防意识的加强,岩棉等无机保温材料替代有机保温材料将是必然趋势。冶金渣制备岩棉有效处理了冶金渣存留问题,节省了因开采岩石制备岩棉的成本,将出炉的冶金渣立刻送入电熔炉还可节省一部分因加热原料需要的能源消耗。因此今后的发展空间巨大,不断完善岩棉生产工艺,开发电熔炉等相关先进设备将大大带动产业的迅猛发展。本研究可为今后冶金渣在岩棉生产及其他建筑保温材料的热工艺验证提供计算方法和理论依据。

1 冶金渣制备岩棉工艺及熔炼设备

1.1 冶金渣制备岩棉工艺

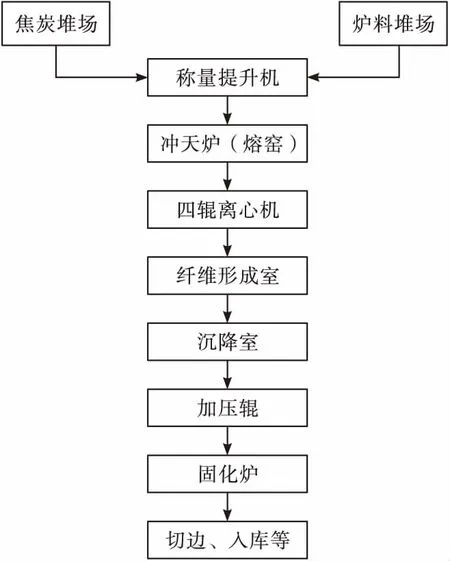

传统生产工艺:将采取的天然岩石捣碎,配置辅料后称量,经提升机等设备送入熔炉(冲天炉、池窑)高温熔化、均化原料,料浆经熔体流槽进入保温炉,经保温炉下特制水口进入离心机,在高速离心辊的离心力及风环的高速气流喷吹下拉伸成纤维,由纤维形成室进行收集,根据成品要求在加压辊、固化炉中成型,最后半成品切边、冷却、包装,入库(见图1)。

图1 岩棉传统生产工艺流程

电熔炉替换岩棉制备工艺中主要设备冲天炉(池窑)处理钢厂中的炉渣等固体废弃物,充分利用了高炉冶金渣的显热,经加热炉电极的辅助提温调质,保持熔融态输送到岩棉生产的下一步工序继续生产。此工序的熔炼能耗仅占传统工序冲天炉生产能耗的30%左右,节省燃料大幅降低生产成本,取得较好经济效益[6]。

1.2 主要熔炼设备类型

岩棉制备工艺中起主要作用的是熔炼设备。传统的熔炼设备有冲天炉、池窑,除此之外还有电熔炉。前面两者以燃料为热源,后者以电极产热。

冲天炉,是熔化岩石(炉渣)的设备,分为前炉和后炉。前炉又分为出料口,出渣口,炉盖前炉缸和过桥;后炉又分为三个部分,顶炉,腰炉和炉缸,顶炉上是热交换器,炉顶开口向上故称冲天炉,以焦炭为燃料。池窑主要由用耐火砖砌建的熔制池和蓄热室或换热室等组成,原料由熔制池的一端加入,天然气或者重油作燃料,原料经熔化、澄清、冷却等阶段后,由另一段引出而进行成型。冲天炉和池窑制备岩棉耗能严重,不适应当下国家倡导的节能减排的理念,甚至池窑在熔炼矿渣或岩石时对燃料及耐火材料要求严格,投资巨大,寿命短。

因此,电熔炉作为钢厂制备岩棉的设备是必然趋势。电热熔炉是利用电热效应供热的冶金炉,以电流通过导体所产生的焦耳热为热源的电炉,按电热产生方式分为直接加热和间接加热两种。

2 基于某钢厂的电熔炉热平衡计算

某钢厂预设计并利用电熔炉熔炼冶金渣制备岩棉。电熔炉整体长5.11 m,高1.67 m,宽0.82 m。壁层为20 mm钢板,内衬耐火材料:12 mm的复合绝热板,100 mm硅藻土,115 mm的高铝砖;内设两部分连通空腔体,圆柱形炉膛和长方体导流槽;每炉液态冶金渣最大容量不大于10 t,电极为500 kW;电熔炉入炉温度1 530~1 560 ℃,出炉温度1 440~1 490 ℃,炉壁外表面温度60 ℃,温度控制精度±15 ℃;入料流量3 t/h,出炉流量2.5~3.5 t/h,控制精度±5%。

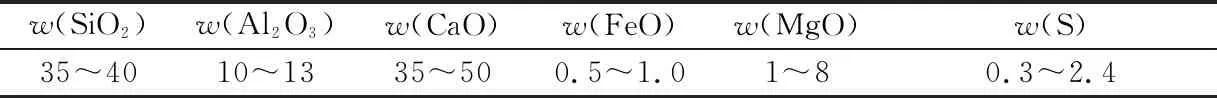

冶金渣主要成分如表1所示,各状态参数如表2所示:

表1 冶金渣成分构成 %

表2 冶金渣各状态参数

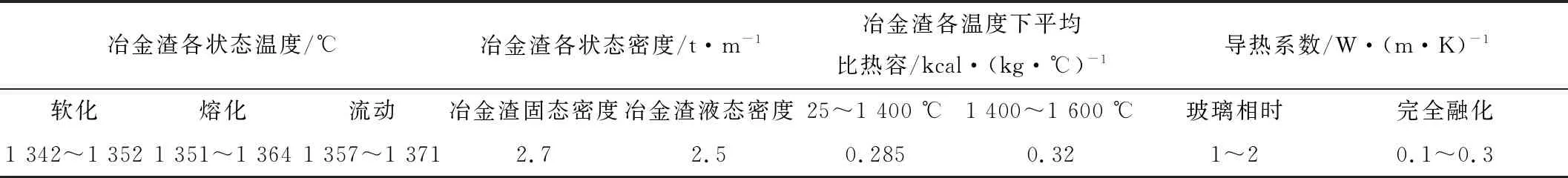

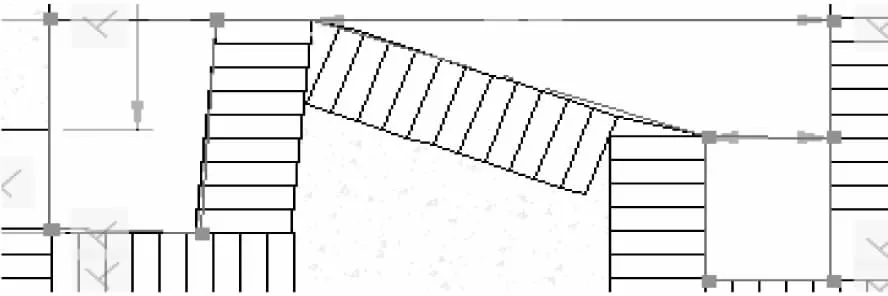

图2来源于设计单位为某钢厂提供的电熔炉CAD图样,针对特定工况依据原始数据,对电熔炉的热工分析,以冶金渣最大容量10 t计算举例。简化计算做以下假设:将圆柱形部分炉膛圆锥底面改成水平形状,将导流槽高低不平的底面取成等高的形状。

图2 某钢厂电熔炉几何剖面图

1)液面高度的确定

圆柱型炉膛的内径2 256 mm,导流槽的长1 881 mm,宽286 mm。

底面积:Sd=S1+S2=4.53 m2

(1)

(2)

(3)

式中:S1为圆柱形炉膛的底面积或其炉盖表面积,m2;S2为导流槽的底面积或其炉盖表面积,m2;H为液面高度,m。

而CAD图中的液面高度为0.836 m,因此基本一致,就按照CAD中的数据来算。

2)热平衡计算

以下产热量均以单位时间(1小时内计算)。

热平衡关系式:Qin+Qdj=Qout+Qsr

(4)

单位时间内入料质量Min取3 t,入料温度tin取1 823 K,cp为冶金渣体比热容:0.32 kcal/(kg·℃)。

Qin=cpMintin=6 228 768 kJ/h

(5)

电极单位时间产热量:Qdj=Pt=1 800 000 kJ/h

(6)

单位时间出料质量Mout取3 t,出料温度tout取1 723 K。

Qout=CMouttout=5 826 912 kJ/h

式中:Qin为单位时间内入炉冶金渣携带的热量,kJ/h;Qdj为单位时间内电极释放的热量,kJ/h;Qout为单位时间内出炉熔渣体携带的热量,kJ/h;Qsr为单位时间内炉内冶金渣的对外热损失,分为冶金渣体对底面和侧面的热传导和冶金渣体对炉盖或空气(无盖时)的热辐射,kJ/h。

(1)冶金渣体由于热传导散失的热量。

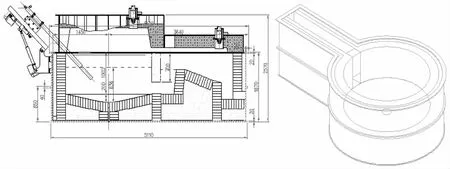

侧面积Sc由两部分组成,圆柱炉膛部分的侧面积和导流槽部分的侧面积。为了计算容易将导流槽的前后两个侧面积分为两个梯形一个长方形。左侧梯形的上底为404 mm,下底为346 mm,高度为585 mm;右侧的梯形上底为1 247 mm,下底为30 mm,高度为322 mm;矩形的长392 mm,宽300 mm;出口端侧面的长为553 mm,宽为286 mm。

图3 导流槽几何划分

假设底面Sd和盖子Stop的面积都是一样的:Sd=Stop=4.53 m2。

侧面和底面为热传导,盖子的散热为热辐射。取进炉温度与出炉温度平均值1 500 ℃作为冶金渣体的温度,设炉壁外表面温度60 ℃,钢板厚度,复合绝热板厚度,硅藻土厚度,高铝砖厚度。

侧面的传热量:

(7)

式中:λ1为钢板的导热系数,43.2 W/(m·K),由导热系数表查得;λ2为复合绝热板导热系数0.05 W/(m·K);λ3为硅藻土导热系数0.076 W/(m·K);λ4为高铝砖导热系数0.45 W/(m·K)。

底面和侧面相比,高铝砖和硅藻土的厚度都有所区别,底面硅藻土厚度δ3=405 mm,高铝砖的厚度δ4=230 mm。

底面的传热量:

Qd=3 862.09 kJ/h

(2)冶金渣体由于热辐射损失的热量。

设环境温度Thj为313 K,冶金渣温度Tgs为1 773 K时,冶金渣体对空气的辐射热量:

Qfs=qA3600=3 663 233.42 kJ/h

(8)

式中:q为冶金渣体对单位面积空气的辐射照度,kW/m2;σ为黑体辐射常数,其值为5.67×10-8W/(m2·K4);ε为冶金渣体发射率0.45;Tgs为钢水温度,K;Thj为环境温度,Qfs为冶金渣体对盖子的辐射热量,kJ/h;A为冶金渣向空气辐射的总面积,m2。

查文献[7]图9-7两长方形的表面的角系数与图9-9两同轴平行圆盘间的角系数。

(9)

Qfs=(Q1A1+Q2A2)×3 600=1 478 463.4 kJ/h

(10)

式中:X1,2为两长方形表面的角系数,约0.25(其中X=268 mm,Y=1 881 mm,H=400 mm);X3,4为两同轴平行圆盘间的角系数,约0.425(其中R2=R1=1 128 mm,l=1 003 mm)。

(3)热平衡检验。

有盖:

热收入项:Qin=6 228 768 kJ/h;Qdj=1 800 000 kJ/h

热支出项:Qout=5 826 912 kJ/h;Qc=20 749.642 kJ/h;Qd=3 862.09 kJ/h

Qfs=1 478 463.4 kJ/h

总热收入:Q∑in=8 028 768 kJ/h

总热支出:Q∑out=5 851 523.73 kJ/h

总热收入>总热支出

无盖:

热收入项:Qin=6 228 768 kJ/h;Qdj=1 800 000 kJ/h

热支出项:Qout=5 826 912 kJ/h;Qc=20 749.642 kJ/h

Qd=3 862.09 kJ/h

Qfs=qA3600=3 663 233.42 kJ/h

(11)

总热收入:Q∑in=8 028 768 kJ/h

总热支出:Q∑out=9 514 757.15 kJ/h

总热收入<总热支出;

在上述计算举例中,依据设备原参数。当电熔炉有盖时满足工艺热平衡,不需要额外添加热源即可理论上保证生产的发生;有时为保证气压稳定或向炉中通气,使得电熔炉无盖运行,相比有盖时其向空气辐射热损耗巨大,无法满足工艺热平衡的需要,因此需要对电熔炉加以改造,简单易行的方法是为此钢厂的电熔炉增加一个功率大于413 kW的电极;根据不同的设备及工艺条件,开启不同的电极功率,满足过程的热平衡。

3 分析与结论

电熔炉在满足热平衡的理论条件下,可以替代冲天炉或熔窑作为冶炼设备,利用冶金渣自带热量,可有效减少燃料的使用量与环境的污染,在节能减排的大背景下是冶金渣制备岩棉等高附加值保温材料的必然选择。

通过研究,得出以下研究结论:在热平衡计算中,发现热辐射损失占总热支出很大一部分。因此今后设计电熔炉要以降低热损失,其中包括优化炉口面积,减少炉料对空气的直接辐射为主;此外选择导热系数小的耐火材料,优化耐火层(保温层)厚度对热损失有轻微改善;在一定条件下,对冶金渣进行改性,降低熔融温度,提高电熔窑出口炉料温度等均对电熔炉降低热损失有作用。