高温低氧气氛下煤粉燃烧低NOx排放特性研究

贾明生,陈 赛,郭明高

(广东海洋大学 机械与动力工程学院,广东 湛江 524088)

中国能源生产和消费结构仍将以煤为主,2018年全年能源消费总量46.4亿t标准煤,其中,煤炭消费量占能源消费总量仍然有59.0%。众所周知,煤炭中的氮含量一般在0.3%~3.5%[1],通常都是有机氮。燃料型NO是煤燃烧时产生NO的主要来源,约占NOx生成总量的75%~90%。由于燃煤工业锅炉自身特点,选择性催化还原(SCR)与选择性非催化还原(SNCR)两种应用较广的烟气脱硝技术需要的温度窗口条件往往难以满足,因此,大中型燃煤电站锅炉烟气脱硝技术和设备尚不能直接应用于工业燃煤锅炉上。鉴于此,工业锅炉必须优先考虑采用低氮燃烧技术,这是控制燃煤工业锅炉NOx排放最主要也是较经济的技术手段。

1 煤燃烧NOx生成机理

煤燃烧过程中NOx的生成主要有三种途径:燃料型NOx、热力型NOx和快速型NOx。每种途径生成的NOx量是由煤种的自身特性、燃烧方式、燃烧温度和燃烧气氛等多种因素决定的,且每种途径NOx的生成又有各自不同特点。煤燃烧NOx排放量主要由NO来决定,在通常的燃烧温度下,NO占90%以上,NO2仅占5%~10%,其中NO2是由NO被O2在较低温下氧化而生成的。

1.1 燃料型NOx生成机理

燃料型NOx是指煤中含氮有机物如吡啶C5H5N、喹啉C9H7N、芳香胺C6H5NH2等,在燃烧过程中被直接氧化而生成的氮氧化物。煤中的氮以原子状态和各种碳氢化合物相结合,煤种含氮有机化合物的C-N键的键能为(25.3~63)×107J/mol,比空气中N2的N≡N键能94.5×107J/mol要小得多,因此在加热过程中易于分解释放[2]。煤中燃料氮的析出可分为挥发分析出和焦炭燃烧析出两个阶段,燃料型NOx在这两个阶段的分配比例受煤质和热解温度的影响很大。煤粉在燃烧过程中,首先在600~800 ℃发生热裂解,部分燃料N以NH3、HCN等气相氮化合物形式随着挥发分析出,称为挥发分N;另一部分燃料N则保留在焦炭中,称为焦炭N[3]。

1.1.1 挥发分N

挥发分N中占比最大的氮化合物是HCN和NH3,其占比不仅由煤种和挥发分的性质所决定,还与燃烧区温度密切相关[4]。HCN和NH3既是NOx的生成源,又是NOx的还原剂,二者对NOx的转化及还原机制十分复杂,目前尚未明确,关于挥发分N的反应机理的研究较多,其主流反应机制如下[5]:

HCN + O2→ NO + …E=280.3 kJ/mol

(1)

HCN + NO → N2+ …E=251 kJ/mol

(2)

HCN → NH3+ …

(3)

NH3+ O2→ NO + …E=133.9 kJ/mol

(4)

NH3+ NO → N2+ …E=113 kJ/mol

(5)

式中:E为活化能。研究表明,HCN和NH3对NO的还原比向NO的生成转化占据优势,但两个反应之间是相互竞争的,主要取决于燃烧过程所处的燃烧气氛。

1.1.2 焦炭N

挥发分N在燃烧初期即可与O2发生反应生成NOx,而焦炭N与O2反应生成NOx的反应活化能比焦炭本身的燃烧反应所需的活化能要高得多,因此,由焦炭N生成的NOx主要发生在焦炭的燃烧后期。

一些研究认为焦炭N的反应机制和挥发分N一样,先热解释放气相HCN、NH3等气相氮化合物,再与O2发生均相反应。但主流观点认为焦炭N的转化主要是在焦炭表面发生如下异相反应[5]:

O2+(-C)+ (-CN) → (-CO) + (-CNO)

(6)

(-CNO) → NO +(-C)

(7)

NO+ (-CNO) → N2O + (-CO)

(8)

焦炭表面同时也发生NO的还原反应:

NO +(-C)→ 1/2N2+ (-CO)

(9)

式中:(-C)、(-CN)、(-CO)及(-CNO)表示焦炭表面生成的络合C离子基团。式(9)反应中的NO被焦炭表面的络合C离子还原,该还原反应与煤种特性和燃烧温度密切相关[5]。

1.2 热力型NOx

热力型NOx是指供给燃烧的空气中的N2在高温下氧化而生成的氮氧化物,其生成量与燃烧的火焰温度、残留的O2浓度及反应物在高温区的停留时间密切相关。Zeldovich[6]通过大量试验研究,得到NO生成速率表达式为

d[NO]/d[τ]=3×1014[N2][O2]1/2exp(-542 000/RT)

(10)

式中:[NO]、[N2]、[O2]分别为 NO、N2、O2的浓度,gmol/cm3;T为绝对温度,K;τ为时间,s;R为通用气体常数,J/(mol·K)。

由式(10)可以看出,NO的生成速率与温度呈现指数关系,同时也受到O2含量和停留时间的影响。当燃烧温度T高于1 300 ℃时,热力型NOx就会生成;温度T高于1 500℃以上时,热力型NOx生成量将大幅度增加,温度每升高100℃,NO的生成速率将增大6~7倍。因此可以考虑从降低燃烧区O2含量、减少高温区停留时间和避免局部高温等几个措施来降低热力型NOx的生成。在工程实际中,强化煤粉的加热和着火过程,提高炉内煤粉燃烧温度,是提高煤粉燃烧的稳定性和煤粉的燃尽率的有效方法。鉴于此,在高温燃烧条件下,欲降低热力型NOx的生成就必须降低高温区的O2含量,在低氧环境下热力型NOx生成将会受到很大抑制。

1.3 快速型NOx

快速型NOx是燃料燃烧产生的CH原子团撞击空气中的N2,生成中间产物HCN和CN等,再进一步被氧化生成的NOx,其生成机理由弗尼莫尔(Fennimore)针对气体燃料、油燃料等碳氢化合物CH较多的燃料在欠氧燃烧条件下提出的[7]。

快速型NOx的生成受燃烧温度的影响较弱,随温度的升高,其生成量增加较慢。其生成速度快,在火焰锋面上形成。在比较富燃料燃烧时,当CH类原子团较多、O2浓度相对较低时才有利于其生成。快速型NO在煤燃烧过程中的生成量很小,一般只占总NOx排放量的5%以下,不作为讨论重点[8]。

2 煤燃烧NOx还原机制

2.1 挥发分的还原

挥发分中含有大量的碳氢类原子团和其他还原性气体成分,这些成分可以在燃烧区域形成局部强还原性气氛,并可以把NO还原成N2。在燃烧过程中,挥发分中的HCN和NH3等成分发生氧化或还原反应过程取决于燃烧区域的O2浓度,且氧化反应和还原反应的进行是相互竞争的[9]。当O2浓度较高时,燃烧区呈现氧化性气氛,HCN与NH3更多的参与氧化反应生成NOx;而当O2浓度较低时,燃烧区呈现还原性气氛,HCN和NH3更多的参与NO的还原反应生成N2,NOx的总生成量则取决于HCN和NH3的氧化和还原反应的竞争强度。

挥发分的析出量随着温度的升高而增大,在高温下煤粉中挥发分析出量大,燃烧剧烈。根据挥发分的反应机制,高温能够快速提供反应所需的活化能,从反应动力学角度分析,高温同时增大了氧化与还原反应的速度。由上述反应式(1)、式(2)、式(4)及式(5)可知,HCN和NH3反应生成NO的活化能大于还原NO所需的活化能,因此,高温下还原反应速率要大于氧化反应速率。挥发分的剧烈燃烧会快速消耗燃烧区的氧,在燃烧区形成强还原性气氛,增强HCN和NH3对NOx的均相还原反应。虽然高温会造成挥发分释放量增加从而增大了NOx生成量,但高温更有利于NOx的还原反应的进行,最终造成NOx生成总量略有下降,特别是在高温低氧情况下,挥发分的燃烧在强还原性气氛下进行,NOx的还原更占优势[10]。

GUPATA H等[11]研究表明,随着温度的升高煤的热解和气化速率明显增强,热解速率的增大导致更多的燃料N以挥发分N的形式释放,气化速率增大可促使更多的气相还原性自由基,如C、H化合物,参与NO的均相还原反应,在还原性气氛下,随着温度的升高均相还原反应速率明显提高。

2.2 焦炭的还原

根据焦炭的还原机制,NOx在焦炭表面的还原反应效果受到焦炭比表面积的大小、焦炭表面对NOx的吸附能力、焦炭活性、NOx的扩散能力等因素的影响。在高温下,挥发分析出量增加,焦炭中孔隙数量较多,增大了对NOx的吸附比表面积,并增强了NOx的扩散能力,促进了焦炭的异相还原;同时高温使焦炭表面C离子的反应活性增强,对NOx的化学吸附能力增加,减小了焦炭表面的传质阻力,焦炭表面异相还原反应加强[12-13]。因此从化学反应动力学角度来看,高温有利于NO异相还原反应的进行,并提高煤焦与NO的反应速度。氧浓度对焦炭NO的生成和还原反应影响复杂,由上述反应式(6)、式(7)可知,氧浓度高会促进焦炭表面活性C离子氧化反应的进行,降低焦炭表面活性C离子浓度,导致式(9)还原反应速率降低;在氧浓度较低时,焦炭表面会生成较多的络合C离子,强化焦炭表面的异相还原反应的进行。

有研究表明,在燃烧过程中,CO的存在对还原焦炭表面的NO有着很重要作用,高温低氧气氛燃烧时,在焦炭燃烧阶段会生成大量浓度的CO,高浓度的CO存在降低了焦炭还原CO的表观活化能,增大了NO的异相还原反应速率;同时较高的CO浓度直接强化了NO均相还原反应程度,从而降低了NOx的总量[14-15]。

2.3 NOx还原条件

由上述讨论可知,影响NOx生成和还原速率的主要因素是燃烧温度和O2浓度。低氧燃烧情况下NOx生成受到抑制,NOx的还原获得强化,且燃烧处于还原性气氛下,燃烧温度越高越有利于NOx还原反应的进行。

Bai等[16]对高温、强还原性气氛下煤粉空气分级燃烧特性进行了研究,研究表明,当主燃烧区过量空气系数不大于0.7,燃烧温度在1 200~1 600 ℃时,燃烧区处于还原性气氛下,随着燃烧温度的升高,NOx还原速率显著增加,1 600 ℃时还原速率最大,NOx生成量最少,对于高挥发分煤种,NOx生成量可低于150 mg/m3。

Du等[17]对一台600 MW壁挂式锅炉在高温、强还原性气氛下空气分级燃烧时NOx排放特性进行了数值模拟研究。研究结果表明,在高温还原性区域,随着温度的升高NOx排放量明显降低,在主燃烧区空气过量系数为0.7时,NOx的还原率可达到60%。

3 煤粉工业锅炉低NOx排放特性试验研究

针对目前国内燃煤工业锅炉普遍存在的NOx排放偏高、锅炉效率偏低等问题,开展了工业锅炉高效低NOx液态排渣煤粉清洁燃烧技术的研究和工程应用实践[18]。项目技术以液态排渣煤粉燃烧器为核心,在燃烧器内采用空气分级送风、高温低氧煤粉燃烧、旋风燃烧等组合技术,实现了煤粉燃烧过程中低NOx排放。

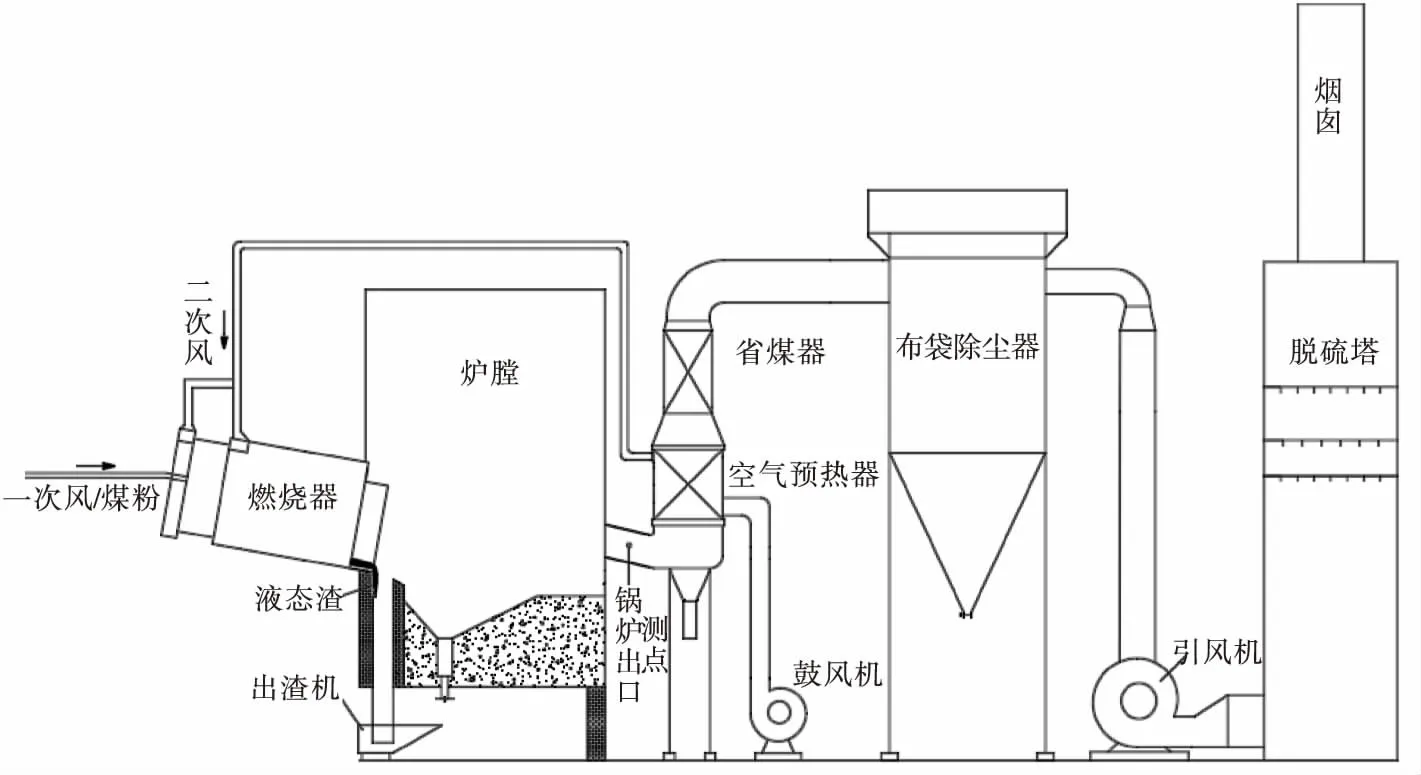

煤粉工业锅炉系统简图如图1所示。精确计量的煤粉由一次风送进燃烧器入口,助燃空气二次风通过分级送风送入燃烧器内。供入燃烧器的二次风是经过空气预热器预热至300 ℃以上,热空气有助于强化燃烧室内的燃烧工况,提高煤炭的燃烧效率,燃烧室内温度可达到1 500 ℃以上。同时,通过调节二次风进风量来控制燃烧器中O2含量,使燃烧器内煤粉在高温、低氧气氛下剧烈燃烧。煤粉主要在燃烧室中高温旋风燃烧,煤粉中的灰分在高温下大部分形成液态渣排到炉外,还原性高温烟气进入锅炉炉膛后,在炉膛区域补入三次风后完成进一步的燃尽。高温烟气在炉膛完成辐射和对流换热后进入后续空气预热器、省煤器、布袋除尘器、喷淋塔脱硫等单元,洁净烟气经烟囱排入大气[19]。

多年的工程应用实践表明,图1中的高效低NOx液态排渣煤粉工业锅炉系统正常运行时,烟气不经后续脱硝处理,NOx排放值始终低于150 mg/m3。

图1 高效低NOx煤粉工业锅炉系统简图

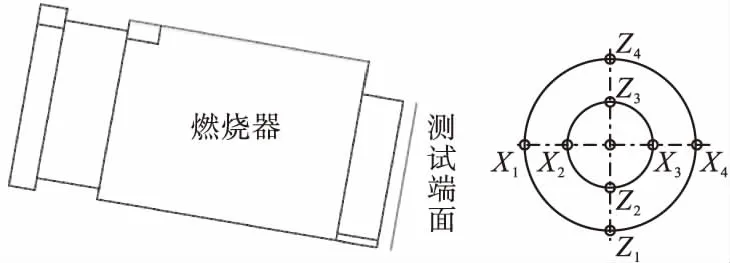

对一台搭载了高效低NOx液排渣煤粉燃烧器的5.6 MW有机热载体锅炉进行低NOx排放特性试验研究[3]。测试区选在燃烧器出口和锅炉出口两处,燃烧器出口测点的布置如图2所示,测试端面距离燃烧器出口230 mm,端面面积与燃烧器出口截面相同,测试端面水平和竖直方向各布置5个测点,外层4个测点分布于测试端面外缘,中间4个测点分布于测试端面径向中间位置,中心测点位于测试端面圆心处,测点位置见图2。

主要测试装置和仪器分别是自制的水冷式烟气取样枪、德国rbr ecom-D型便携式烟气分析仪和红外高温计。由于燃烧器出口温度1 500 ℃以上,取样枪材料选用耐高温的316L不锈钢,采用夹套式水冷冷却结构。测试时通过调节取氧枪的伸入位置来对各测点进行取样,烟气分析仪连接在取样枪尾部,对烟气样本进行检测分析。试验以伊泰3为试验煤种,各测点处的测试结果见表1。

图2 燃烧器出口测点布置

表1 烟气测试数据

试验所用烟气分析仪CO最大量程为10 000 mg/m3,用红外高温计测定的燃烧器出口处烟温均在1 500 ℃以上。从试验结果可以看到,在燃烧器出口测量端面上,O2浓度极低,在端面上多个测点处检测不到O2的存在,表明在这些地方的O2浓度非常低,而且CO均超过10 000 mg/m3,说明在燃烧器出口端面上处于还原性气氛,由此可以间接说明在煤粉剧烈燃烧的燃烧器内,呈现强还原性气氛。在此高温低氧气氛下,同时实现了抑制NOx生成和促进NOx还原的双重作用。

燃烧器出口端面测点结果显示,在O2浓度为0的测点处NOx浓度都较低,随着O2浓度的增大,NOx含量快速增加,表明O2浓度对NOx生成影响较大,低氧气氛有利于抑制NOx生成。

表1中烟气测试数据同时显示,锅炉出口测点处O2浓度为5.84%,CO含量由燃烧室出口超量程10 000 mg/m3至锅炉出口处降低到180 mg/m3,表明在炉膛中补入三次风使得可燃还原性CO等气体进一步燃尽;锅炉出口测点处NOx含量为127 mg/m3,较之燃烧器出口略有升高,表明在炉膛中富氧环境下只增加少许NOx生成。这是由于燃烧室中高温还原性烟气进入炉膛后,经测定炉膛温度在600~950 ℃,在此炉膛温度下,NOx生成量较少,因此NOx总量仍处于较低水平,验证了图1煤粉工业锅炉系统具备低NOx的燃烧特性。

4 结 论

(1)通过对三种类型NOx的生成机理及还原机理的分析,论证了高温低氧燃烧气氛下有利于抑制NOx的生成。

(2)高效低NOx煤粉工业锅炉系统的NOx排放特性试验表明,煤粉在燃烧器中处于强还原性气氛高温燃烧,能够有效抑制NOx的生成以及促进NOx的还原。炉膛燃烧区温度低,只生成少量NOx。锅炉总体NOx浓度控制在较低水平,不经后续烟气脱硝处理即能够实现NOx排放值低于150 mg/m3。