新型GLCC分离器的结构优化研究*

李天静 耿光伟, 唐建峰 倪玲英

1中海油石化工程有限公司

2中国石油大学(华东)

在油气开采、集输与石油化工工程管道中常常存在多相流状态,多相流动易引起管道内部压力瞬态急剧变化而达到部分介质的饱和压力,气体析出生成其他固态水合物,增加管道压降,降低输送效率,加快腐蚀速率,或造成管道计量元件精确性降低[1-5]。通常情况下,需经分离器分离实现分相输送、油气混相输送或单流相计量[6-7]。在气田开发的中后期含水率较高,传统分离器的分离效果并不能满足实际生产的需要,设计一种新型的高效分离器变得尤为重要。

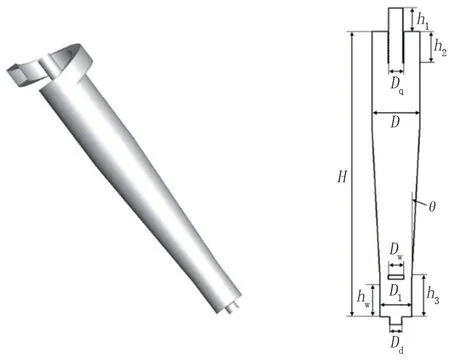

2004 年,中海油首次在JZ202NW 气田使用GLCC 分离技术,根据CFD11-6 平台GLCC 分离器的长期运行监测,生产效率有了显著提高,但依然存在诸多不足。本文对经典GLCC 分离器(图1)结构进行优化,形成一种新型的高效、快速、易安装、能抵抗段塞流剧烈扰动的分离器,适用于井口狭小空间作业,为海上或陆地油气田开发项目的设备选型提供一定的参考。

图1 经典GLCC分离器Fig.1 Classic GLCC separator

1 基本控制方程

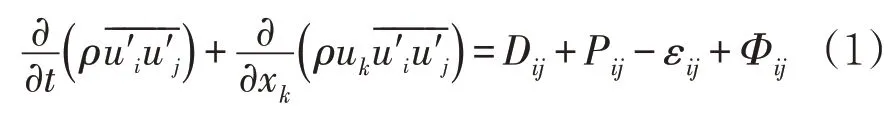

分离器优化过程各阶段其结构均比较简单,内部流场没有运动构件干扰,但对于多相流流动有着异常复杂的强湍流状态。雷诺应力RSM 模型和Mixture 模型可较好地模拟多相流在空间上的旋转分布状态,假定流体为不可压缩理想状态,通过雷诺应力模型中涉及的输运方程进行迭代计算,基本状态控制方程为

方程左端两项分别为应力随时间的变化率和对流项;右边四项分别为分子黏性扩散项、剪应力产生项、耗散项以及压力应变项,其函数关系式如下:

2 结构优化

国内外学者就多相流分离器结构对分离效率的影响做了大量研究,KOUBA与GOMEZ提出:对柱状气液旋流分离器进行结构设计及改进时,必须综合考虑旋流分离器各部位结构在变化时对分离性能产生的影响[8-9]。

蒋明虎、赵立新、李玉星、HREIZ等学者一致认为:分离器入口方式及在一定范围内加大截面尺寸,能有效地降低总体压力的损失,影响整体分离性能[10-14]。KOUBA指出:倾斜入口段可使气液两相实现分层,起到了预分离的作用[15]。GOMEZ 认为入口管倾角在[-25°,-30°]区间最佳[9]。WANG提出在矩形、圆形、月牙形入口截面中采用矩形最佳[16]。赵立新等分析了腔体长度和主直径对分离器分离性能的影响[11]。王庆锋等发现溢流管尺寸及布置形式对分离器性能有较大影响[17]。

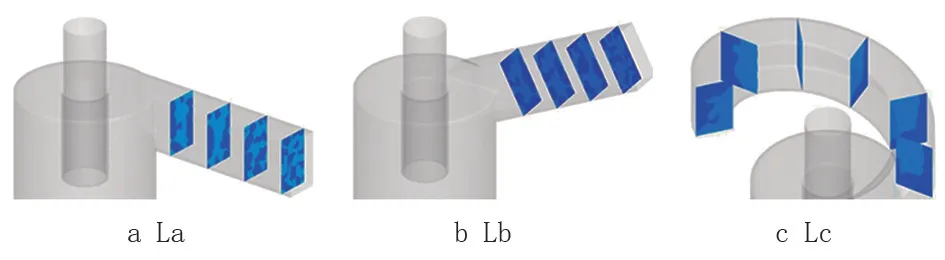

在上述学者对分离器研究的基础上,对于公认的有利于分离效率的基本结构形式,本文将直接选定。取矩形截面Ia作为入口截面形式,取直圆管式Oa作为溢流口设计样式,取椎体式筒体Kb作为腔体结构,取螺旋式Lc为入口方式,取Mc形式为稳流器设置样式,有关每一阶段的结构具体改进形式见表1。稳流器设置于靠近液相出口位置,一方面避免分离过程中腔体下部液相再次卷入旋流区,扰乱腔体内部流场,另一方面也有利于气体从上部溢流口排出,增加空气柱的聚气能力,提高分离效率。

表1 分离器结构优化Tab.1 Structure optimization of separator

3 结构优化计算验证

3.1 计算模型建立

(1)数值模型。采用SIMPLEC 算法作为数值模拟解法。压力插补格式选用PRESTO!。离散格式的选取对计算结果的精确性、稳定性以及收敛性有很大影响,常用离散格式有:First Order Upwind、Second Order Upwind 及QUICK 格式[18]。QUICK 格式虽然只有在网格质量较高的情况下才能达到求解收敛稳定[19],但它却克服了其他两种离散格式精度低、收敛性差的不足。由于旋流分离器内部旋流场复杂多变,对数值模拟的求解精度有较高要求,本文选用QUICK离散格式。

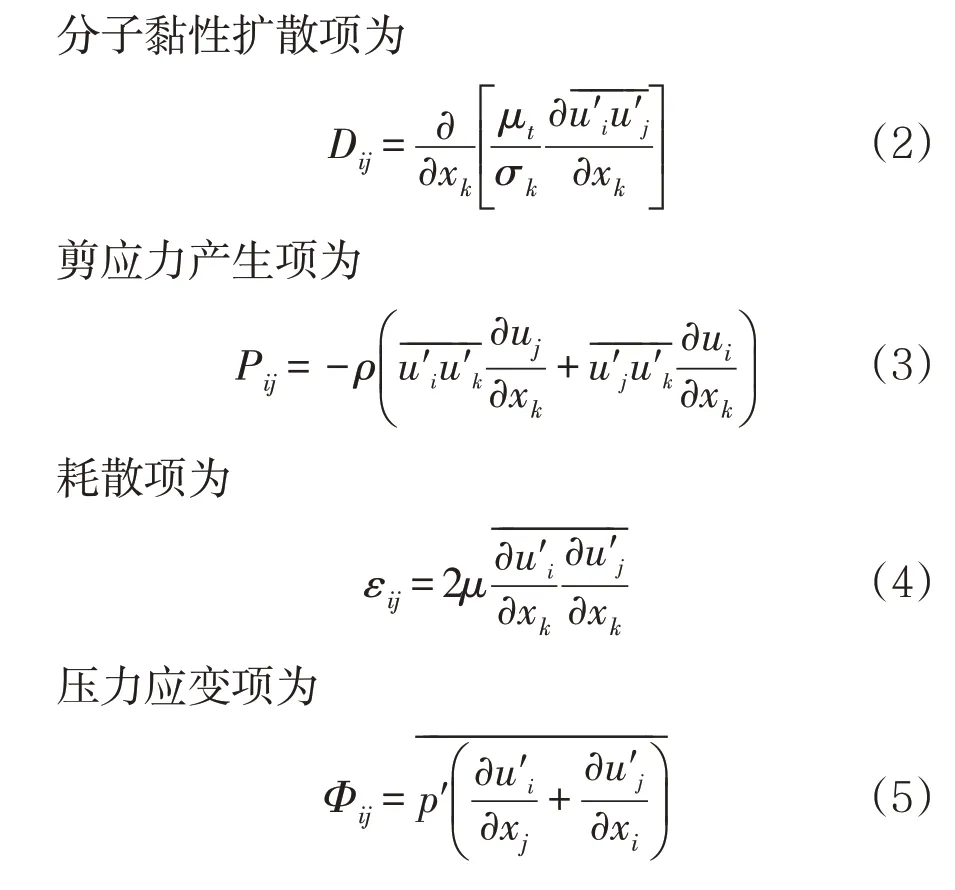

假定混合流体均匀分布,不可压缩,流体沿入口边界垂直进入分离器,入口边界定义为速度入口,初始设定入口速度为10 m/s,入口气相体积分数为10%,溢流口和底流口边界定义为出口,假定为完全发展的Outflow,固体壁面设置为无滑移边界条件,具体参数见表2。

表2 边界条件参数Tab.2 Boundary condition parameter

(2)几何模型。分别建立图2 所示的计算模型,在经典结构上依次添加稳流器,更改入口形式、溢流口形式、筒体结构形式,进行性能计算对比,计算时应用高阶离散格式,网格划分采用稳定性更好的六面体,便于迭代计算收敛。

图2 不同结构形式分离器Fig.2 Separators with different structure

3.2 稳流器对分离性能影响验证

分别计算Ma式经典分离器与Mb稳流式分离器的分离效果,通过气相分布云图(图3)可知:Mb稳流式分离器的性能效率优于Ma 式经典分离器,溢流口位置的气相浓度分布较大,并且气相运动稳定,聚集于旋涡中心轴向延续至底流口,同时气液两相界面区分度极为明显,旋转运动中未出现周围液相与气相搅浑现象。Ma 式经典分离器由于入口形式影响流体运动形态,气相出现波动。在此种工况下,气相波动失稳时还存在高速旋转,气相与周围分散在液相中的气泡碰撞融合,再破碎分裂出气泡融入到液相,使得液相中夹带的气相由两部分组成:一部分来自向底流出口分裂释放的气相;另一部分来自延伸到底流口处损失的气相。

图3 经典式与稳流式结构气相浓度分布云图Fig.3 Gas phase concentration distribuion cloud of classic and stead flow separator

通过图4 可知,稳流式GLCC 分离器的分离性能有很明显改善。经典式结构旋涡区流场较为紊乱,与筒体轴心对称性较差,且径向速度不足导致的轴心运移能力下降,易出现分离器底部携气严重、顶部溢流口排气不彻底的情况;稳流式结构内部流场稳定,气液两相运移轨迹对称性良好,旋流分区明显,提高了气液分离效率。

图4 经典式与稳流式GLCC分离器的分离流线图Fig.4 Separation motion pattern of classic and stead flow GLCC separator

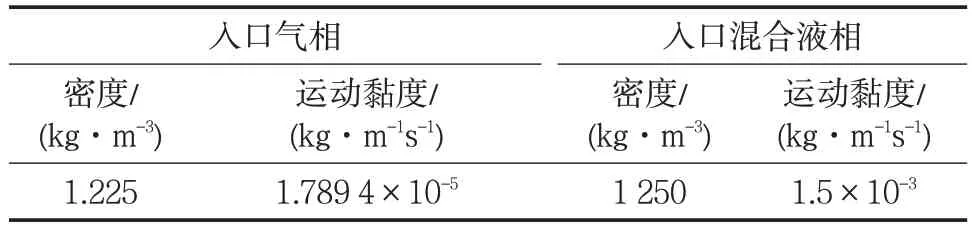

3.3 溢流口形式对分离性能影响验证

分别计算Oa直圆管溢流口式分离器与Ob渐缩溢流口式分离器的分离效果。通过对比两者的湍动能分布云图(图5)发现:Oa式分离器湍动能较大的区域主要集中在分离器底流口以及圆形稳流器下方;将溢流口形式变为Ob 式后,由于锥段处流体面积缩小,虽会增大轴向速度,但同时导致上下溢流口处湍动能急剧增大。溢流口处湍动能过高,引起分离出的气相波动幅值加大,不利于气相沿溢流口逸出。

图5 直圆管式与渐缩式溢流口形式的湍动能分布云图Fig.5 Turbulent kinetic energy distribution cloud of directround tube and reducing overflow port

溢流管两种结构形式对稳流式GLCC分离器分离性能的整体影响不大,如图6所示。相比于渐缩式溢流管,直圆管式溢流管在压力损失较小的情况下分离效率仅略微下降0.2%。在分离效率相差不大的情况下,考虑到制造难易,新分离器溢流管选用直圆管式。

3.4 入口方式对分离性能影响验证

分别计算表1 中La 切入式入口、Lb 蜗牛式入口与Lc 螺旋式入口分离器的分离性能,通过计算得到不同分离器速度场分布特性曲线。

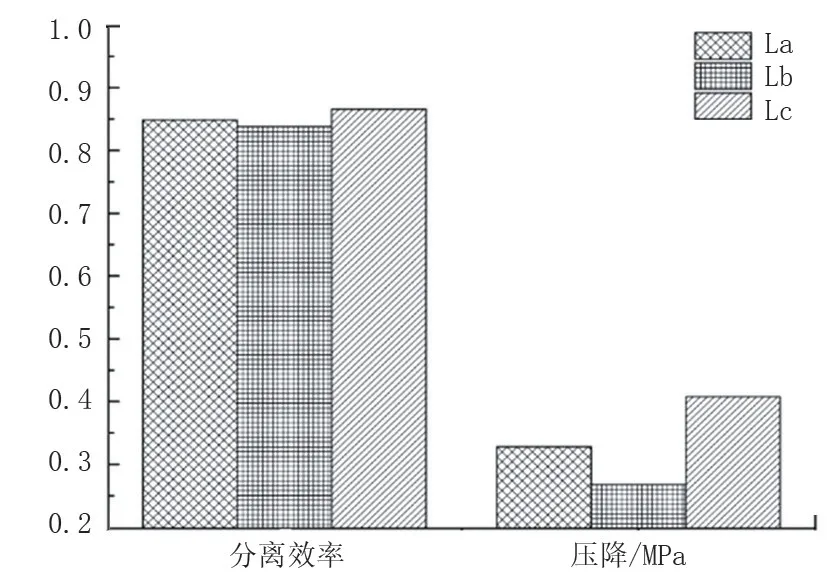

根据图7不同入口形式分离器的切向、轴向速度变化规律可知,轴心处轴向速度最高,且螺旋管式入口的上行区间要明显宽于另两种入口形式。切向速度呈组合涡特性,分别是靠近壁面的准自由涡和轴心处的准强制涡,在准自由涡与准强制涡交汇处存在一个切向速度最高点。通常情况下,用切向速度的值表征离散相所承受的离心力大小。根据图7可明显看出,Lc式入口的分离器气液两相所受的离心力大小差异明显,流体介质所承受的整体离心力要高于另两类入口形式,因此螺旋式入口更有利于气液两相的分离。

图6 不同溢流管形式的分离效率与压力损失情况Fig.6 Separation efficiency and pressure drop condition of different types of overflow pipe

同时,当入口形式改为螺旋式时,气液两相在入口管受到离心力作用,出现分层比较明显,有效加强了分离器的分离效率(图8)。

图7 不同入口形式GLCC分离器的速度特性曲线Fig.7 Velocity character curve of different entry form for GLCC separator

图8 不同入口形式的入口流型云图Fig.8 Entry flow type cloud of different entry form

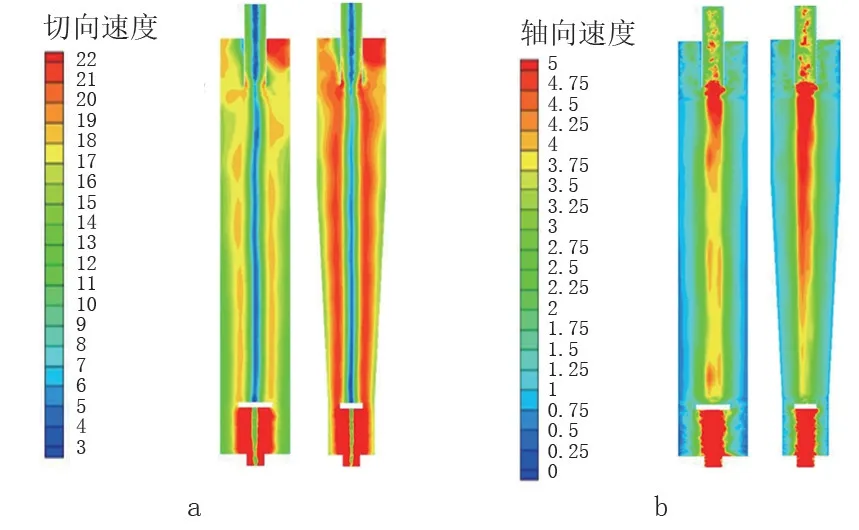

选取统一截面上气液比浓度值与平均压力值,根据图9中不同入口形式分离器的分离效率与压力损失情况可知,螺旋式入口的分离效率相比于切入式入口提高了近2%,较蜗牛式入口提高了4%。虽然螺旋式入口的分离器压力损失严重,但其主要损耗是用来提供气液两相的旋转动能,从而促进分离的进行。

图9 不同入口形式分离器的分离效率与压力损失情况Fig.9 Separation efficiency and pressure drop of different entry form

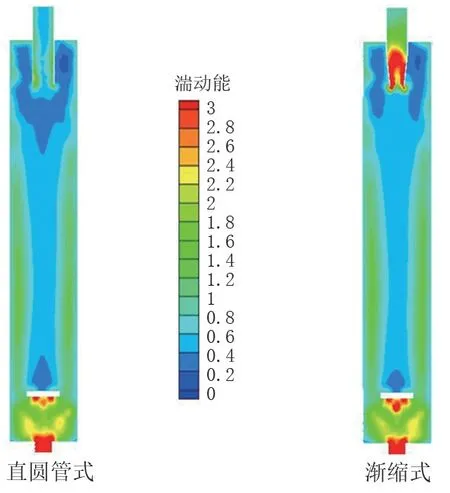

3.5 腔体结构对分离性能影响验证

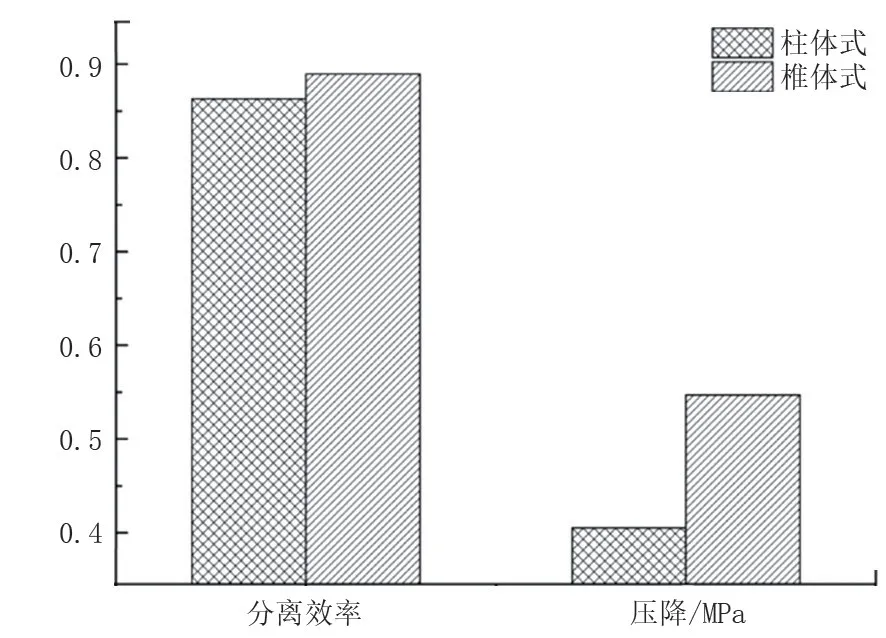

计算表1 中Ka 柱体式腔体与Kb 椎体式腔体的分离效果。不同筒体结构形式的GLCC分离器见图10,由不同筒体结构形式下的速度分布云图(图11)对比可知:椎体式腔体内介质切向速度在准强制涡处较小,准自由涡处较大,并且出现比较明显的分界,表明椎体式腔体产生的离心力要远大于柱体式;轴向速度较大位置均集中在上下溢流口处,数值上椎体式高于柱体式,表明前者分离效率高。

图10 不同筒体结构形式的GLCC分离器Fig.10 Different tube structure of GLCC separator

椎体式圆锥直径减小可提高分离流体的旋转速度,达到强化离心力场的作用,密度相对较大的介质在壁面浓度增大,导致旋流器壁到轴心的压力逐渐递减,分离液在旋流器壁的停留时间就会增大,促进流相的分离。

根据图12 可知,在分离器腔体中部直筒段改为椎体段虽使旋流分离器的压力损失增加0.15 MPa,但其分离效率得到了明显的改善,较柱体式的旋流分离器提高了3%。

图11 不同筒体结构形式分离器的速度分布云图Fig.11 Velocity distribution cloud of different tube structure of separator

图12 不同筒体结构形式GLCC分离器的分离效率与压力损失情况Fig.12 Separation efficiency and pressure drop condition of different tube structure of separator

4 新型分离器结构确定及验证

通过前文分析分离器结构改进过程及对应的计算验证情况,选定表1 中Ia、Oa、Kb、Lc、Mc 形式组合成为新型的稳流渐缩式气液螺旋分离器:入口采用矩形截面、螺旋式结构形式,底流管与溢流管均使用直圆管式,筒体采用渐缩式形式,并添加柱状稳流器,如图13所示,对应结构参数见表3。

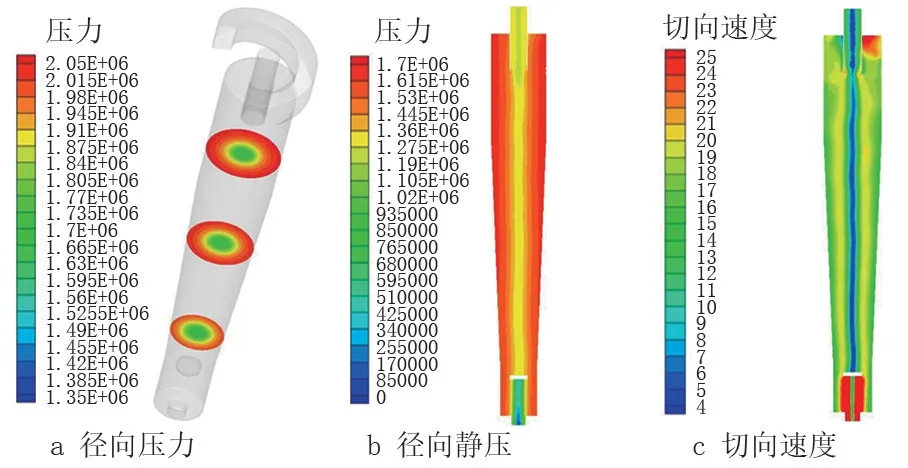

根据结构优化数据建立计算模型进行流场分析,得到新型GLCC分离器的压力分布云图及速度分布特性。通过图14、图15 可知,径向压力分布从壁面到涡心逐渐变小,轴向方向上涡心处压力逐渐减小,溢流管处压力达到最小值;切向速度分布云图中,涡心处速度较小,沿径向方向逐渐增大,在溢流管处达到最大值。结合压力分布与速度分布的特点,验证了速度与压力成反比的流场特点。单一截面上的轴向速度依然近似呈倒“V”形,切向速度呈“M”形分布,但在量级上得到一定程度的提高,即增大了液滴在管壁的停留时间。

表3 稳流渐缩式气液螺旋分离器初始结构尺寸参数Tab.3 Size parameter of separator initiating structure with steady flow reducing gas-liquid spiral

图13 新型分离器结构Fig.13 Structure of novel separator

图14 压力、速度分布云图Fig.14 Distribution cloud of pressure and velocity

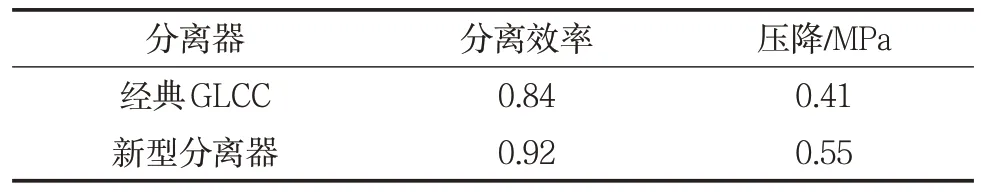

对比新型分离器与经典GLCC分离器的分离效果(表4)可以发现,新型分离器在分离效率上提高了8.0%,同时也增大了14%的压降,压降的提高主要是由于螺旋式进口产生的,在上文的分析中提到螺旋式入口产生的压降提高了分离器内介质的流速,进而提高了分离效率。综合分析,新型分离器具有结构简单、体积小、分离效率高的特点,适用于海洋平台狭小作业空间,具有广阔发展前景。

图15 速度特性曲线Fig.15 Velocity characteristic curve

表4 新型分离器与经典分离器性能对比Tab.4 Performance comparison between novel and classic separator

5 结论

以伊拉克某油田开发为研究背景,在原有经典GLCC 分离器的结构基础上优化形成一种新型的高效分离器,并基于FLUENT 软件,采用雷诺应力RSM 模型和Mixture 模型对其分离效率进行计算验证。

(1) 稳流器扰乱流场准自由涡发展而避免了底溢流口处已分离的液相再次卷入旋流区,增加了气柱凝聚力,降低了介质切向速度,轴向压力梯度变化明显,提高了分离效率。

(2) 渐缩式锥形腔体强化离心力场,降低旋流器壁到涡心的压力,增大流相在旋流器的停留时间,促进介质分离的同时也在一定程度上增大了压降。

(3) 螺旋式入口使得混合流体在螺旋管内就实现分层,但也极大地增大了压降,压力的损失主要用来提高介质在切向、轴向的旋转动能,增大密度较大流体的停留时间,促进分离。

(4) 根据计算初步确定了新型分离器的结构形式,明显提高了气液分离效率,而溢流口尺寸及插入距离、螺旋入口的螺距、介质入口速度、黏度等问题依然影响着分离效率,未来可通过离散颗粒随机轨道模型分析颗粒浓度及停留时间或气泡破碎过程来进一步优化结构参数。