替换保温材料对某工程设计的改善性分析

周 宏

( 浙江省天正设计工程有限公司,浙江 杭州 310030)

在化工建设项目的设计中,经常碰到需要输送或者存储温度较高的介质,这就需要用到保温材料,对设备管道进行保温,以减少热损失。保温材料的选用在于化工建设项目的设计中只是很小一部分,容易被忽略。一个合适的保温材料可以节省能耗、提高安全性,起到良好的节能降耗的作用。

1 保温材料简介

所谓保温是一种使热量的散发传导速度减慢的措施。一般我们常把导热系数小于0.2W/(m·K)的材料称为保温材料。例如石棉、珍珠岩等。

保温的主要作用是为了减少供热介质在输送过程中的热量损失,以便节约燃料,保证供热质量;保温还有一个作用是使管道外表面温度不超过60℃,避免烫伤运行及检修人员。

因此好的保温材料应具有导热系数小,吸水性低,机械强度较高,在使用温度范围内不变形、不变质、可燃性小、不腐蚀金属,易施工、成本低的特点。

2 设计现状

某厂生产车间用到导热油加热甬道。原设计中导热油管道的壁温大概220℃,导热油管道直径DN100,保温材料采用了岩棉,保护层采用了铝皮,已经运行使用了两年。现场发现设备管道的外观上,明细出现了松垮塌陷的现象,尤其顶部保温层明显变薄凹陷。导热油管道进出车间的局部管道上出现腐蚀现象。导热油管道法兰连接处有渗漏,集聚在岩棉保温层中,引起过局部闷烧现象,所幸发现及时。

3 原因分析

3.1 保温管道的保温层局部有塌陷现象

岩棉、泡沫石棉等属于软质保温材料,软质保温材料优点是形状适应性强,价钱便宜;缺点是抗压性差,易粉化塌陷,吸水吸油性强,再利用率低。由于岩棉、硅酸铝等纤维类制品靠粘合剂结合,泡沫石棉用发泡剂发泡成型。粘合剂和发泡剂都是有机物,长期受热易分解,一般使用年限3~4年,3~4年后即使没有拆装过也会由于粉化塌陷等原因保温效果大打折扣,热损很大。岩棉等软质保温材料本身强度也不够,没有足够的抗压力和抗折的强度,在设备、管道上应用一段时间后,就会出现松垮和下坠现象。在现场会明显看到了顶部保温层变薄,使整体保温效果显著变差了。

3.2 在保护层不严密的地方有蓄水现象,局部管道外壳有腐蚀现象

进出车间的管道会被淋雨,保温材料的保护层不严密的地方有蓄水现象,造成了部分管道腐蚀加快,这可能导致未到使用寿命就需要提前更换管道,带来不必要的浪费。

3.3 测得保温层外侧温度超过45℃

对多孔材料而言,当它受潮后,液态水会替代微孔中原有的空气;而在常温常压下,液态水的导热系数约为0.59W/(m·K),空气的导热系数约为0.026W/(m·K),液态水的导热系数远大于空气的导热系数,所以含湿材料的导热系数一般大于干燥材料的导热系数,而且含湿量越高,导热系数也会越大。如果在低温下水分凝结成冰,由于冰的导热系数约为2.2W/(m·K),所以结冰后整个材料的导热系数也变大。

岩棉保温材料的亲水性比较大,吸湿后导热系数增大,保温性下降,导致保温层外侧温度升高,热损失增大。

3.4 管道保温层局部出现过闷烧现象

原设计采用的软质岩棉保温材料,空隙率较大。导热油系统的管路的法兰处有少量泄漏时,泄漏大都被保温材料吸收了。等到发现有漏的时候,前后两片法兰之间的整段管子都已经吸饱和了。当导热油管外壁温度较高,导热油渗漏到保温层,释放的热量被包裹在保温层中不易导出,而使得其温度逐步上升,当超过自燃点时就引起闷烧。

4 解决方案

考虑选择防水性好,硬度高,导热系数较小保温性好的材料替代原岩棉保温材料,来解决现存的问题。

硅酸钙耐火性好,一种不燃原材料,耐火材料等级标准为A1级,在遇到火灾的时候,板材不燃烧,不会产生具有刺鼻性气味儿的毒烟;有良好的防水性能保温性温材料;耐热性好,在使用温度范围内不变形;保温性好,导热系数比其它硬质块状绝热材料低;抗菌防霉耐老化,环境友好;强度好,属于硬质保温材料,采用耐碱玻璃纤维、木浆作加强材料,没有用到有机粘合剂。所以强度较好,不容易塌陷。

本案采用硬质硅酸钙替代原有的岩棉作为保温材料。

5 效果分析

5.1 节能降耗效果分析

选择了硬质硅酸钙的保温材料进行更换原有的保温材料。采用的保温厚度与原保温材料厚度相同,对绝热层外表面能耗损失进行测算,具体如下:

Q= (T0-Ta)/ { [D1/(2λ)〗 ( LnD1/D0)+1/αs}[1],W/m2;

Q—— 绝热层外表面的热损失,W/m2;

T0——管道外壁的维持温度,℃;

Ta——环境温度 ℃;

λ——保温材料的导热系数,W/(m℃),;

D1——绝热层外层,m ;

D0——管道外径,m;D1= D0+2δ;

δ——保温层厚度,m;

Ln——自然对数;

αs——保温层外表面向大气的散热系数,W/(m2℃)。

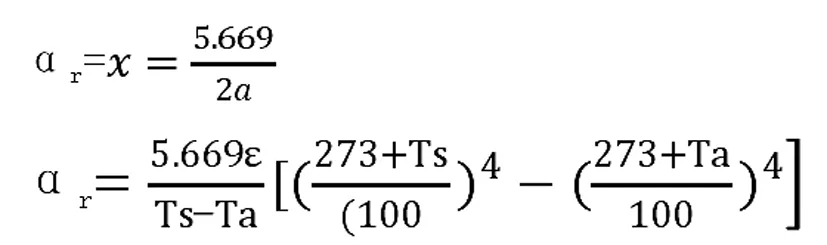

外表面换热系数αs=αr+αc。

式中:αr——绝热结构外表面材料辐射换热系数[W/(m2·K)];

ε——绝热结构外表面材料的黑度,ε为铝皮,取0.3.;

Ts——绝热层外表面温度,℃。

无风时,对流换热系数αc:

式中:αc——对流换热系数[W/(m2·K)];

D1——绝热层外径,m。

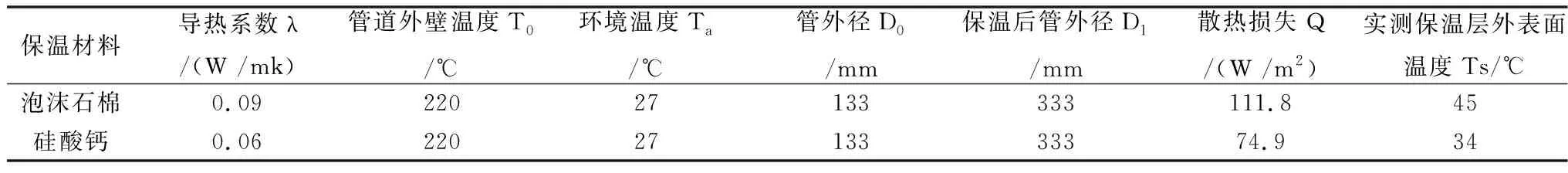

节能降耗效果对比见表1。

表1 节能降耗效果对比

说明:从以上每平方米绝热层外表面表示的热损失量计算结果可知,散热损失都小于《工业设备及管道绝热工程设计规范》GB 50264-97 附录B“当设备管道外表面温度T 0为220℃时,绝热层外表面最大允许热损失量Q 值常年运行工况123W/m2”;保温层的设计厚度及选用材料正确合格。

从岩棉改用硬质硅酸钙为保温材料后,保温材料外侧的散热损失减少了36.9(W /m2)。

按车间内导热油管道1000m计,管径DN100,保温层厚度100mm计,经计算保温材料外侧的散热损失减少了:36.9×3.14×0.333×1000×860/1000=33181.7kcal/h。

天然气的热值以8400(kcal/Nm3)计;1kW=860kcal/h;天然气单价按3.2元/ Nm3计;连续工况,按一年7200h计。

从岩棉改用硬质硅酸钙为保温材料后,经测算一年可以大约节约费用:33181.7×7200/8400×3.2=9.1万元。

5.2 安全性分析

5.2.1 闷烧可能性降低

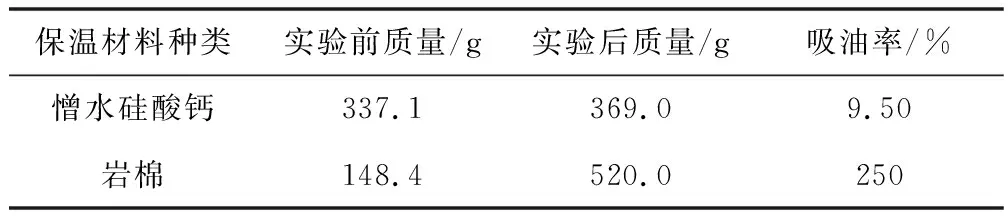

在原车间中,发生过保温层闷烧现象,所幸及时发现。现采用硬质硅酸钙作为保温材料,硬质硅酸钙吸油率较小,大大减少了吸饱渗漏的油的可能性,也减少了闷烧可能性。以下是做了一个简单的测试的数据:采用尺寸相同保温材料进行浸油试验;试验用油为90#柴油;油渗透的时间为24h。实验结果如下表2:说明憎水硅酸钙的吸油率约9.5%,岩棉的吸油率约250%,憎水硅酸钙的吸油率远小于憎水硅酸钙的吸油率。

表2 保温材料吸油量的测定

5.2.2 强度增大,不易塌陷

现有硬质硅酸钙作为保温材料,材料的硬度较好,是无机硬质绝热材料中强度最高的保温材料。不容易塌陷而造成保温效果下降。

6 结论

本案将原来的岩棉保温材料用硬质硅酸钙替代,节约了能耗,节省了生产费用,增加了运行的安全性。在工程设计中,保温材料的选择也是设计的一部分,合适的保温材料,可以节能减耗,降低运行费用,在设计中应加以重视。