PEM型电解水制氢设备在电厂的应用

孙邦兴,杨 华,骈 松

(中国船舶集团有限公司第七一八研究所,河北 邯郸 056027)

作为火电厂重要组成部分的发电机组,在实际的运行过程中会因为电力的损失导致产生大量的热量,需采用冷却剂对发电机组进行冷却。氢气比重小、扩散快,具有高导热性(为空气导热系数的8.4倍),并且易于输送,因而经常作为机组的冷却介质[1]。为保证冷却发电机组内氢气的充足,一般需要在电厂内设置供氢站。根据布置方案的不同,电厂内氢站有以下三种情形[2]:一是电厂内安装电解水制氢装置,在需要时自行制备氢气用以供应;二是电厂购买瓶装的压缩氢气,在需要时用以供应;三是电厂接通供氢管道,直接满足厂内氢气的需求。在上述三种方案中,后两种需要外购氢气,而电厂内的电能比较富余,安装制氢设备有利于节约运营成本,因此许多大型火电厂都是安装制氢设备,通过电解水制得氢气并贮存于专门的储氢罐中,用以在发电机组需要冷却介质时提供氢气。

根据电解质种类的不同,水电解制氢技术可以分为碱性水电解制氢技术、固体氧化物水电解制氢技和质子交换膜(proton exchange membrane,PEM)水电解制氢技术和三种[3]。采用碱性液作为电解质的碱性水电解制氢技术是最早发展起来的电解水制氢技术,也是到目前为止技术最为成熟、成本最为低廉的电解水制氢技术,也正因为如此,电厂内制氢站的制氢设备最常用的技术是碱性水电解制氢技术。但碱性电解制氢技术有电解质电导率低、电解槽效率低和工作电流低的缺点[4],为改善这种状况,以高分子聚合物作为电解质的PEM电解水制氢技术得以发展,且其有工作电流密度高(最高可达10000~30000A/m2)和体积小的优点,目前被认为是发展前景最广阔的电解水制氢技术[5]。本文将从PEM电解水制氢技术的原理及其经济性等方面评估该技术在大型发电厂制氢站中推广使用的可行性。

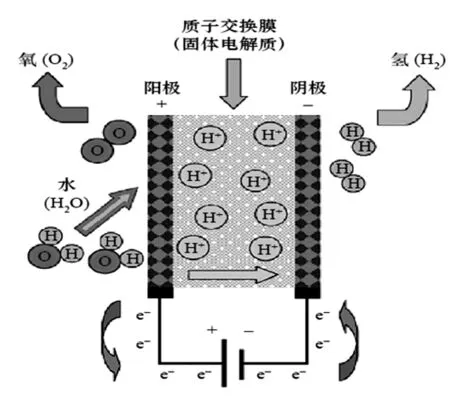

1 PEM纯水电解制氢技术的原理

图1 PEM水电解原理图Fig.1 Schematic diagram of water electrolysis for PEM

PEM型电解水制氢技术的原理如图1所示。电解槽小室由膜电极、质子交换膜等组成。膜电极及其喷涂在其表面的催化剂作为PEM型电解槽的核心部件,很大程度上决定了电解槽及整个制氢设备的性能。碱性电解水制氢设备的电解槽小室所用的中间隔膜通常为无机的石棉隔膜或者非石棉隔膜,对于氢气和氧气的隔绝效果较差,会导致最终的产品氢气的纯度较差,而PEM型电解水制氢设备的电解槽采用的高分子聚合物质子交换膜只能通过氢离子,会使产品氢气的纯度较高。当PEM型电解水制氢设备运行时,电解质纯水在电解小室的阳极经催化反应被分解为氧气、电子和氢离子。氢离子以水合氢离子的形式通过质子交换膜,并在电解小室的阴极处得电子发生还原反应生成氢气[6]。

2 PEM型电解水技术在电厂的应用分析

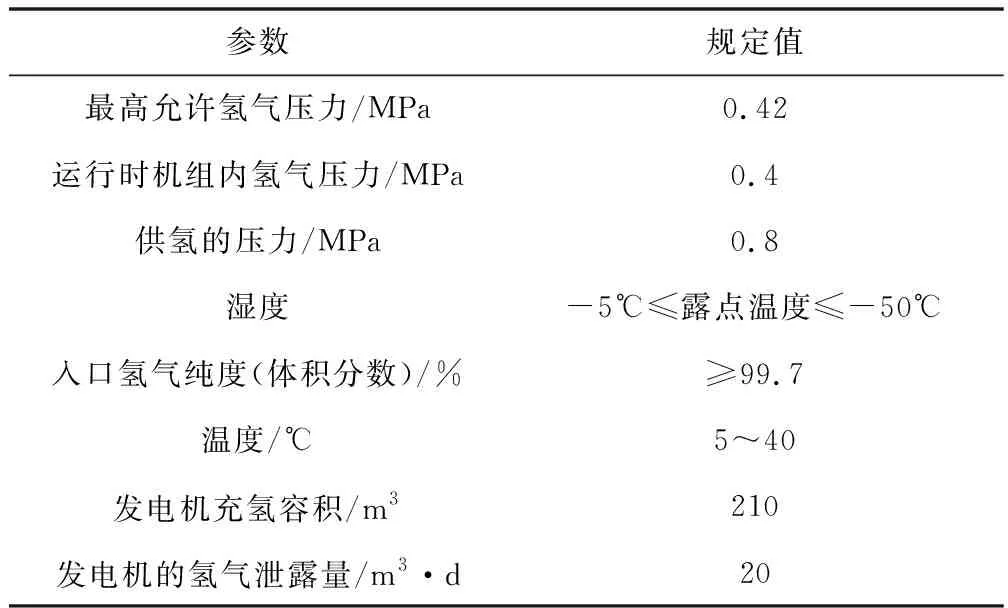

当火电厂的发电机组采用氢气作为冷却介质时,对于提供的氢气的纯度、湿度和压力等参数有严格的要求。当供氢的压力高于规定值时,会造成机组内氢气的泄露,使得冷却效果下降;而当氢气的压力低于规定值时,将难以保证冷却发电机组的氢气量,也会使得冷却效果下降。当氢气纯度低于规定值时,一方面会使氢气的冷却效果因氢气下降而变差,直接影响到发电机的效率[7],另一方面,发电机组的绝缘性也会因氢气纯度的下降而下降,对于发电机的安全运行将产生严重威胁[8]。实验数据表明:如果发电机组内的氢气纯度下降1%,将会造成发电机内的转子损耗和通风损耗增加11%[9]。表1为某超超临界发电机组对冷却介质氢气的相关参数的规定值。

2.1 制氢设备的制氢量及选择

火力发电厂化学设计技术规程要求,发电厂自建的电解水制氢设备的总的容量能力应能保证氢冷机组的正常氢气消耗量以及在7天之内为1台最大功率的发电机组制取一次启动充氢量之和。根据上述表1所示的该氢冷发电机组的参数,其所需配备的电解水制氢设备的能力应为10Nm3/h。单台碱性电解水制氢设备和PEM型电解水制氢设备的制氢能力就能满足上述要求。

表1 某超超临界机组启动所需氢气参数Table 1 hydrogen parameters required for the start-up of an ultra-supercritical plant

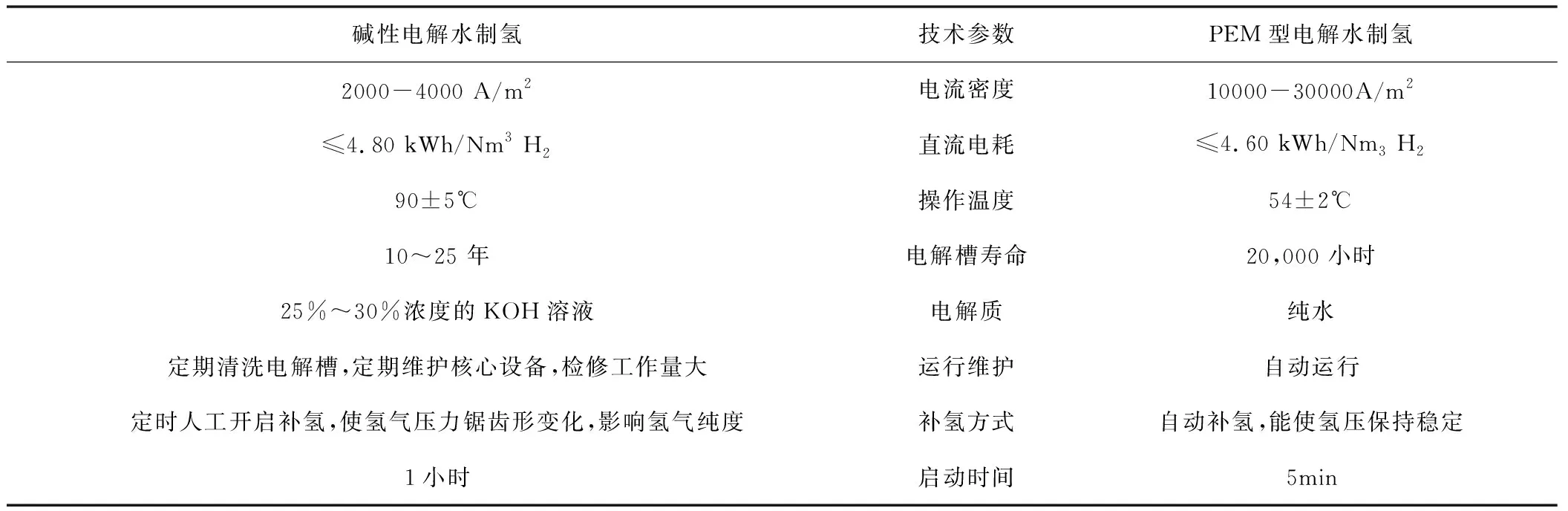

2.2 2 种电解水制氢的技术比较

碱性电解水制氢系统主要由电解槽、碱液分离器、洗涤器、冷却器、碱液过滤器、碱液循环泵、自动补水装置、碱液制备及贮存装置、氢气纯化装置以及在线式的氢气纯度检测装置等模块组成,工艺流程相对较为复杂。PEM型电解水制氢设备只需要纯水作为电解槽中电解质,同时其质子交换膜对氢气和氧气的阻隔作用良好而使系统的流程结构大为简化[10]。PEM型电解水制氢与碱性电解水制氢技术参数比较如表2所示。

表2 碱性和PEM型电解水制氢技术比较Table 2 comparison between alkaline electrolysis and PEM electrolysis for hydrogen production

从表2可以看出,与碱性电解水制氢技术相比,PEM型电解水制氢技术有以下几个优点:

(1)质子交换膜只允许水合氢离子单向通过,能够对反应产物氧气和氢气起到良好的隔绝作用,因而其产生的气体纯度较高,安全性较好。而碱性电解水制氢设备的电解槽多采用无机的石棉材料或者非石棉材料作为小室的中间隔膜,对气体的隔绝效果较差。

(2)PEM型电解水制氢设备的电解槽小室的电极间距较小,采用直喷法技术的电解槽的极间距可以做到200μm以下,使得电解槽的结构更加紧凑,同时能够极大的降低小室的工作电压,因而制取单位体积氢气的能耗也将降低。

(3)PEM型电解水制氢设备采用纯水作为电解质,相比碱性设备采用氢氧化钾或者氢氧化钠溶液作为电解质,能有效降低电解质对于制氢设备电解槽和管道的腐蚀,对环境也更友好。

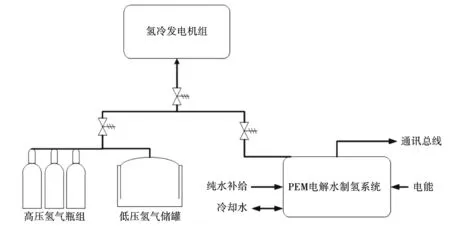

(4)维持额定的氢气压力,对于保证发电机组的稳定运行和发电系统的安全性有着至关重要的作用。现在普遍采用的间隔补充氢气方式会造成氢气压力的波动不稳,从而造成导热的不稳定以及氢密封压力的波动。而PEM型电解水制氢设备的可以从0到100%之间任意智能连续调节氢气的制取量,且响应时间短,可以与发电机直连,实现自动化补氢,如图2所示。采用直联补充氢气的方式能使得氢气的压力和纯度稳定在机组的设计要求。

图2 PEM电解水制氢设备与发电机直连示意图Fig.2 Schematic diagram of direct connection between PEM electrolytic water hydrogen production equipment

正式基于上述显著的技术优势,使得PEM型电解水制氢技术在实际生产中的应用也原来越广泛。

2.3 PEM型水电解制氢技术经济性分析

发电机组的冷却效率、风擦损耗、发电效率乃至发电机组的寿命在很大程度上受氢气纯度的直接影响。氢气的纯度的提高在使机组的冷却效率提高的同时,也会大大降低因发电机组高速旋转而造成的风擦损耗。国外某大型发电机组设备制造厂商的试验研究表明,单台发电能力为1000MW的发电机组,如果发电机组内的氢气在额定压力时,将氢气纯度从95%提高到98%后,将降低685kW的风擦损耗,即氢气的纯度每提高1%便可以节约228kW的能源浪费。对于上述表1某2×660MW超超临界的发电机组,氢气纯度每提高1%,单台机组便能减少166kW的风擦损耗。按照每年8000小时的发电时间计算,共节能166kW×8000h=1328000kW·h,按照电价0.25元/( kW·h)计算,每年每台机组可节省33.2万元,2台机组每年便可节能66.4万元。

正因为PEM水电解制氢所具有的这些技术优势,使这种先进的制氢技术在国内和国外的电厂都得到了广泛的应用。

3 结论

PEM电解水制氢技术是一种安全、清洁、高效的制氢技术,相比传统的碱性电解水制氢设备,有着不可比拟的技术优势。虽然目前PEM电解水的制氢成本较碱性电解水制氢设备的成本较高,但通过上述的经济分析可以看出,其设备本身的成本劣势可以通过运行时经济优势进行弥补。