连续精馏生产优等品DMF的模拟研究

邓丽雪,史勇春

(1.山东科院天力节能工程有限公司,山东 济南 250101;2.山东天力能源股份有限公司,山东 济南 250101)

N,N-二甲基甲酰胺(DMF)是一种重要的有机化工原料和优良的有机溶剂,广泛应用于聚氨酯(PU)浆料、石油化工、合成纤维、橡胶、颜料染料、有机反应、医药、电子等行业中[1]。近年来随着DMF生产规模的不断扩大,市场竞争日趋激烈,如何能够生产出更高品质的DMF成为行业竞争的关键要素之一。优等品DMF因其具有良好的特性,可满足电子行业和高档聚氨酯(PU)浆料行业,已经越来越受到DMF生产企业的重视[2]。

Aspen Plus是基于稳态模拟、优化、灵敏度分析和经济评价的大型化工流程模拟软件,可以用来进行新工艺流程的开发研究、新装置设计、旧装置改造、生产调优等多种化工过程的模拟。该软件拥有强大的数据库和准确的单元操作模型,保证了模拟结果的准确性[3-9]。

本文结合某化工厂DMF装置产品升级改造项目,对公司现有DMF产品进行分析检测发现,与目前市场上优等品DMF进行比较, 本化工厂生产的DMF产品中DMF纯度偏低,而且产品中重组分含量偏高,重组分主要包括N,N-二甲基乙酰胺(DMAC)和甲基乙基甲酰胺。经分析研究,生产优等品DMF需新增设一套DMF精馏系统对现有DMF产品进一步提纯,分离出重组分。本文利用Aspen Plus V8.6化工流程模拟软件,以增设的DMF精制塔为主要研究对象,研究DMF精制塔的理论板数、进料位置、回流比、进料温度对分离结果的影响,确定最佳工艺改造方案,为优等品DMF精制系统的设计提供可靠的理论依据。

1 Aspen Plus模型建立

1.1 现有DMF产品组成

某化工厂DMF装置现有DMF产品经分析检测物料组成详见下表1。

表1 现有DMF产品组成Table 1 The composition of DMF products

1.2 优等品DMF主要指标

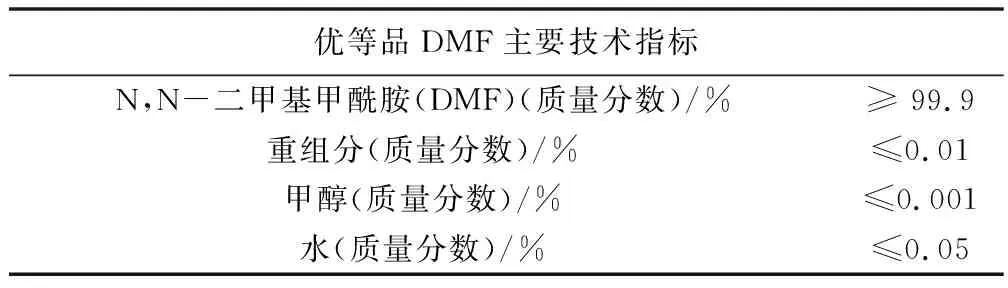

目前市场上优等品DMF主要技术指标详见下表2。

表2 优等品DMF主要技术指标Table 2 The main technical indexes of superior DMF

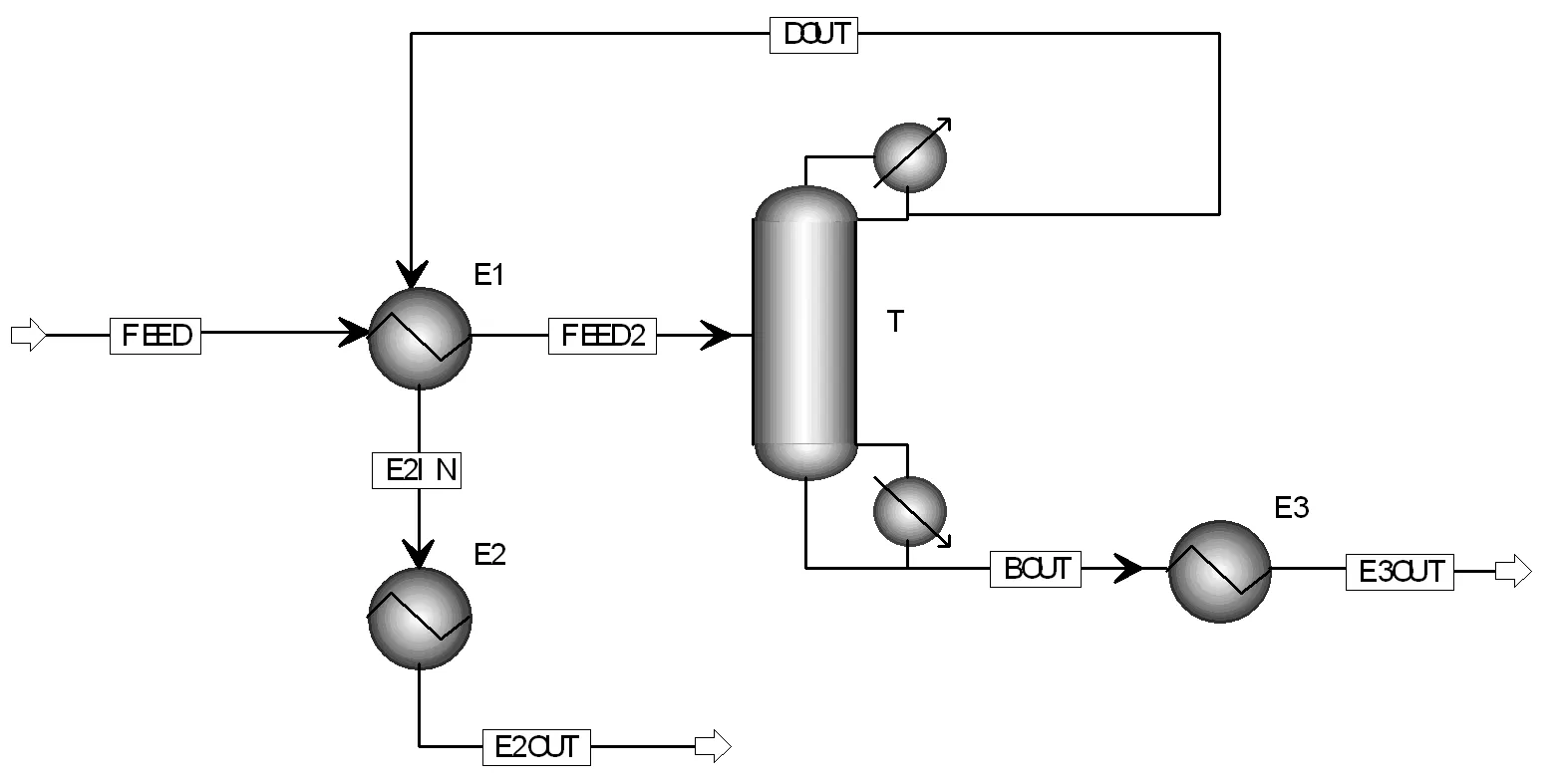

1.3 工艺流程改造方案

DMF精制塔分离DMF和重组分的主要工艺流程如图1所示,以公司现有DMF产品为原料,进料参数设置为温度25℃、压力0.5MPaG、流量6250kg/h。原料首先经过原料预热器(E1)预热后进入DMF精制塔(T)。DMF精制塔(T)塔顶采出优等品DMF,优等品DMF先经过原料预热器(E1)给原料提供热量,然后经过产品冷却器(E2)冷却后送入罐区;塔釜采出重组分经重组分冷却器(E3)冷却后送入罐区。DMF精制塔(T)采用负压操作,操作压力为绝压0.021MPa。

图1 DMF精制塔主要工艺流程图Fig.1 The main process flow diagram of DMF distillation column

本文以DMF精制塔(T)为主要研究对象,首先利用Aspen Plus V8.6中的精馏简洁计算模块Dstwu模块进行简洁计算,初步确定理论板数、进料板数和回流比,然后利用精确计算模块RadFrac进行核算,并利用灵敏度分析(Sensitivity)研究理论板数、进料位置、回流比、进料温度对分离结果的影响。

2 结果与分析

2.1 理论板数的确定

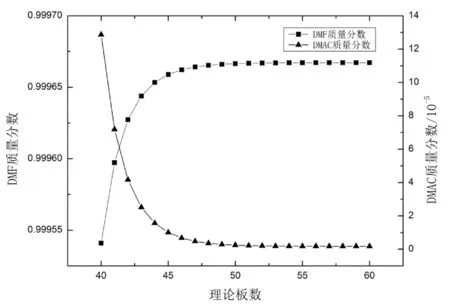

理论板数是影响精馏效果至关重要的一个因素,理论上理论板数越多分离效果越好,但是理论板数的增加又导致设备投资费用的增大。因此选用合理的理论板数至关重要。在操作参数不变的情况下,考察理论板数对DMF精制塔分离结果的影响。模拟结果如图2所示。

图2 理论板数对DMF精制塔分离结果的影响Fig.2 The influence of theoretical stages

由图2可知,塔顶DMF的质量分数随着理论板数的增加而增大,塔顶DMAC的质量分数则随着理论板数的增加而减小。当理论板数增加到52块时,塔板数的增加对分离结果的影响不再显著。经综合分析确定最佳理论板数为52块。

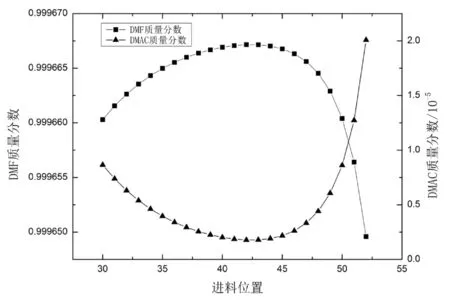

2.2 进料位置的确定

进料位置影响精馏塔内的气液相平衡,从而影响分离效果[9]。理论上进料位置由塔顶向塔釜移动的过程中,塔内精馏段塔板数增加,提馏段塔板数减少,使轻重组分在精馏段存在更多传质空间,使得塔顶产品中轻组分含量增大,重组分含量减小。固定全塔理论板数52块,其它操作参数不变的情况下,考察进料位置对分离结果的影响。模拟结果如图3所示。

图3 进料位置对分离结果的影响Fig.3 The influence of feed stage

由图中3可知,随着进料位置的增大,塔顶DMF质量分数是先增大后减小的过程,当进料位置在42块塔板时,DMF的质量分数达到最大值;同时塔顶DMAC的质量分数是先增小后增大的过程,当进料位置在42块塔板时,DMAC质量分数达到最小值。经综合分析确定第42块板为最佳进料位置。

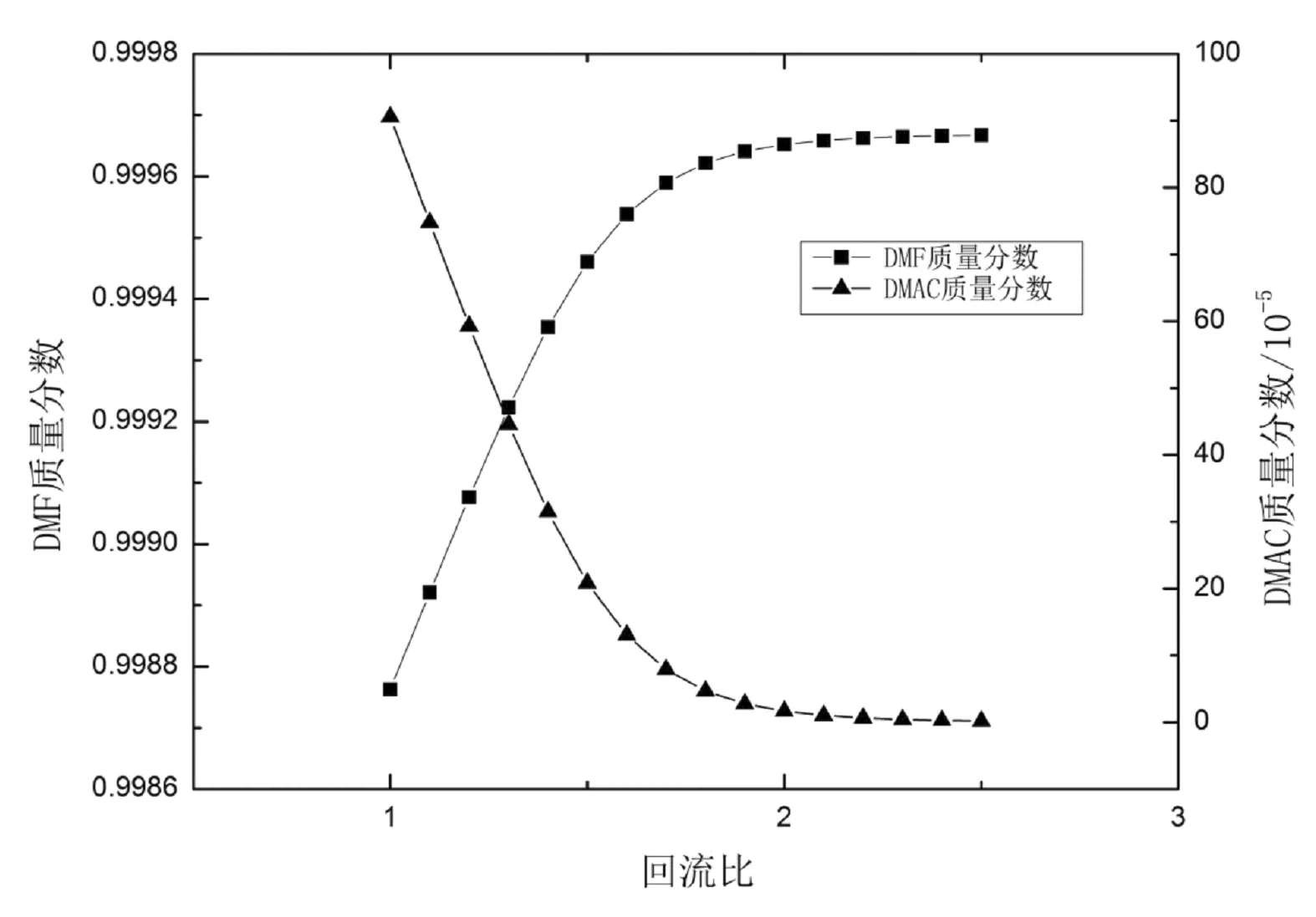

2.3 回流比的确定

回流比是影响精馏塔操作费用和投资费用的重要因素,通过调节回流比能够有效的调节塔顶和塔釜产物的纯度;同时回流比的大小也是影响精馏塔再沸器负荷大小的关键因素之一。固定全塔理论板数52块,进料位置在42块塔板,其它操作参数不变的情况下,考察回流比对DMF精制塔分离结果的影响。模拟结果如图4所示。

图4 回流比对DMF精制塔分离结果的影响Fig.4 The influence of reflux ratio

由图4可知,随着回流比的增大,塔顶DMF的质量分数逐渐增大,当回流比为1.9时,增大回流比对DMF质量分数的影响不再显著;塔顶DMAC的质量分数则随着回流比的增大而减小,当回流比为1.9时,增大回流比对DMAC质量分数的影响不再显著。但是随着回流比的增大,再沸器负荷会增大,导致精馏塔操作费用和投资费用增加。综上所述在满足分离要求的条件下,确定最佳回流比为1.9。

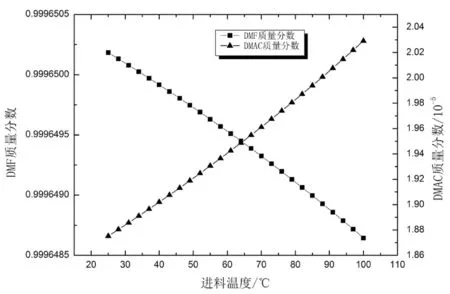

2.4 进料温度的确定

固定全塔理论板数52块,进料位置在42块塔板,回流比为1.9,其它操作参数不变的情况下,考察进料温度对DMF精制塔分离结果的影响。模拟结果如图5所示。

图5 进料温度对DMF精制塔分离结果的影响Fig.5 The influence of feed temperature

由图5可知,随着进料温度的增大,塔顶DMF的质量分数逐渐减小,塔顶DMAC的质量分数则随着进料温度的增大而增大,说明进料温度的增加不利于塔顶DMF纯度的提高。但是进料温度越低,进料的过冷度越大,导致再沸器负荷增大,使得精馏塔操作费用和投资费用增加。综上所述在满足分离要求的条件下,确定进料最佳温度是85℃。

3 结论

本文利用化工流程模拟软件Aspen Plus V8.6,对DMF精制塔进行了详细的模拟研究,确定了DMF精制塔的最佳工艺条件为全塔理论板数为52块,进料位置为42块塔板,回流比为1.9,进料温度85℃,精馏塔操作温度100~105℃,操作压力为绝压0.021MPa,此时DMF精制塔顶DMF质量分数≥99.9%,重组分含量≤0.01%,DMF收率≥97.3%,满足优等品DMF的要求,为DMF精制塔的详细设计提供了可靠的理论依据。