PCBA闭环控制式MES建设方案

张伟 王威 王羚薇

(长春光学精密机械与物理研究所 吉林省长春市 130033)

印制电路板装配(PCB,printed circuit board assemble)企业越来越多面对的是短周期、低成本、高要求的市场需求。企业要想在瞬息万变的市场竞争中站稳脚跟,得以生存发展,必须采用先进的生产模式,快速响应客户订单需求。为此,一方面需要通过增加制造过程的可视化、柔性化,降低产品的废品率;另一方面要保证优化预测和计划调度,减少生产的待机时间。只有通过确保生产设备高效利用和信息快速反馈才能最大化地实现生产的高效。

目前,许多企业通过采用企业级管理信息系统(ERP)使生产管理水平和市场竞争力有所提高。但通常只能处理历史或预测数据,不能及时、准确地反映当前生产现场的设备状态和生产数据。导致企业资源计划层缺乏有效的设备实时信息支持,控制环节不能得到有效优化的调度与协调。因此,企业迫切需要一个集成的、实时的IT系统来协调和控制生产。制造执行系统(MES,manufacturing execution system)正是满足这种需求的生产信息系统。

1 PCBA行业的信息化现状及问题

PCB板组装行业特性决定了如果某一环节出现问题,将造成整批在制品的报废。因此需要实时、灵敏地监控关键生产参数并定位出错位置,给予正确的报警提示信息。同时,对部分重要参数进行自动回控调整。事实上,PCBA中的SMT生产线是典型的数字化生产线,由一个个独立的、先进的数字化加工单元组成,然而,由于设备厂商数据接口和格式各不相同,相互之间的信息传递仅仅是停留在前后工序设备的上料、下料通知等表层交互,与上层管理系统缺乏信息的集成与统一,设备信息不能集中共享。这种信息不统一、存储分散无序的状况使得数据分析与利用更为困难。若通过人工查看显示屏或磁盘备份的方式完成,则会大大增加工作量、降低工作效率,准确性也无法得到保障。

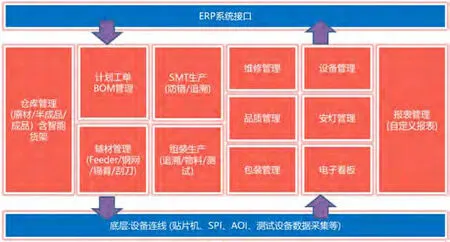

2 面向PCB装配的闭环制造执行系统(C-MES)功能架构

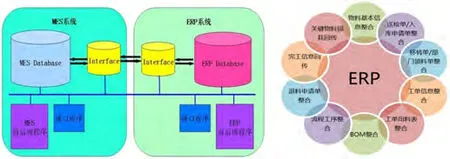

在PCBA企业中构建MES系统的主要目标是通过关注生产条件变化,利用信息技术实现生产组织的快速响应。相对于ERP系统MES能够提供一种额外实时与详细的控制。MES和ERP系统之间的关系如图1所示。当客户下订单后,由ERP系统生成主生产计划并传递产品细节,如产品类型、加工数量和交货期限给MES系统。MES通过调度来有效地管理资源和控制生产系统的运作。并将信息传给ERP,由ERP更新信息。也就是说MES是控制层和ERP之间的重要链条,是通过协同各种活动来实现订单的快速执行。

3 面向PCBA的C-MES实施

3.1 实施拓扑图建立

图1:MES系统功能模块示意图

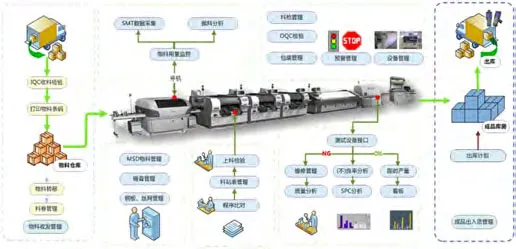

图2:SMT段实施拓扑图

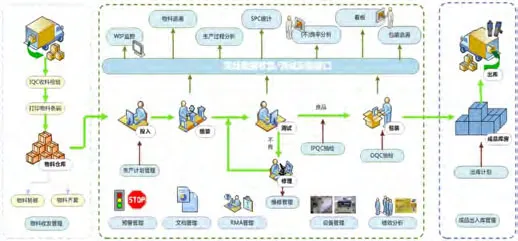

图3:组装段实施拓扑图

图2给出了SMT段的拓扑图。首先是物料的收检和分包,由智能扫码系统对物料进行识别和处理,然后是SMT产线管理,包括辅料管理、物料用量检测、上料检验,包装/预警/设备管理以及质量和SPC分析等,最后是成品库房的出入库管理。

图3给出了组装段的实施拓扑图。系统留有现场数据的收集/测试设备接口,值得注意的是该阶段的操作过程中数据的收集和测试需要人工参与完成的环节较多。而数据获得后的处理分析与统计则仍由系统智能完成。

3.2 实施步骤

闭环制造执行管理系统C-MES的实施步骤包括:接口管理、工单计划管理、仓库管理、生产管理、质量管理、设备管理和监控管理,各部分功能独立又互有关联,顺序执行。

3.2.1 接口管理

MES与ERP的数据对接方式如图4所示。

图4:MES与ERP的数据对接框图

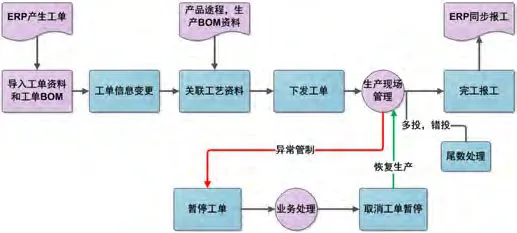

3.2.2 工单计划管理

工单计划管理包括计划排产、生产任务查询、达成率状况查询、齐套率报告、工单延期报告等内容。工单状态包括以下内容:

(1)下发:工单导入并选定生产流程后,将工单进行下发。这是生产线针对该工单的数据采集才可进行。

(2)生产中:在系统中该工单有一笔数据采集成功后,工单状态将自动变为“生产中”。

(3)取消下发:对“下发”状态工单进行回退,选择新的生产工艺或退回到初始化状态。

(4)暂停:对生产中的工单进行暂停,生产线停止数据采集。当实际业务发生变化导致生产停滞时,用户可以采取该方式控制数据流转,防止错误信息进入系统。

(5)取消暂停:对暂停状态的工单进行取消暂停,工单状态转换为生产中。如果在暂停时,产品工序BOM发生了变更,取消暂停操作后,新的产品工序BOM将对该工单生效。

(6)完工:当已经投入到某工单的产品数量=已完工数量+报废数量时,可以进行关单的处理,工单完工表示该工单的生产任务已经完成,该过程是不可逆的。

工单计划管理流程如图5所示。

图5:工单计划管理流程图

3.2.3 仓库管理

仓储管理系统是制造执行系统的关键组成部分,通过物料系统接口获取料号信息。根据来料单据进行来料检验。根据来料单打印唯一码条码。唯一码条码信息可由厂家统一打印或由工厂内部自定义打印(唯一码包含料号、数量、日期、批次、厂商信息等)。二维码系统及编码信息示例如6所示。

图6:二维码系统及编码信息示例

物料的出入库业务流程如图7所示。

图7:物料出入库管理流程

3.2.4 生产管理

生产管理的内容较多,包括工厂建模、SMT防错件、数据收集、辅材管理、包装管理、成品出入库管理、维修及返工作业、产品追溯、客诉管理、E-SOP管理、权限管理、绩效管理等。其中,SMT防错件、数据收集、物料管理是核心内容。

SMT防错件:通过导入防错件系统,可以有效的杜绝接料换料造成的错料问题,同时后续再也不用记录换料记录表,能节省操作员工的作业时间,提高生产效率。首先,开启机台自动读取条码功能,机台底层通讯,实现无缝对接。实时抓取机台生产效率及控制机台停线功能。(需要购买上位机通讯接口)通过移动智能小车连接方式,实现快速备料、续料。唯一料盘作业模式。防止错位和错件生产,自动记录员工备料、对料、续料、卸料、异常操作信息。自动完成扣料追溯以及物料预警。

图8:C-MES数据采集系统示意图

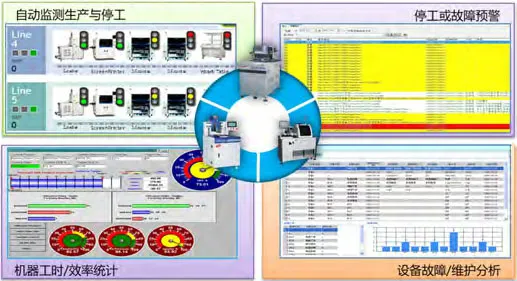

数据收集:设备数据采集模式包括设备开放接口方式、机台文件转档方式、机台数据库方式和RJ45连线方式。采集内容包括设备生产数据、设备测试结果、设备运行数据等。通过以上资料收集实现生产讯息、设备状况、安灯自动报警、OEE分析等相关功能。测试数据可以从设备中自动采集,支持有网线接口,串口的设备(需要客户提供设备接口文件),支持人工手动输入。C-MES数据采集系统示意图如图8所示。

物料管理:C-MES系统通过对物料,特别是特殊物料的管控来保证产品的质量。SMT生产特殊物料一般包括锡膏/红胶、PCB裸板、湿敏/静电敏感元器件以及钢网、刮刀和喂料器等。SMT特殊物料类型及管理如图9所示。

3.2.5 质量管理

质量检验涵盖来料、过程、首件和终检所有环节,包括检验项目设定、检验计划设定、检验标准设定等功能。质量检验流程如图10所示。

3.2.5 质量管理

设备管理提供设备档案、设备保养计划、设备点检、设备维修、备品备件等管理。形成设备管理数据库,便于对设备过程的追踪和查看,最终形成设备状态维护的功能和设备统计报表的相关查询。部分模块如图11、图12所示。

图9:C-MES系统SMT特殊物料管控

图10:C-MES系统质量检验流程

图11:设备保养维护模块

图12:设备监控模块

4 结束语

MES系统的实施可以有效的提高PCB装配企业的管理效率,特别是在仓储方面可实现供应商及物料关键信息追踪,通过电子货架或智能料仓的导入,降本增效,实现智能化管理;同时可以真正实现全过程的质量追溯,这在军方航天等高可靠应用场合尤为关键,同时,通过各种智能防错手段保证产品的质量和高效生产,此外系统还可根据分析生产数据对团队人员的绩效管理提供依据,是PCB装配企业发展的趋势。