纯电动汽车电池散热管理的对比研究

董玉灿 张礼宪 孟庆发 张景涛 杨继群

摘 要:锂电池由于其出色的电化学性能被广泛应用于纯电动汽车,温度是影响锂电池储电和安全的主要因素,在温度过高下工作导致电池性能快速衰退,甚至引发热失控。文章基于锂电池储电机理,分析了温度及其他影响因素,对比研究电池散热管理各方式特点,为电动汽车散热系统的选择和研发工作提供参考。关键词:电动汽车;锂离子电池;散热管理;冷却方案中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2020)10-01-04

The Research on Battery Thermal Management of Pure Electric Vehicle

Dong Yucan, Zhang Lixian, Meng Qingfa, Zhang Jingtao, Yang Jiqun

( Zhongtong Bus Holding Co., Ltd, Shandong Liaocheng 252000 )

Abstract: Lithium batteries are widely used in pure electric vehicles due to their excellent electrochemical performance. Temperature is the main factor affecting the storage and safety of lithium batteries. Working at high temperatures leads to rapid decline in battery performance and even thermal runaway. This article analyzes the temperature and other influencing factors based on the principle of lithium battery storage motors, and compares and analyzes the characteristics of various methods of battery heat management to provide a reference for the selection and research and development of heat dissipation systems for electric vehicles.Keywords: Electric vehicle; Lithium ion battery; Thermal management; Cooling methodCLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2020)10-01-04

前言

新能源汽車在环境保护和能源利用方面极具优势,我国作为全球最大的汽车生产和销售国,在新能源乘用车发展道路上做出了卓越贡献。动力电池是新能源汽车的唯一动力来源,其工作温度直接影响整车的安全和续航里程等方面。已有研究者选择两种热管理方式进行比较[1],本文根据原理对比电池各散热管理方式的特点,对新能源汽车选择合理的方式控制电池的工作温度具有重要意义。

1 温度对锂电池的影响机理

锂电池中的磷酸铁锂电池和三元锂电池具有能量密度高、工作温度范围广、循环寿命长和安全可靠的优点,被广泛用于新能源汽车的动力电池。但锂电池在充放电过程中产生可逆反应热、欧姆热、极化热和副反应热,电池的发热量主要受其内阻及充电电流的影响。工作温度过高一方面使长期处于低电位的阳极还原电解液,造成活性锂离子的损失,导致电化学性能的下降;另一方面,高温导致阳极还原电解液的副反应增加,反应的无机产物沉积在阳极表面,阻碍锂离子的脱嵌,加速电池的老化[2]。AhmadA. Pesaran研究表明,当电池工作温度超过40℃后,每增加10℃,电池的循环寿命就会减半。电池组在新能源汽车电池仓内排列紧密,单体电池产生的热量累积使电池组内部出现温差,导致单体电池衰减速率不同,破坏电池组的同一性,电池组性能降低[3]。电池的温度与充放电电流呈正相关,当小电流充放电时,电池组的最高温度位置在其中间不易与外界发生热交换的位置,当大电流充放电或极耳结构设计不合理时,电池组的最高温度在极耳处。温度过低时电化学反应速率降低,还可能在阳极形成“锂枝晶”,刺穿隔膜与阴极连接造成短路,甚至引起电池的爆炸。因此,根据动力电池的特性和工作环境合理设计电池散热系统,不仅可提升整车续航性能,也可提升整车的安全可靠性。

2 动力电池的散热方式

动力电池的热管理方式有很多种,在系统内部安装蒸发器、水泵、加热芯或燃料加热器的方式称为主动式冷却,只利用动力电池周围环境带走热量的方式成为被动式冷却。按照传热的方式又可以分为空气冷却、液体冷却、相变材料冷却和热管冷却等。对比热管理方式的特点,根据纯电动汽车不同的工作环境和电池充放电倍率选择合适的热管理方法。

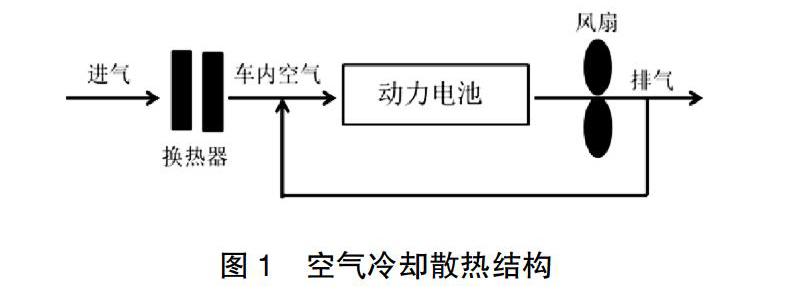

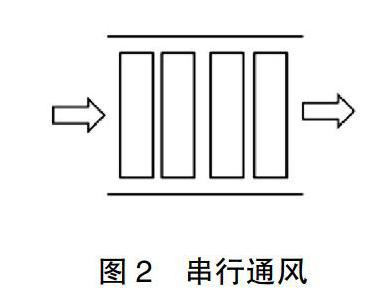

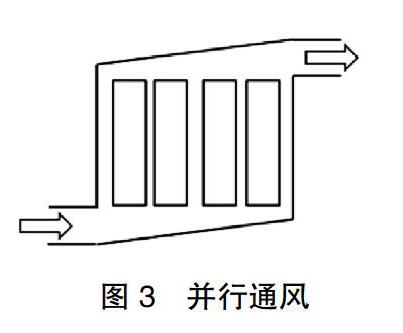

2.1 空气冷却影响因素

以空气为介质带走热量的方式称为空气冷却,散热原理如图1所示。按照是否有能源驱动分为自然冷却和强制冷却,按照通风方式分为串联通风(如图2)和并联通风(如图3)。自然冷却依靠自然风与电池的温度差冷却电池,由于自然风速对流强度不够,导致高倍率充放电时动力电池内部热量不能及时散出,强制冷却采取加装风扇或鼓风机的方式增加风速来提升换热效果。

研究者对风冷结构做了大量研究,白帆飞等人[4]研究了上集流板倾斜角度、下集流板倾斜角度和电池组间距递减幅度等结构参数的变化对电池组温度和进出口压差的影响,研究结果表明,上集流板倾斜角度增大不利于控制温度场和进出口压差;下集流板倾斜角度增有利于温度场,但会使进出口压差增大;电池组间距递减幅度的增大有利于有效抑制最高温度和模块间的温差,提高了温度一致性,并且能够降低进出口压差。彭影等人[5]采用双进双出的双向液冷管道布置方式对比了自然对流、环境风强制对流和空调风强制对流的换热效果。研究结果表明,强制对流冷却能够更有效地带出热量,满足高倍率充放电的工作要求,使用空调风强制对流,能够有效减少强制对流风扇噪声和功率消耗。风冷机组选择应注意结构内流道的尺寸、出风口的尺寸和不同出风口开闭策略,方凯等人[6]的研究结果表明,当系统为含有 4 个出口的风冷电池箱体结构时,以一定的周期规律性地开闭 1、2出风口和3、4 出风口,可以较好地改善电池组内温度不均匀的情况。

2.2 液体冷却影响因素

随着对电动车续航性能和快速充电的要求越来越高,空气冷却难以将动力电池的温度控制在合理范围内,而且动力电池内部的温度一致性不理想。因此,液体冷却逐渐发展起来。液体冷却方式以液体作为冷媒带走动力电池产生的热量,按是否与电池接触分为直接式液体冷却和间接式液体冷却,按液体流道的方式分为板式冷却、管式冷却等,按是否有动力源驱动液体流动分为主动式冷却(如图4)和被动式冷却(如图5)。

动力电池液冷系统的降温效果和电池内部温度的均匀性受多种因素的影响。液冷系统的液体管道形状影响冷却效果,安治国[7]等人研究发现,方形管道相比于圆形管道能够降低动力电池组的最高温度,但电池组内的最大温差增大。通过增大矩形管道的长宽比,能够有效降低电池组的最高温度,但同时电池組的均温性能下降。液冷管道的布置方式影响温度场分,伍川辉等人[8]通过 ANSYS Fluent对双进双出的液冷管道结构的电池进行温度场仿真,研究结果表明,并联双向冷却流道比并联单向冷却流道能更有效地降低电池的最高温度,且电池单体间的温差更小。并且,入口液体流量越大,控温效果越好。液冷系统冷板流道数量、冷板流道长宽比、冷却液初始温度都影响散热性能,叶海军[9]搭建电池组与微通道冷板组合的液冷散热模型,研究结果表明电池组的最大温差随着流道数量的增多会出现先快速减小随后小幅上升的情况。流道长宽比的增大导致系统的压降越大,能耗增加,并且使电池组温度的均匀性下降,因此,需要将冷板流道长宽比设置在合理的范围内。冷却液初始温度越低,虽然使电池的最高温度下降,但是温差却增大,冷却液初始温度最佳设置为 20~25℃。谢金红[10]研究了研究发现,冷却板最高温度随着管道管距的间距减小、冷却板的壁厚增加而减小,随着管径的增大先减小后增大。实际工况下需要结合动力电池的发热量选择液冷系统功率,控制冷却液初始温度和流速,并安装在车架中合适的位置,设计合理的控制策略节约能耗。

2.3 相变材料冷却影响因素

采用相变材料冷却(如图6)的电池热管理系统,是利用冷却材料的相变储存或者释放热量来保持电池的正常工作温度,当电池的温度高于材料的相变临界温度,材料通过改变自身的物理状态储存电池释放的热量,达到降温的效果;当电池表面温度较低时,相变材料由于具有较大的比热容,释放热量,给电池达到“保温”的作用。

相比于空气冷却和液体冷却电池热管理系统,相变材料冷却起步较晚,由于其综合性能优异,引起众多研究者的关注和研究。相变材料主要采用石蜡及其复合材料作为导热介质,Kizilel[11]等人分别在正常条件和极限条件下测试使用石蜡作为相变材料包裹的锂电池,两种条件下电池温度分布较为均匀。Morteza 等[12]采用数值模拟的方法研究了相变材料总类对散热效果的影响,对纯十八烷、镓及十八烷和泡沫铝复合相变材料的散热效果进行了比较,研究发现,复合相变材料包裹的电池组之间温差越小,温度分布较均匀;复合相变材料热管理系统的散热优于纯十八烷电池散热系统。采用较厚的相变材料能够带走更多的热量,使电池在低于60℃的情况下工作时间更长。

2.4 热管冷却

采用热管冷却的电池热管理系统,主要分为蒸发端、绝热段和冷凝端三部分,蒸发端采用导热性良好的金属材料与电池直接接触,利用传热介质在热管内发生液态到气态的相变吸收电池的热量,将气态的传热介质传输到冷凝端,冷凝端与空气或者液体接触,气态的传热介质在冷凝端放出热量转变为液态后再循环到蒸发端。主要可分为脉动热管、烧结热管和重力热管等。叶欣[13]等人研究了微热管阵列在锂电池1C和2C充放电倍率下的散热性能,研究结果表明能够有效的降低电池模块的温度及电池间温度差异,将温度和温度差值分别控制在40℃与5℃之内,在2C充放电倍率下通过微热管阵列的对流散热量达到模块生热量的40%。Wang 等人[14]设计了锂电池热管冷却与加热方案,该方案能够保持电池表面温度低于 40℃。

3 结束语

上文阐述了空气冷却、液体冷却、相变材料冷却和热管冷却的特点及散热影响因素。自然空气冷却能够满足锂电池小功率充放电的散热需求,强制空气冷却效果相对于自然空气冷却效果要好,能够满足锂电池中小功率充放电的散热需求,但是随着充放电倍率提升,空气冷却条件下电池内部温差较大,不能满足电池温度均匀性的要求。液体冷却能够更快地带走锂电池产生的热量,并且能够保证电池内部温度均匀。但是,对电池的密闭性、绝缘性设计要求较高,结构比较复杂。强制空气冷却和液体冷却目前市场应用较为广泛,虽然加快了电池散热,但是提升了电动汽车的能耗。

相變材料冷却的方式,相变材料比热容大,储存的热容量大,一般不需要额外消耗泵功。但是,相变材料一般选用石蜡,石蜡的热导率低,传热速度较慢,而且相变材料内部热量不能及时释放。研究者们仍致力于研究石蜡基复合相变材料及其他热导率高、比热容大的相变材料,并试图在相变材料外增加空气强制对流加快相变材料内热量的释放。热管冷却能够降低电池最高温度,并保证电池内部温度均匀,但设计结构相对复杂,对散热系统的密闭性要求较高,设计成本较高。

参考文献

[1] Duan X,Naterer G F.Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J]. Interna -tional Journal of Heat and Mass Transfer, 2010, 53(23-24):5176- 5182.

[2] 杨洋.纯电动汽车锂离子电池组液冷散热系统研究[D], 2018.

[3] Kizilel R , Lateef A , Sabbah R , et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources, 2008, 183(1):370-375.

[4] 白帆飞,陈明彪,宋文吉,et al.锂离子电池组风冷结构设计与优化[J].新能源进展, 2016(4):363.

[5] 彭影,黄瑞,俞小莉,et al.电动汽车锂离子动力电池冷却方案的对比研究[J].机电工程,2015(04):101-107.

[6] 方凯,徐屾,汤玉婷.电池组风冷系统结构设计与仿真优化研究[C]//第十届全国流体力学学术会议.

[7] 安治国,丁玉章,刘奇,et al.液冷管道对动力锂电池组温度场影响研究[J].电源技术, 2018, 42(6).

[8] 伍川辉,孙琦,于兰英.工程机械动力电池液冷结构分析及温度优化[J].机械, 2019(8).

[9] 叶海军.锂离子电池组微通道液冷系统的结构设计与优化[D], 2018.

[10] 谢金红.电动汽车锂离子电池组散热结构优化研究[D],2018.

[11] Kizilel R, Lateef A, Sabbah R, et al. Passive control of temperature

excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources, 2008, 183(1):370-375.

[12] Alipanah M, Li X. Numerical studies of lithium-ion battery thermal management systems using phase change materials and metal foams[J]. International Journal of Heat and Mass Transfer, 2016, 102:1159-1168.

[13] 叶欣,赵耀华,全贞花,et al.微热管阵列应用于锂电池模块的散热实验[J].工程科学学报, 2018(1):120-126.

[14] Wang Q, Jiang B, Xue Q F, et al. Experimental investigation on EV battery cooling and heating by heat pipes[J]. Applied Thermal Engineering, 2014:S1359431114008679.