工艺参数对机器人TIG焊焊缝成形与组织的影响

戴红, 张颖2, 于泽文3, 李荣

(1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028;2.哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040;3.哈尔滨红光锅炉总厂有限责任公司,黑龙江 哈尔滨 150050)

0 前言

Q235钢作为一种含碳量较低的碳素结构钢,具有优异的力学性能、加工性能和焊接性能[1-5],且成本较低,广泛应用于建筑、管道、桥梁、压力容器及电力等工程结构中[6-7]。不同的焊接工艺参数对焊缝成形与微观组织产生一定的影响[3,6-8],从而直接影响着焊接接头的使用性能。然而在工程应用中,关于焊接工艺规范对焊缝成形与微观组织的影响方面缺少系统地试验研究。

文中以Q235 钢板为试验材料,采用机器人TIG焊试验,探讨焊接电流、电弧电压、焊接速度等焊接工艺参数对焊缝成形与微观组织的影响规律,为碳素结构钢建筑焊接[2]、机器人弧焊金属快速成形技术[9-10]与数值模拟建模[11-13]等方面应用提供一定的理论和试验指导。

1 试验材料与方法

试验选用的母材为Q235钢,尺寸为350 mm×200 mm×10 mm,其化学成分见表1。焊接试验所用设备型号为RA006L A川崎机器人。试验采用TIG焊,保护气体为100%Ar,气体流量为12 L/min,分别以不同的焊接电流、电弧电压以及焊接速度进行焊接,具体焊接工艺参数见表2。

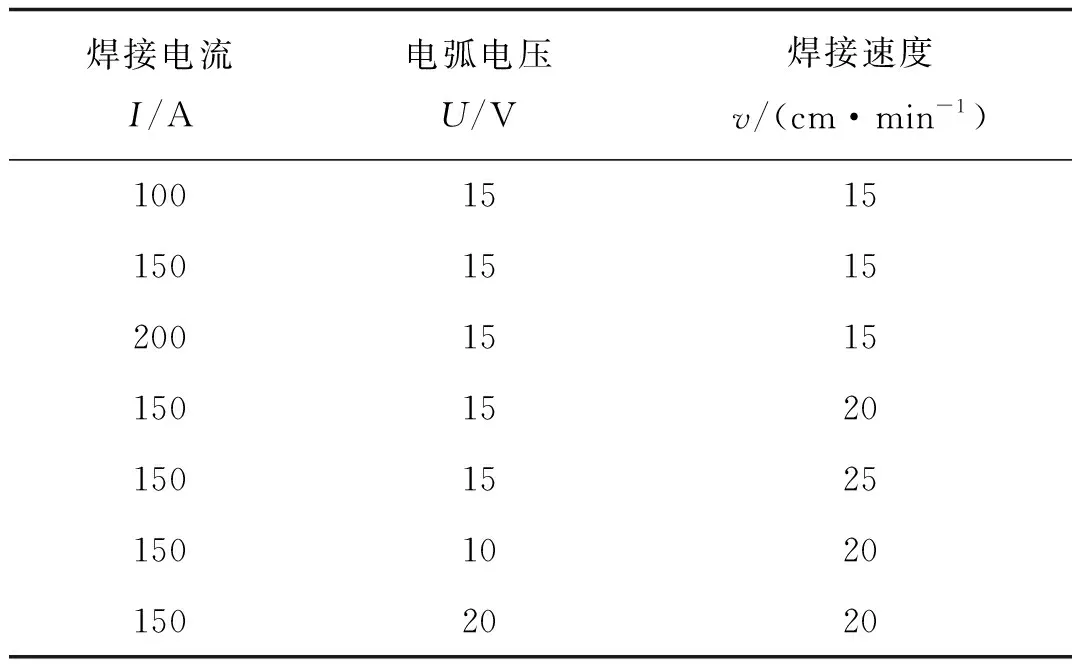

表2 焊接工艺参数

为了观察焊缝成形与焊接接头的微观组织,利用OLYMPUS SZX16型体式显微镜测量焊缝的熔深和熔宽,并计算深宽比。利用Axio Observer 3m型倒置万能显微镜对焊接接头的焊缝区及热影响区的显微组织进行观察分析,金相试样分别在焊缝中心附近与距熔合区2~5mm处附近取样。

2 试验结果与分析

2.1 焊接电流对焊缝成形的影响

当电弧电压为15 V、焊接速度为15 cm/min恒定值时,分析焊接电流对焊接接头焊缝成形的影响。图1为焊接电流100 A,150 A,200 A时焊缝的表面形貌。由图1可以看出,焊缝的宽度均随着焊接电流的增大而增大。

图1 不同焊接电流下焊缝的表面形貌

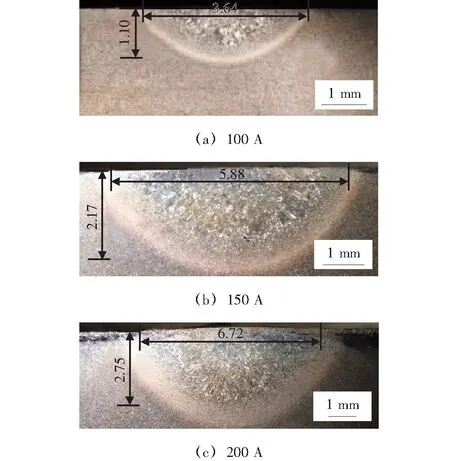

图2为不同焊接电流下焊缝的横截面形貌。由图2可以看出,当电弧电压和焊接速度恒定时,焊缝的熔深、熔宽和深宽比均随着焊接电流的增大而增大。分析焊缝成形尺寸变化的原因:在电弧电压和焊接速度恒定的情况下,焊接电流增大使得焊接热输入与电弧力增大,因此造成焊缝的熔宽增大。当电弧电压恒定时弧长不变,而焊接热输入增大,使得电弧加热面积有所增加,因此熔宽将会增加。深宽比为焊缝熔深与熔宽这两种因素综合作用的结果,熔宽增加的幅度没有熔深增加的明显,因此深宽比增大。

图2 不同焊接电流下焊缝的横截面形貌

2.2 电弧电压对焊缝成形的影响

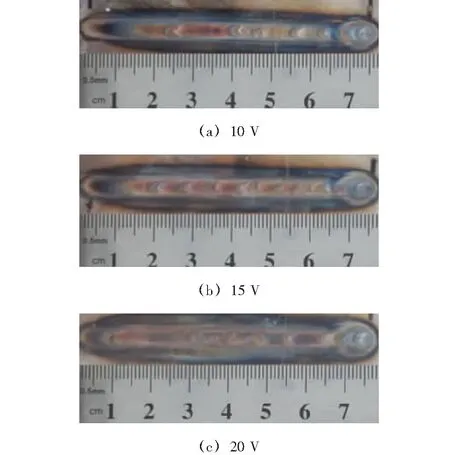

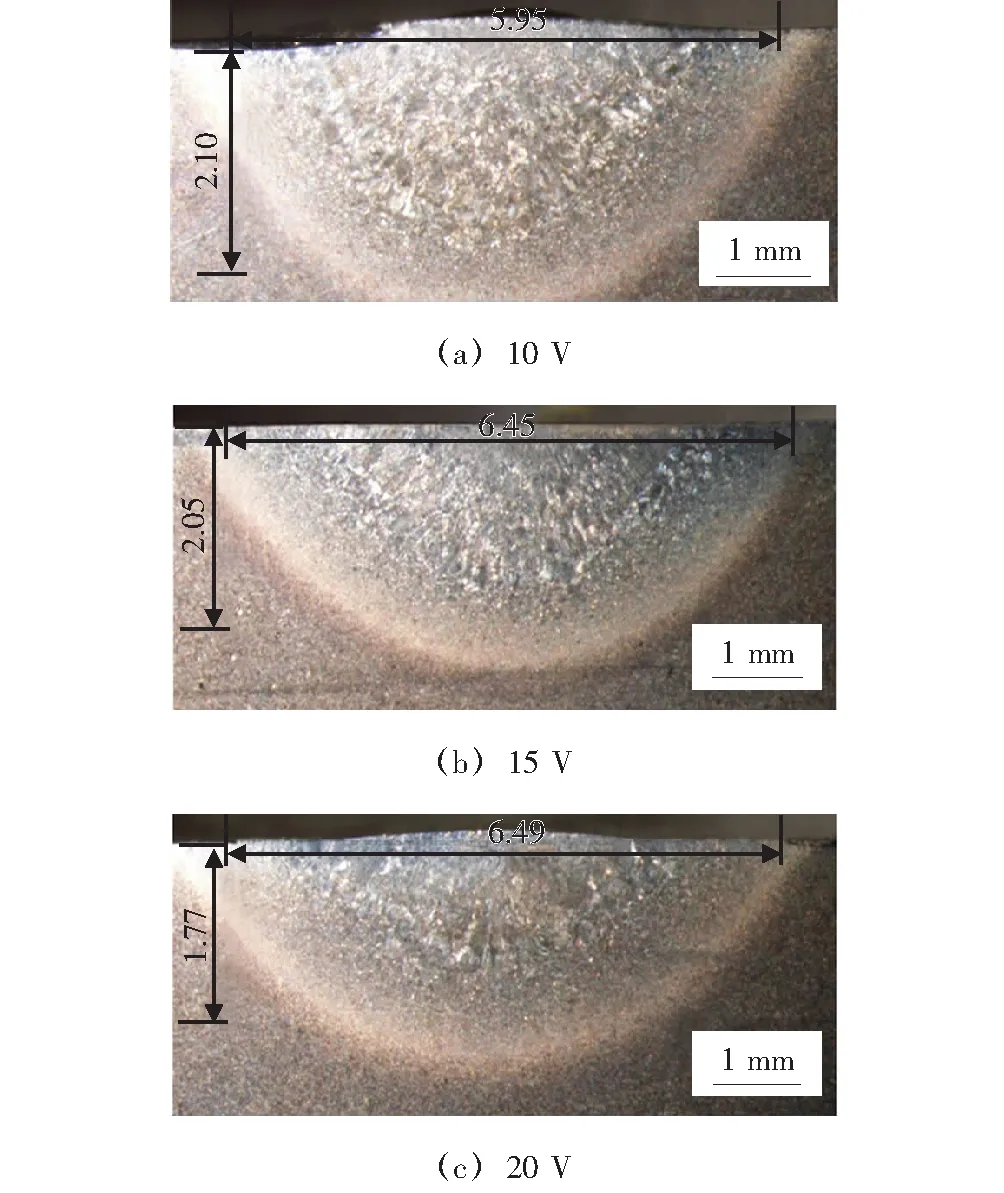

当焊接电流为150 A、焊接速度为20 cm/min为恒定值时,分析电弧电压变化对焊接接头焊缝成形的影响。图3为焊接电压10 V,15 V,20 V时焊缝的表面形貌。由图3可以看出,焊缝的宽度随着电弧电压的增大而明显增大。

图3 不同电弧电压下焊缝的表面形貌

图4为不同电弧电压下焊缝的横截面形貌。由图4可以看出,焊接电流和焊接速度为恒定时,焊缝的熔深随着电弧电压的增大而减小,熔宽随着电弧电压的增大而增大,深宽比随着电弧电压的增大而减小。焊缝成形尺寸变化的原因:电弧电压增大,则电弧长度增长,在焊接电流和焊接速度恒定的情况下,电弧电压增大使得电弧加热范围增大,因此造成焊缝的熔宽增大。电弧加热范围增大而焊接电流不变,使得电弧力降低,则电弧进入熔池底部的深度降低,造成焊缝熔深减小。随着电弧电压增大,熔深减小而熔宽增大,使得深宽比降低。

2.3 焊接速度对焊缝成形的影响

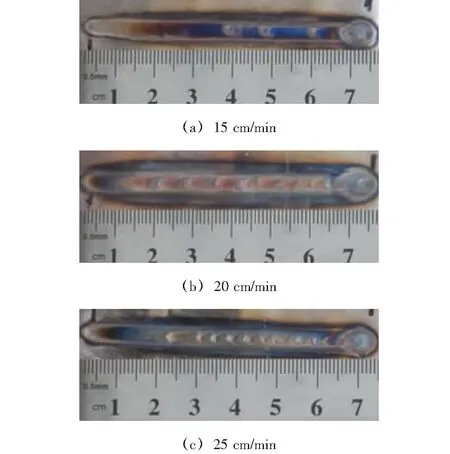

当焊接电流为150 A、电弧电压为15 V为恒定值时,分析焊接速度变化对焊缝成形的影响。图5为焊接速度15 cm/min,20 cm/min,25cm/min时焊缝的表面形貌。由图5可以看出,焊缝的宽度随着焊接速度的增大而明显减小。

图4 不同电弧电压下焊缝的横截面形貌

图5 不同焊接速度下焊缝的表面形貌

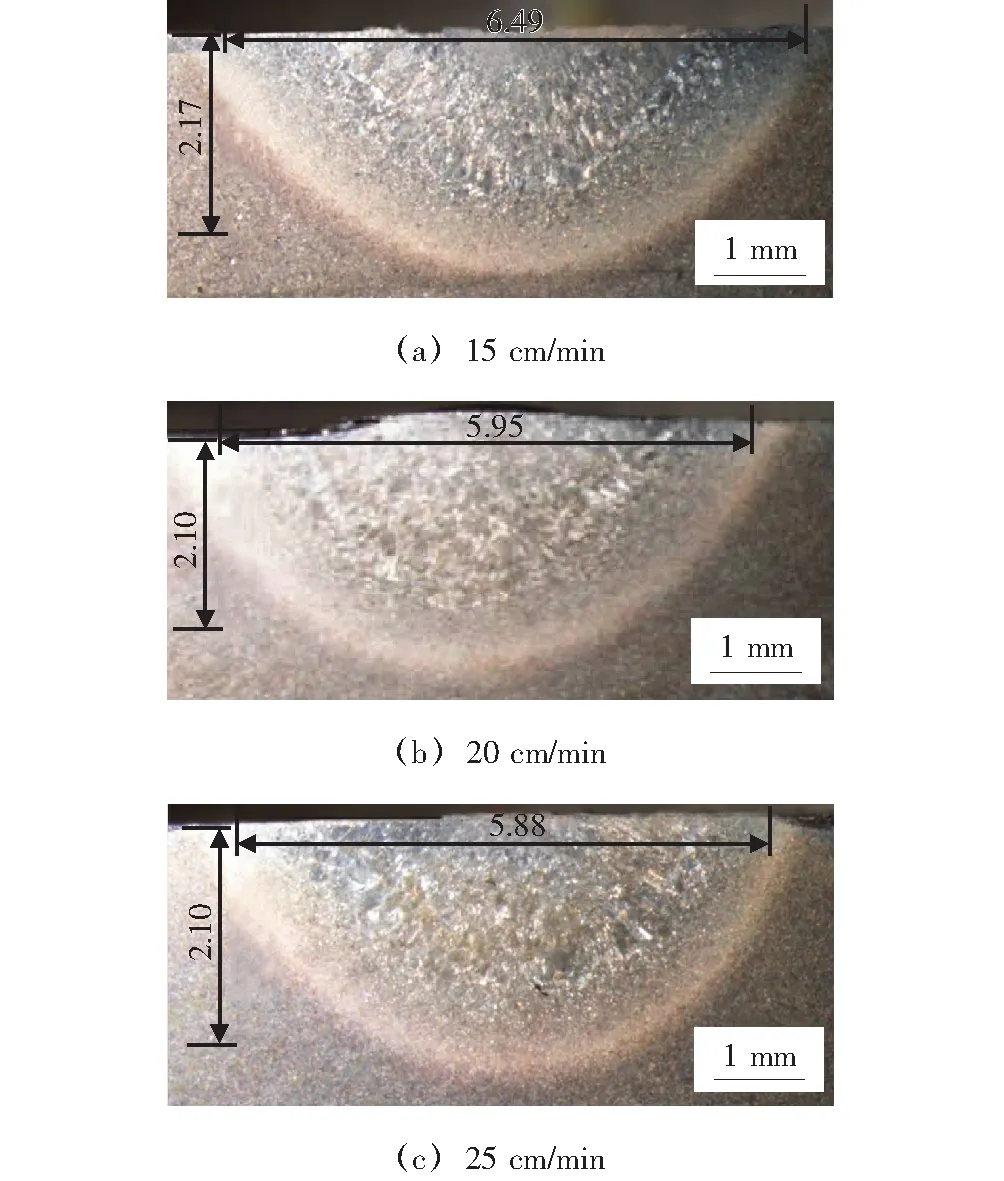

图6为不同焊接速度下焊缝的横截面形貌。由图6可以看出,电弧电压和焊接速度为恒定值时,焊缝的熔深、熔宽和深宽比均随着焊接速度的增大而减小。焊缝成形尺寸变化的原因:在焊接电流和电弧电压恒定的情况下,随着焊接速度增大,则单位长度内焊接热输入减小,单位时间内熔化金属的量减少,焊缝高温停留时间短,焊接接头冷却速度快,因此就造成了焊缝的熔深、熔宽和深宽比均随着焊接速度的增大而降低的现象。

图6 不同焊接速度下焊缝的横截面形貌

2.4 焊接速度对微观组织的影响

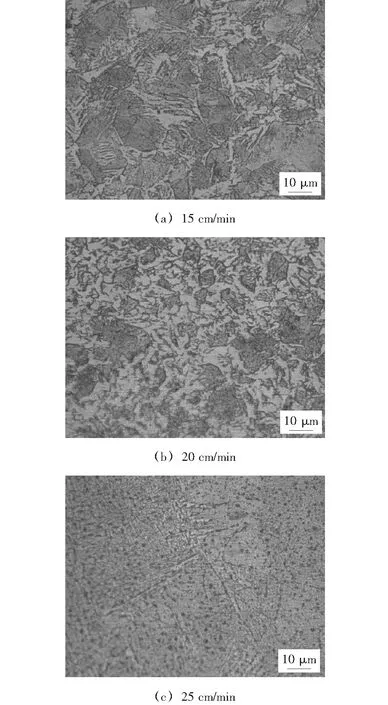

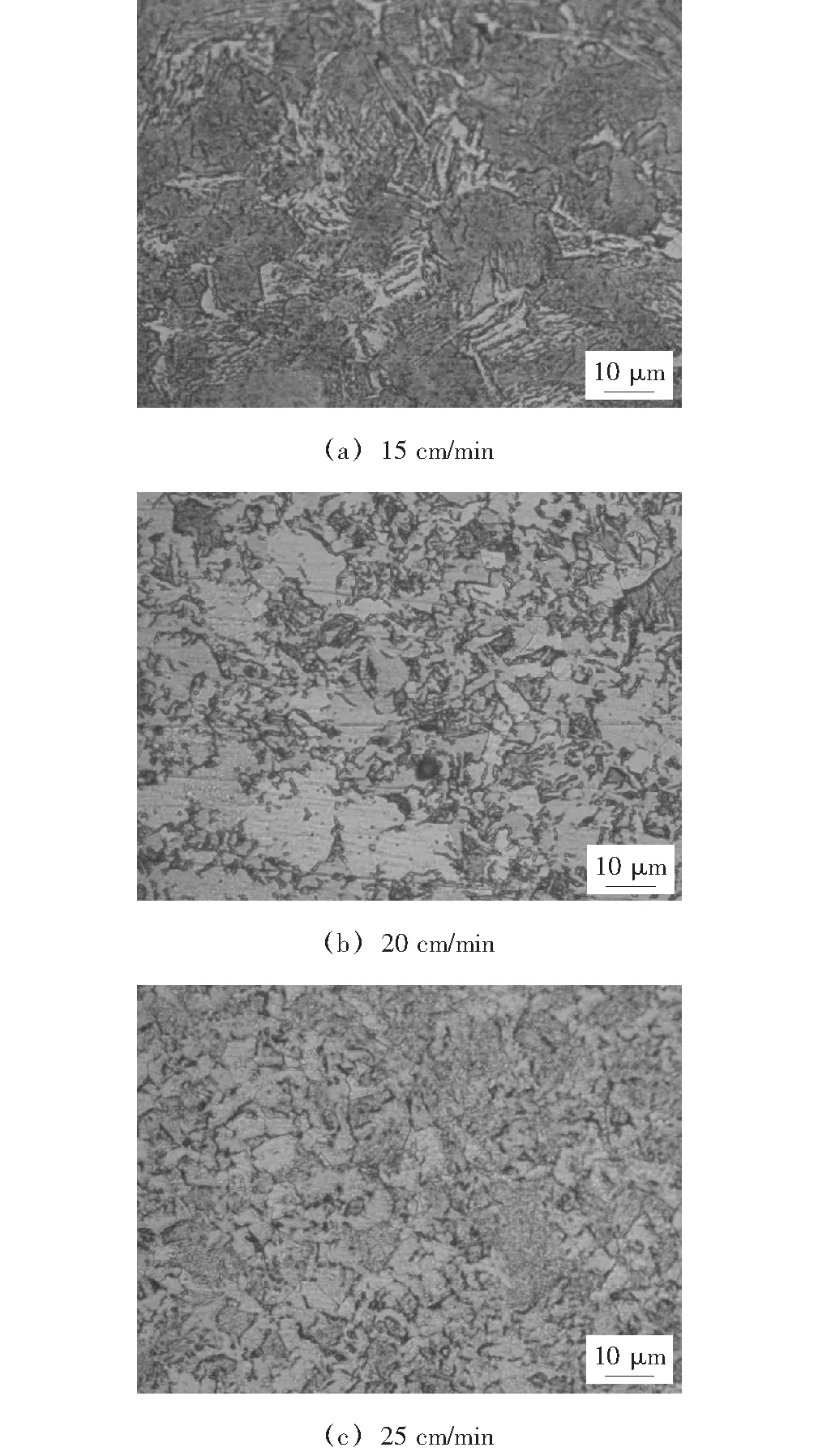

文中仅探讨焊接速度对焊缝区与热影响区微观组织的影响。图7为焊接电流和电弧电压恒定时,焊接速度分别为15 cm/min,20 cm/min和25 cm/min时焊缝区的微观组织形貌。当焊接速度为15 cm/min时,焊缝区显微组织是由晶粒粗大且不均匀的珠光体和尺寸较狭窄的片状铁素体组成(图7a)。随着焊接速度的增大,焊缝区铁素体数量明显增多且均匀分布于焊缝组织中,珠光体减少,晶粒明显细化且呈球状趋于均匀化,如图7b所示。当焊接速度为25 cm/min时,焊缝区组织为大量的铁素体加珠光体等轴晶,组织更加均匀,晶粒进一步细化,如图7c所示。这是由于随着焊接速度的增大,导致熔池中心温度梯度下降以及成分过冷加大,因而在焊缝区域出现了等轴晶。

图7 不同焊接速度下焊缝区的组织形貌

图8为焊接电流和电弧电压恒定时,焊接速度为15 cm/min,20 cm/min和25 cm/min时热影响区的微观组织形貌。由图8可知,热影响区的微观组织出现与焊缝区相同的规律,随着焊接速度的增大,珠光体组织减少、铁素体组织增加,组织趋于细化。

分析焊缝区与热影响区组织变化的原因:在焊接加热到相变点温度以后,形成了γ-奥氏体,当焊接速度较低时,焊缝与热影响区金属高温停留时间较长,导致奥氏体晶粒急剧长大,而焊接速度较低导致焊缝冷却速度缓慢,冷却后形成晶粒粗大且不均匀的过热组织。随着焊接速度的增加,造成了高温停留时间减少,冷却速度加快,碳化物的析出减少。图8c中形成的平面晶呈束状平行排列且数量较多,这是由于当焊接速度增大时,熔合线附近液相温度梯度增大,从而促进了平面晶的形成。

图8 不同焊接速度下热影响区的组织形貌

3 结论

(1)当电弧电压和焊接速度恒定时,焊缝的熔深、熔宽和深宽比均随着焊接电流的增大而增大。

(2)当焊接电流和焊接速度恒定时,焊缝的熔深随着电弧电压的增大而减小,熔宽随着电弧电压的增大而增大,深宽比随着电弧电压的增大而减小。

(3)当电弧电压和焊接速度恒定时,焊缝的熔深、熔宽和深宽比均随着焊接速度的增大而减小。

(4)当焊接电流和电弧电压恒定时,随着焊接速度的增大,焊缝区与热影响区珠光体组织减少、铁素体组织增加,组织细化。