基于有限元分析某型号水箱焊接结构的优化

付雷1, 安加东2, 卢长煜2, 方洪渊

(1.徐工挖掘机械事业部,江苏 徐州 221001;2.徐州徐工环境技术有限公司,江苏 徐州 221001;3.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)

0 前言

水箱是小型湿式扫路车的重要储水部件,设计时需要对箱体容积、外壳质量、制造成本以及服役可靠性等因素进行综合考虑。由于水箱的箱体在服役时遭受污水、海水等腐蚀介质的腐蚀威胁,因而市场上的扫路车水箱多数采用不锈钢薄板拼焊制造。由于水箱焊接结构以板材拼接为主,承受水压载荷时,在焊接部位容易产生应力集中现象,使得结构的承载能力面临严峻的考验。

目前已有许多针对焊接结构承载性能的设计优化的研究[1-6],其中多采用有限元仿真获得结构各处应力和位移等信息[3-4],以此判定原有结构的不合理之处,为随后的结构优化提供数据支撑。另外,针对优化的结构,也需要通过仿真方法验证结构优化的合理性。

在焊接结构设计优化时,通常需要对焊接接头承载强度进行校核,且焊接结构的强度校核方法研究比较成熟,通过比较发现校核过程中均未有考虑焊接残余应力对焊接结构承载能力的影响。无论是夏月明等人[7]开发的焊接结构静载强度的计算系统,还是张乔斌等人[8]对汽轮发电机转子的叶片结构进行焊接强度校核,以及王晓芳等人[9-10]对未焊透缺陷进行的安全评定,对焊接残余应力的影响均未考虑其对结构承载的影响。因而,文中针对水箱焊接结构优化的分析过程,同样也不考虑焊接应力的影响。针对现有水箱侧壁焊接结构应力集中的问题,提出了钢板局部加强、圆形钢管替代角钢、水箱外侧增加支撑3种方案,并根据有限元仿真结果选出承载能力最优的结构方案。

1 水箱的焊接结构简介

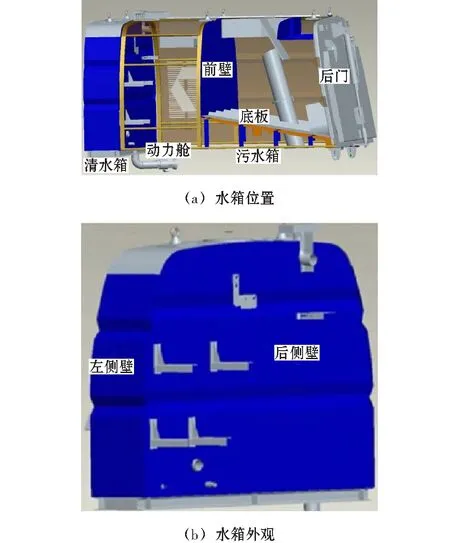

水箱位于小型湿式扫路车底盘的靠前部位,如图1所示,由薄板0Cr18Ni9不锈钢拼焊而成,0Cr18Ni9不锈钢的化学成分见表1。水箱底板背部配有槽钢支撑底座,顶板设置有吊耳2个,侧板焊接支座若干和液位仪2个。

图1 水箱装配示意图

水箱侧壁板厚较薄,其中水箱底板板厚为3 mm,其余板厚均为2 mm,水箱外壳的总质量为162 kg。由于0Cr18Ni9不锈钢在酸洗钝化后具有良好的防锈性,无需涂装喷漆防锈处理也可保证箱体服役时的防锈性能,文中仅考虑水箱结构承受工作载荷的能力。

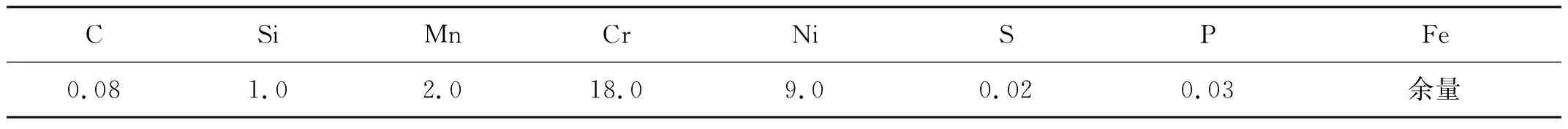

表1 0Cr18Ni9不锈钢的化学成分(质量分数,%)

文中不考虑车辆行驶过程中水流对水箱侧壁的冲击载荷,校核静载状态下水箱侧壁承载的可靠性, 满载的水压载荷幅值由水面相对高度决定,与水面相对高度有关,水面相对底板的高度为1 128 mm。水箱所用0Cr18Ni9不锈钢,其杨氏模量为200 GPa,泊松比为0.3,屈服强度为210 MPa,抗拉强度为470 MPa,满足弹塑性力学模型。

2 焊接结构承载分析

水压作用时,水箱底板和前、后侧壁承受的载荷较大,水箱左、右侧壁与顶板载荷较小,因此文中仅对底板和前、后侧壁焊接结构进行强度校核。根据相关研究结果[7-10],焊接接头强度校核无需考虑焊接应力对承载的影响,仅需考虑工作载荷的影响。

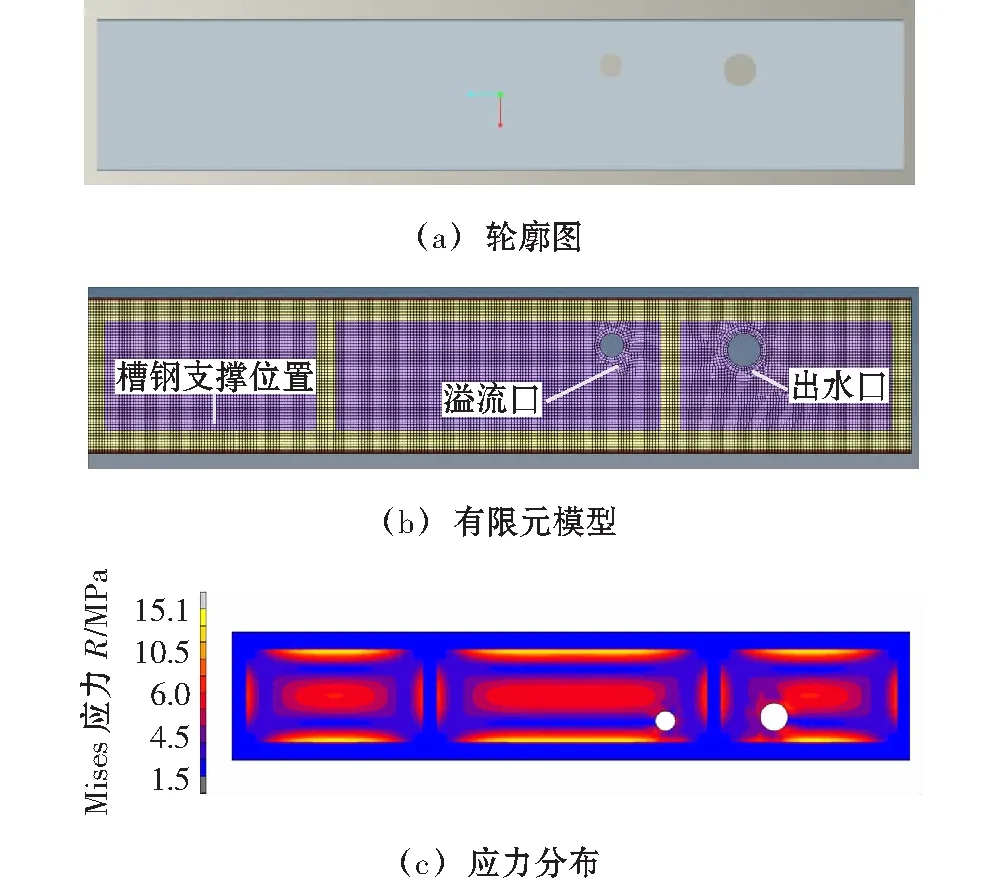

2.1 水箱底板

水箱底板的板厚3 mm,板长1 726 mm,板宽326 mm,板背部设置槽钢支撑,板腹部右侧设置溢流口和出水口,底板承受水压的压强为11.05 kPa。由于槽钢的刚度远优于薄板,在底板与支撑槽钢的接触位置,其边界条件设置为固定位移,采用有限元仿真软件MSC.Marc计算底板的等效应力分布。

水箱底板的有限元仿真计算结果如图2所示,模型共有19 523个三维单元,39 790个节点,有限元仿真所得的等效应力峰值为15.1 MPa,集中分布于支撑槽钢附近,远小于0Cr18Ni9不锈钢的屈服强度210 MPa,说明底板结构在水压载荷下承载安全。

图2 水箱底板的有限元仿真结果

2.2 水箱前、后侧壁

水箱前、后侧壁模型形状和尺寸大致相同,水压载荷也相同,载荷幅值与所处相对高度成正比。

图3为前、后侧壁模型。侧壁板厚2 mm,板长1 726 mm,板宽1 239 mm,左下方区域开通孔3个,板腹区域有折弯2道,以增强板材的刚性。

图3 水箱前、后侧壁模型

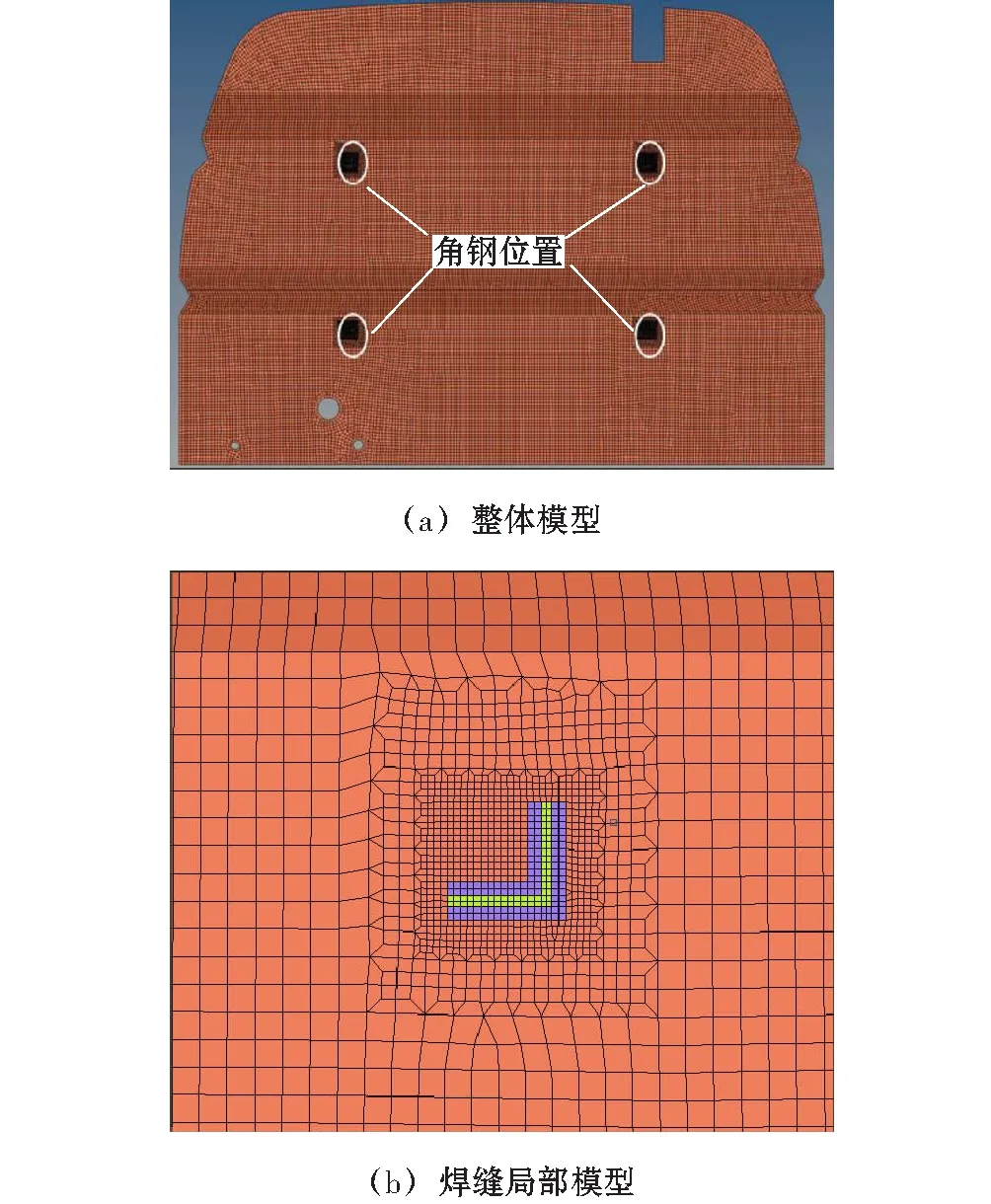

采用有限元软件HyperMesh进行网格划分,划分结果,如图4所示。在侧壁腹部上、下两排均布4个角钢加固(图4a),角钢尺寸为30 mm×30 mm×3 mm,两侧边夹角90°,具体位置如图4b中心位置的网格单元。角钢与前、后侧壁采用MIG焊连接,角焊缝的焊脚尺寸为5 mm × 5 mm,如图4b中心位置附近的网格单元。为减少有限元网格单元的总数,降低计算时长,采用疏密过渡的方式进行网格划分,共计32 990个单元,66 344个节点。

图4 有限元计算模型

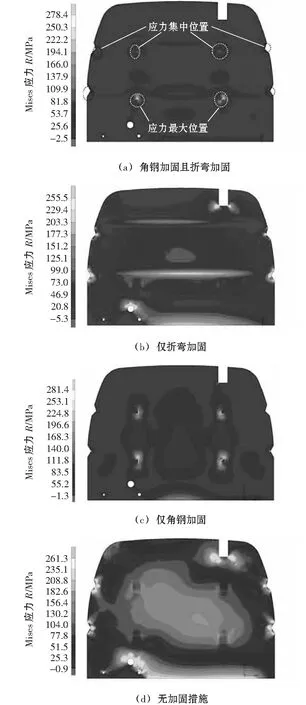

采用有限元仿真软件MSC.Marc施加边界条件,并进行计算和分析水箱前、后壁的应力分布,如图5所示。水箱现有前、后壁设置有角钢加固和折弯加固,侧壁承受工作载荷后,其等效应力分布,如图5a所示,峰值应力为278.4 MPa,明显大于材料屈服强度,集中分布在角钢端部的焊脚位置;如果取消角钢加固,仅采用折弯加固,其等效应力分布,如图5b所示,峰值应力为255.5 MPa;如果取消折弯加固,仅采用角钢加固,其等效应力分布,如图5c所示,峰值应力为281.4 MPa;如果取消折弯加固和角钢加固,没有加固措施,其等效应力分布,如图5d所示,峰值应力为261.3 MPa,虽然峰值应力幅值下降,但是侧壁的大范围区域达到屈服状态,对结构承载不利,说明角钢加固与折弯加固相结合的结构并不能满足承载要求,需要进行结构优化。

图5 箱体侧壁应力分布

3 结构优化方案

分别对钢板局部加强、圆形钢管替代角钢、水箱外侧增加支撑共3种结构优化方案进行仿真分析,选出承载能力最优结构方案。

3.1 钢板局部加强方案

角钢根部的加强钢板分成内侧加固和外侧加固两类,分别予以分析。

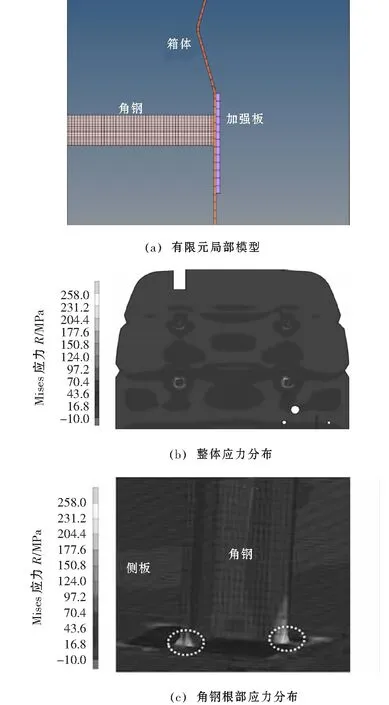

图6为箱体侧壁外侧加强板加固有限元仿真结果。对于水箱侧壁外侧加固加强板方案,加强板尺寸为50 mm×50 mm×4 mm,其有限元模型,如图6a所示。承受工作载荷之后的等效应力分布,如图6b~6c所示,等效应力峰值为258.0 MPa,集中在角钢根部的焊趾位置。

图6 外侧加强板加固有限元模型和应力分布

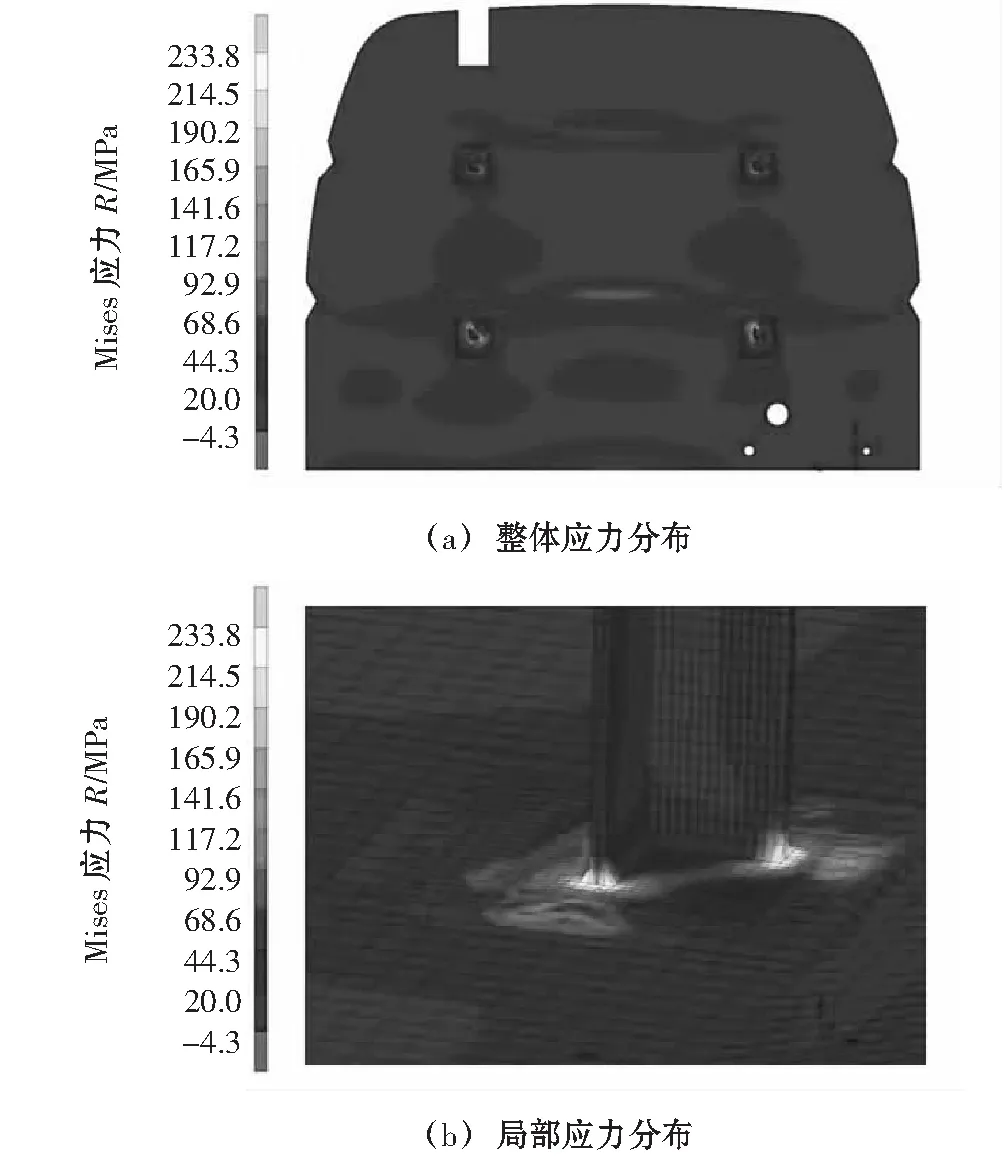

对于加强板的内侧加固方案,加强板尺寸为100 mm×100 mm×2 mm,其有限元模型承受工作载荷之后的等效应力分布,如图7所示。等效应力峰值为233.8 MPa,集中在角钢根部。

图7 内侧加强板加固模型应力分布

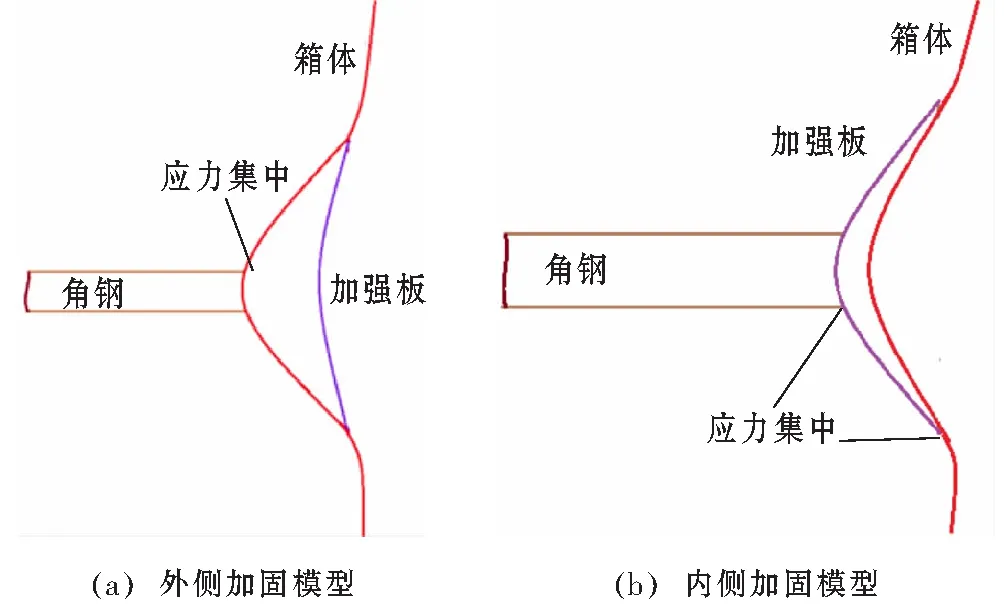

对比图6与图7中应力分布的特点,发现加强板加固方案并未解决角钢根部的应力集中问题,只是略微降低了角钢根部的应力峰值。然而,对于箱体侧壁的承载变形机理,内侧加固与外侧加固有较大差异,如图8所示,内侧加固的变形模式是角钢作用于加强板,随之带动侧壁一起变形;而外侧加固则是角钢直接作用在侧壁上,而加强板只是起到抑制侧壁变形的作用。另外,内侧加固模型的危险位置位于加强板上,即使发生失效破坏,对于箱体整体的水密性没有直接影响。 因此,内侧加固方案比外侧加固更具有承载优势。

图8 加强板加固的结构变形示意图

3.2 圆形钢管替代角钢方案

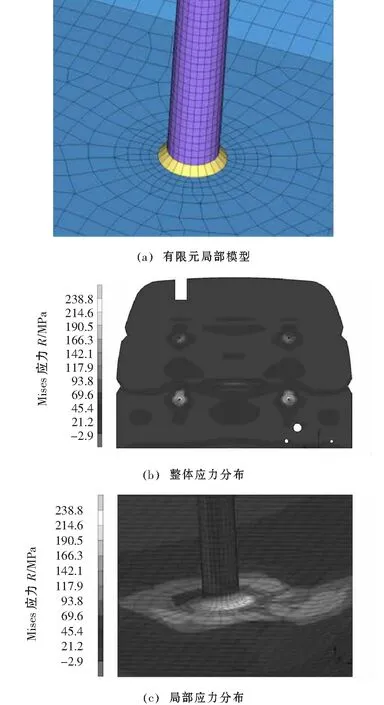

考虑到角钢根部的几何不连续所带来的应力集中,用圆形钢管替代角钢加固则可以缓解应力集中。图9为钢管加固模型的等效应力分布。选用的钢管外径18 mm,壁厚2 mm,其钢管端部的有限元模型,如图9a所示。采用疏密过渡的方式划分网格,仿真所得等效应力分布,如图9b~9c所示,其应力峰值为238.8 MPa,集中分布于角钢端部焊道的焊趾附近。

图9 钢管加固模型的等效应力分布

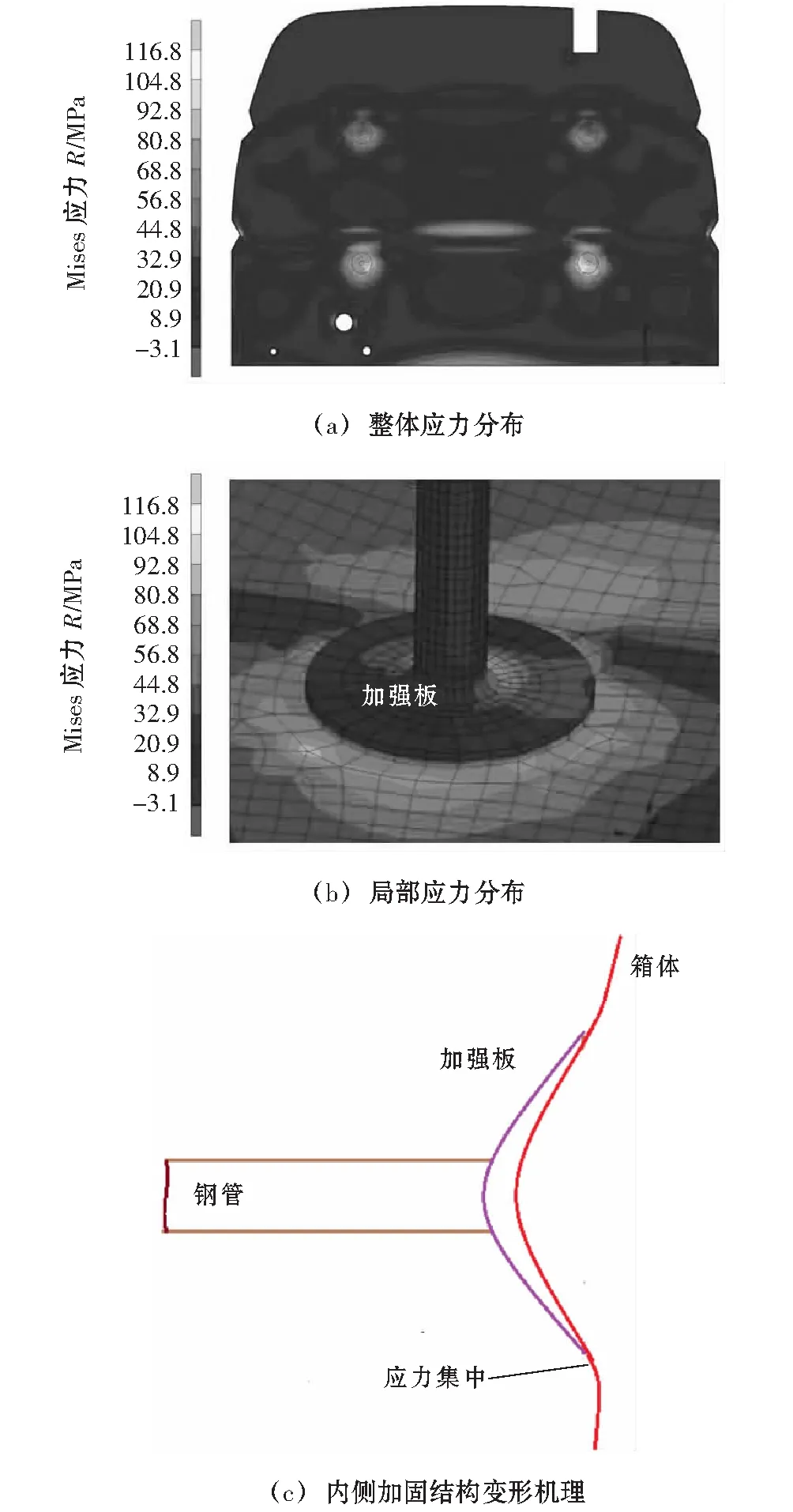

在箱体内侧的钢管端部添加加强板加固,考虑到钢管的形状,选择圆盘状加固板,直径为72 mm,厚度为4 mm,在圆盘加固板的周围施焊。图10为钢管与加强板联合加固的仿真结果。模型承受工作载荷后的等效应力分布,如图10a~10b所示,等效应力峰值为116.8 MPa,集中在圆盘周围的焊趾位置,峰值应力幅值远低于未加固模型,且低于材料的屈服强度,满足承载要求。钢管与加强板联合结构的变形机理,如图10c所示,加强板的存在使得应力集中位置从钢管端部的焊趾,转移至圆盘四周焊道的焊趾位置。由于钢管端部焊道长度(约57 mm),远低于圆盘周围焊道的长度(约226 mm),致使峰值应力的分布区域大幅增加,从而降低应力幅值。

图10 钢管与加强板联合加固模型的应力分布和变形的机理

3.3 水箱外侧增加支撑方案

图11为水箱侧壁外侧加固模型与等效应力分布。侧壁外侧加固方案主要是在箱体外侧添加加强筋,构成“骨架”,起到支撑侧壁作用,如图11a所示。选用三根方管连接到动力舱框架,选择边长为20 mm的方管型材作为加强筋,取消箱体内部的角钢。当侧壁的两道折弯予以保留时,其等效应力分布,如图11b所示,等效应力峰值为50.7 MPa;而取消两道折弯时,其应力分布,如图11c所示,等效应力峰值为36.7 MPa,均满足结构承载要求。

箱体外侧的加强筋,在折弯处与侧壁不接触,从而减少加强筋的承载面积,是造成折弯结构应力峰值提高的主要原因。

综合比较以上3种结构优化方案,侧壁外侧加固的方案是对结构承载水压载荷的最优方案,其应力分布最为理想,远低于材料的屈服强度。

4 结论

(1)水箱侧壁现有的角钢与折弯联合加固的焊接结构,存在应力集中问题,应力集中分布在角钢端部的焊脚位置附近,是承载薄弱环节。

(2)水箱内侧钢板局部加强结构优于箱体外侧局部加强的结构,圆形钢管替代角钢的加固方案,可缓解应力集中效应,满足承载要求。

(3)对于箱体外侧采用方管加强筋的支撑方案,工作应力得到最大程度的降低,是解决焊接结构应力集中的最优方案。