一种电液动四通分料器的安全技术改造

王占东

(太原钢铁(集团)有限公司矿业分公司东山石灰石矿, 山西 太原 030009)

太原钢铁集团有限公司矿业分公司(以下简称公司)东山石灰石矿作为太钢的辅料生产基地之一,东山石灰石矿竖窑作业区现场位于太原市太钢厂区五降压路,二十世纪七八十年代开始生产冶金白灰,2002 年拆除1970 年建成投产的两座250 m3的圆窑,并于2003 年1 月份在原址建成投产500 t 煤气竖窑,直径4 m,原料、成品系统使用旧系统,后由于公司整体规划,停止生产冶金白灰,目前现场共运行运行皮带13 条,分为原料皮带和成品皮带,4 台提升机,4 台破碎机。主要用皮带输送为第二炼钢厂原料和冶金石灰,由于设备建于二十世纪七八十年代,现场生产设备设施自动化程度不高,由于岗位员工年龄结构偏大,在上下设备操作时危险性大,不利于安全生产。

1 电液动四通分料器的安全技术改造前的情况

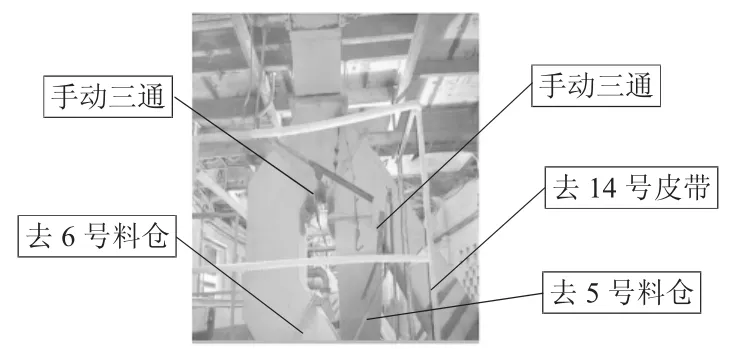

东山矿竖窑作业区成品块灰1~6 号料仓布料需通过2 台400 mm×400 mm 手动三通分料器切换3个位置,1 处为14 号皮带通过移动式小车向1~4 号料仓布料,另外2 处直接向5 号和6 号料仓下料口布料,三个导料槽占用了原本狭窄的过道,14 号皮带与3 号皮带之间间隔不足1 m,由于两台小车2条皮带移动,在狭窄的通道内行走及每次切换料仓岗位工需爬上1.6 m 高的平台操作翻板,操作危险性大,安全系数低,不易检修,多次修补效果不好。两个翻板使用年代较长,属于非标自制备件,修补次数较多,破损漏灰严重。且操作时需要绕到两条皮带输送机中间,每次切换往返时间需要大约6~7 min。加之作业现场岗位员工年龄偏大,并且人员身体素质不高,在进行设备操作时存在安全隐患(见图1)。

图1 改造前现场状况

2 电液动四通分料器的安全技术改造技术要点

电液动四通分料器是物料输送系统中实现物料快速转向的理想设备,应用于建材、冶金、矿山、轻工、电力、粮食等行业固体颗粒和粉状物料的输送。电液动四通分料器又称为多路换向阀,多通阀,它的设计制造是根据实际工况物料的特性以及所使用的基本条件及安装场合来进行设计的一般情况都是非标准设计制造。启动装置有手动、电动、电液动,各种结构的电液动四通分料器分流都具体有物料走向畅通,物料没有残留的特点,其结构紧凑、工作稳定性强、平稳可靠、定位精度高的特点。分流导向结构的四通分料器可用于散装固体的自由落料过程使用,也可在各种气力输送现场使用。一般安装在贮斗下部或气送管线上,纵向结构形式的四通分料器在常压下使用,用于散装固体物料的重力自由落料过程中由主输管到支管的多为分流切换。它配置在重力落料场合。一般安装在贮斗下部,也可安装在流管上。

根据现场实际情况,结合设备的特点,对此处改造最安全快捷有效的办法是实现电动控制,成熟产品有三通分料器和四通分料器,此处从原理上可以通过1 台45°四通分料器或1 台45°三通分料器配合1 台60°三通分料器实现功能,但由于安装高度和空间限制,前一种45°四通分料器水平空间距离过大三处导料槽不能完全对接,后一种上下法兰净高度需1 300 mm,导料槽角度小于30°下料不畅容易堵塞,市面上的分料器均无法满足安装要求,有鉴于此,需设计制作一款夹角45°、转角90°短节距四通封料器以满足设备安装需求,改造方案见图2。

图2 改造方案图纸设计(mm)

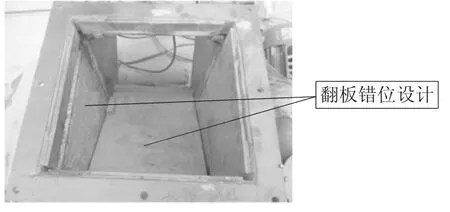

1)首先设计一款导料槽为400 mm×400 mm 四通分料器,上下法兰距离为800 mm,其次2 块内部翻板错位重叠安装,采用2 台电液推杆驱动。翻板及侧板加耐磨衬板见图3。

图3 四通分料器内部结构

2)安装四通分料器,导料槽拼接施焊,每处翻板上方均留有检查孔,便于故障处置,见图4。

图4 四通分料器安装及结构

3)两个翻板必须是先开到位后关到位或两个翻板都开到位实现三个布料位置的转换,经过传感器反馈位置信号,根据翻板动作规律设计电气原理图,电气安装调试。

4)通过分料器机旁操作完成翻板位置切换和PLC控制实现远程连锁分料器翻板位置切换(见图5)。

图5 四通分料器改造后现场

此次四通分料器技改独到之处在于翻板首次采用错位重叠设计,法兰节距短,节省空间,属创新性结构设计;比市场上同类产品体积减小30%以上,完美实现向非同一平面三个方向输送物料。此项改造可广泛应用于安装空间狭窄输送散状物料区域,特别适合老旧系统改造,便于工序优化。

3 电液动四通分料器的安全技术实施效果

经过九个月的使用观察,卡料故障时间不足0.1%,优于市场同类产品,改造后通过远程操作,实现人机分离,安全系数大大提高,实现安全本质化。同时每次切换节省时间0.1 h,每日2 班切换6 次,每日减少系统设备(装机设备总功率1 060 kW)开动时间0.6 h,每年节约电费10 万元以上。

随着钢铁行业的微利时代的到来,生产现场岗位员工年龄结构偏大,在厂、矿企业的老化设备同样也存在类似的问题,仅仅靠管理和培训教育措施不能从根本上解决问题,只有通过设备的安全技术改造,实现人机分离、设备自动化,最终能够实现本质安全化。