高炉本体炉底炉缸结构设计研究

黄东升

(中冶华天工程技术有限公司, 江苏 南京 210019)

当前,各种炼铁新技术蓬勃发展,但高炉炼铁仍然是现代炼铁的主要方法,这是由于高炉炼铁具有其他各种新技术无法比拟的成本优势。高炉炼铁的核心系统是高炉本体,如何实现高炉本体的高产和长寿是高炉设计的核心目标。评价一代高炉寿命的终结是以炉缸是否可正常工作为标准,因此炉底炉缸的寿命显得尤为关键。影响炉底炉缸的寿命的因素很多,实践表明炉底封板结构形式和炉缸结构形式是决定炉缸的寿命关键两个方面。

1 炉底密封板设计

高压高炉炉底均设置炉底封板,其作用是防止煤气泄漏。从目前统计的情况来看,炉底炉缸开裂导致漏煤气的原因主要体现在:

1)炉底耐热基墩材质选择的不合理,基墩异常膨胀导致炉壳开裂。

2)施工原因,如:焊缝质量不过关,灌浆孔没有堵死等、碳素捣料、冷却壁与炉壳间浇注料材质及施工质量把控不严等。

3)高炉碱金属负荷过高导致高炉异常上涨,将炉底板拉裂。

前两条原因都可以通过技术手段和严格把关施工质量进行避免。但如果要控制高炉的碱金属负荷将给高炉带来很大的成本提升,统计发现高炉的异常上涨是近年来炉底封板开裂的主要原因,这是由于我国进口矿的使用比重日益增加,原料碱负荷很难降低。通过分析研究,确定采用改变炉底封板的结构形式来避免炉底封板的开裂。

1.1 传统炉底封板结构及其存在的缺点

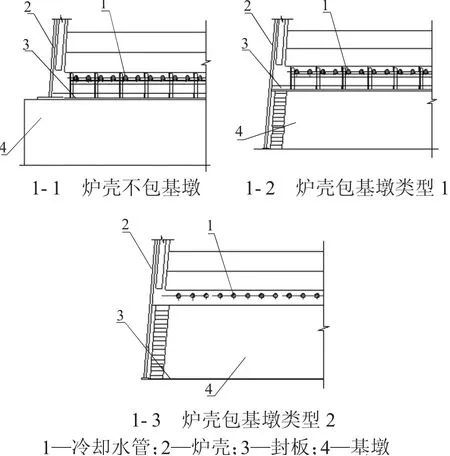

从目前国内众多的高炉设计来看,炉底采用水冷结构已形成共识,当前主流的炉底水冷方式有两种:在封板上面设置冷却水管, 有三种形式,即:如图1-1 所示的炉壳不包住基墩和如图1-2、1-3 所示的炉壳包住基墩两种设计,炉壳包住基墩又分封板在耐热基墩上部(如图1-2)和封板在耐热基墩下部(如图1-3);在炉底封板下面设置冷却水管,有两种形式,即:如图2-1 所示的炉壳不包住基墩和如图2-2 所示的炉壳包住基墩。

图1 水冷管在封板上结构示意图

图2 水冷管在封板下结构示意图

在封板上面设置水管,冷却效果比较好,然而一旦水管破裂会造成炉底渗水、汽化,碳砖被水蒸气氧化形成空洞,导致炉底烧穿的重大事故;在封板下方设置水管,如灌浆不密实,冷却效果较差。

统计表明:以上几种结构在高炉冶炼强度较低或原料条件较好的情况下,都不会有大的问题,且均有成功的实施案例。但一旦高炉冶炼强度提高、原料条件变差后,高炉炉底封板总是出现诸多的问题,缺陷就开始暴露。图1-1、图2-1 所示的炉底结构没有包住耐热基墩,一旦高炉上涨,容易造成炉底封板上翘,给炉缸炭砖带来严重的损坏。图1-2、图2-2 所示的结构中,一旦发生炉底煤气泄漏事故,由于炉底封板包在炉壳内部,无法发现泄漏点,即使发现泄漏点也无法有效的处理。图1-3 所示的结构可很好的抵御炉壳上涨造成的炉底板上翘,但一旦炉底水冷管发生泄漏,将对炭砖造成严重的损坏。统计也发现,炉壳包住耐热基墩的高炉的抗涨能力优于炉壳不包住耐热基墩的高炉。

1.2 新型炉底封板结构[1]

为解决以上炉底封板存在的问题,提出新型抗涨防漏型炉底炉缸采用底部双层封板结构和炉缸煤气阻止装置,如图3 所示,其很好地解决炉底炉缸上涨问题,为高炉的安全生产和长寿提供了有力保障。

图3 新型炉底封板结构示意图

这种设计的原理包括:炉底炉缸结构采用上、下双封板形式,上封板与炉壳采取柔性连续密封焊接,不仅起到密封炉内煤气的作用,而且防止炉底冷却水管漏水浸入炉底碳质材料造成对炉底的灾难性破坏;下层封板与炉壳端口连续密封焊接,作为防止炉内煤气泄漏的第二道防线;而且上、下封板与炉壳三者之间形成箱体,箱体及其内部密实的混凝土基墩形成整体刚性体。一旦有害金属随煤气环流在各种缝隙中沉积形成体积膨胀时,由于新型炉底炉缸底部刚性体具有强大的抑制膨胀力,就会挤压原来的炉底炉缸内部,使各种缝隙越来越小,煤气环流也就越来越小,继而有害金属在各种缝隙中的沉积就越来越小,没有了有害金属的沉积膨胀,也就不发生炉底板上翘和煤气泄漏问题。而原来的高炉底部采用一层封板的柔性结构,一旦有害金属在各种缝隙中沉积造成体积膨胀,就会导致底板周围上翘,继而炉底炉缸砖衬遭受松动破坏,砖衬松动又会造成缝隙越来越大,有害金属就会越积越多、膨胀会越来越大,形成恶性循环,最终导致灾难性后果。

由于炉底水冷管上部有一层柔性封板,及时发生炉底水冷管泄漏,也不会炉底炭砖造成损坏。两层封板间设置一定数量的泄压阀门,用于烘炉和日常生产时的泄压操作。

2 炉缸结构设计

炉缸的寿命决定了高炉的寿命,良好的炉缸结构可以为高炉长寿创造良好的条件。当前,主流的炉缸结构类型有:全炭砖炉底炉缸结构和陶瓷杯+炭砖结构,其中,陶瓷杯+炭砖结构又分为镶嵌杯结构和自由杯结构。

2.1 全炭炉底炉缸结构

全炭炉底炉缸结构的工作层一般采用微孔炭砖或超微孔炭砖,这类炭砖具有优良的抗渣铁侵蚀能力、抗碱侵蚀能力、耐铁水渗透能力、很高的导热能力等特点,从国内外使用实践来看,采用这类的炉缸、炉底寿命可以达到15 年以上。目前,炭砖的性能大幅度提升,其抗渣铁侵蚀、耐碱性、微孔性能、导热性能等都得到了显著提升,采用此类型的炉底炉缸结构完全可以满足高炉长寿的要求。

但是,由于全炭炉底炉缸结构对炭砖的要求较高,目前国内采用此类结构的炭砖一般都采用进口炭砖,因此建造成本较高。

2.2 陶瓷杯+炭砖结构

陶瓷材料的保温性能较好,炉缸热损失小,炉缸热量充沛。陶瓷杯良好的抗铁水溶蚀能力,有助于提高炉内衬抗铁水侵蚀能力而实现长寿。对大修高炉的统计表明,很多高炉在已达到或超过设计寿命进行大修时,炉底陶瓷杯垫保存相当完好,证明陶瓷杯+炭砖结构可有效延长高炉寿命,因此陶瓷杯+炭砖结构已成为国内高炉的主流结构形式。

2.2.1 镶嵌杯结构

镶嵌杯的结构特点是风口组合砖压在陶瓷杯上,在陶瓷杯和风口组合砖之间设有缓冲层用于吸收陶瓷杯的膨胀。镶嵌杯又分为全镶嵌杯结构和半镶嵌杯结构,如下页图4 所示。

全镶嵌杯的设计特定风口组合砖和陶瓷杯的内表面齐平,这样风口组合砖将陶瓷杯和炉缸环炭完全压住,这样设计的缺点是炉缸环炭的长度偏短。

为解决全镶嵌杯炉缸环炭长度偏短的缺点,设计将陶瓷杯向内适当移动以加长炉缸环炭的长度,同时风口组合砖仅压住陶瓷杯1/2 到2/3 的位置,即半镶嵌式陶瓷杯。

图4 镶嵌杯结构示意图

由于炭砖和陶瓷杯材质的膨胀系数不一样,实际使用中发现,采用镶嵌杯结构时,容易导致风口组合砖上翘变形,甚至损坏,因此,以上两种结构在当前高炉的设计中很少使用。

2.2.2 自由杯结构

自由杯的结构特点是风口组合和陶瓷杯完全脱开。自由杯又分为全覆盖自由杯结构和半覆盖自由杯结构,全覆盖自由杯结构的特点是陶瓷杯覆盖至风口组合砖的下沿,半覆盖自由杯结构的特点是陶瓷杯覆盖至炉缸中下部区域,如图5 所示,自由杯结构有效缓解炭砖和陶瓷杯膨胀不均匀对风口组合砖的影响。

图5 自由杯结构示意图

2.2.3 分析

陶瓷杯可有效的延长高炉寿命,但是如果设计不合理,反而会形成局部的异常侵蚀。原因在于:

1)许多高炉炉役终止时的破损调查发现,部分地方陶瓷杯还在,而局部的炭砖侵蚀非常严重,形成这种状况的原因是陶瓷杯的隔热作用,导致其后面炭砖的不定形材料不易被烘干、焙烧而达不到足够的强度,以抵抗煤气和水蒸气的气蚀,降低了炉墙的传热能力[2]。

2)如果陶瓷杯发生局部破损并形成孔洞,孔洞内静止的铁水会发生孔洞侵蚀效应,反而加快炭砖的侵蚀速度。因此,合理的陶瓷杯的结构设计显得更为重要。多年的高炉生产实践表明,炉缸底部的陶瓷杯垫对延长炉底的寿命有一定的帮助,而炉缸侧部的寿命主要靠环炭来维持,因此,根据国内高炉的工作的特点和近几年的设计经验总结,本人认为半自由杯结构是目前较为合理和经济的炉底炉缸结构形式。

5 结论

1)陶瓷杯可延长炉缸的寿命,但如果设置不合理可能可能带来负作用,建议使用进口炭砖的可使用全炭炉缸结构或仅带陶瓷杯垫的炉缸结构,使用优质国产炭砖的高炉可使用半覆盖式自由杯炉缸结构。

2)针对当前高炉冶炼强度普遍较高,原料条件较差的特点,建议新设计的高炉采用新型抗涨型炉底结构以防止因上涨导致炉底板上翘和开裂。