2024铝合金搅拌摩擦焊接接头在EXCO溶液中的腐蚀行为

李 娜,叱培洲

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.西北工业大学 材料学院,陕西 西安 710072)

2024铝合金属于Al-Cu-Mg高强铝合金,具有良好的力学性能和高的比强度,广泛应用于航空航天等工业工程领域,如飞机的薄壁管件、搭接蒙皮、翼梁等[1-2]。工业生产中常用熔化极惰性气体保护焊、电子束焊、变极性等熔焊方法焊接高强铝合金,但在焊后不可避免地出现气孔、夹渣、未熔合等缺陷,严重制约了高强铝合金的进一步应用[3]。搅拌摩擦焊接(Friction Stir Welding, FSW)是一种新型的固相焊接方法,具有焊接过程简单,焊缝金属不发生熔化,无须保护气体,不需填丝等优势,很大程度上避免了各种冶金缺陷的产生,接头成形质量好,自诞生以来已经被广泛应用于焊接2×××系和7×××系高强铝合金[4-5]。

然而,搅拌摩擦焊过程中剧烈的机械搅拌作用使高强铝合金的包铝层被破坏导致焊缝失去保护,焊缝中沉淀强化相尺寸与分布发生变化,接头各区域组织差异较大,接头耐蚀性低于母材的[6-8]。由于高强铝合金搅拌摩擦焊接接头在服役过程中会经历不同环境的腐蚀,所表现的腐蚀行为不尽相同。最严重的是剥落腐蚀,该腐蚀类型是航空飞行器高强铝合金搅拌焊结构件的主要失效形式之一,遭受腐蚀后会导致材料强度和塑性大幅度降低,造成装备性能退化严重,因此有必要针对2024高强铝合金展开剥落腐蚀的研究工作[9-10]。

本试验针对2024高强铝合金搅拌摩擦焊接接头,利用电化学测试技术,结合扫描电镜,万能拉伸机,较深入地研究了接头不同区域在剥落腐蚀溶液(EXCO)中的腐蚀行为以及焊后力学性能的退化结果,为进一步研究该合金搅拌焊接接头在不同腐蚀环境下的耐蚀性提供试验数据支撑。

1 试验方法

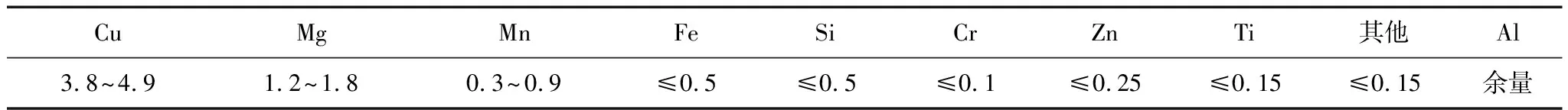

材料选用3.2 mm厚的2024-T3高强铝合金板材,化学成分如表1所示。试样尺寸为200 mm×100 mm×3.2 mm,长度方向200 mm为板材轧制方向,也是焊接方向。焊接是在北京赛福斯特公司制造的FSW-RL31-010型搅拌摩擦焊机上进行平对接,旋转速度为800 r/min,焊接速度为250 mm/min,下压量为0.2 mm,搅拌头倾角2.5°。选用H13钢搅拌头,其中搅拌针长度3 mm,轴肩直径10 mm,搅拌针选用锥形右旋螺纹搅拌针。

表1 2024-T3铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of 2024-T3 aluminum alloy(wt/%)

剥落腐蚀试验采用4mol/L NaCl+0.5mol/L KNO3+0.1mol/L HNO3(pH为4)的EXCO溶液,浸泡温度和电化学测试温度均保持室温20℃,浸泡5 h后,将试样冲洗后用浓硝酸浸泡30 s去除表面腐蚀产物,再采用扫描电镜观察接头表面的腐蚀形貌。电化学测试采用三电极体系,试样作为工作电极表面浸泡于EXCO溶液中,测试前试样表面进行打磨抛光并用无水酒精进行清洗,铂片作为辅助电极,带有鲁金毛细管的饱和甘汞电极作为参比电极,利用电化学工作站PRARSTATV4进行测试,先测定试样的开路电位,然后在测定塔菲尔极化曲线,电位扫描速率为0.167 mV/s。

2 试验结果与分析

2.1 浸泡测试结果

2024-T3铝合金搅拌摩擦焊接头可以划分为4个区域:焊核区(SZ)、热力影响区(TMAZ)、热影响区(HAZ)和母材区(BM)。由于接头上表面的HAZ和TMAZ区域较小,故主要分析接头上表面SZ和BM两个区域的浸泡腐蚀和电化学腐蚀结果。图1为接头SZ和BM在EXCO溶液中浸泡5h后的表面形貌SEM照片。由图1可以看出,SZ和BM腐蚀特征差别较大。SZ腐蚀均匀且表现出剥落腐蚀的特征,SZ的局部放大图可以看出腐蚀在第二相粒子起源,并且在其周围形成较深的蚀坑,BM仅发生了轻微的点蚀。

图2为SZ和BM浸泡腐蚀后横截面光学镜图。可以看出,SZ呈现剥落腐蚀的特征,BM仅在较浅表面发生了局部点蚀。究其原因,主要是由于两个区域经历的搅拌工具的热力作用不同,导致其第二相粒子的尺寸和分布状态不同,SZ中第二相粒子在搅拌工具的作用下被打碎细小弥散的分布在铝基体中,而第二相粒子和铝基体具有电位差,点蚀起源于第二相粒子与铝基体的边界处,且SZ中的S相(Al2CuMg)在搅拌针的热作用下会发生长大,其中的Mg元素与铝基体电位差较大,也会优先发生腐蚀,随着浸泡时间的延长,点蚀坑逐渐在横向和纵深方向发展成剥落腐蚀。母材区保持了原始轧制状态的组织,仅有少量盘状的S相,点蚀形核起源少,因此其耐蚀性优于SZ的。

2.2 电化学测试结果

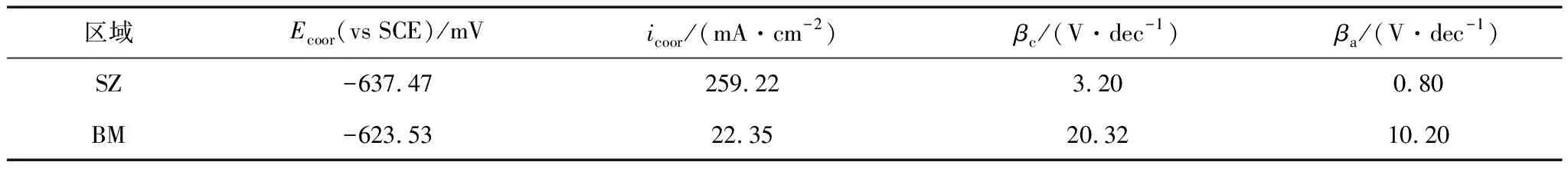

电化学测试也是针对接头上表面SZ和BM,图3为2024-T3铝合金FSW接头SZ和BM在EXCO溶液中的Tafel腐蚀极化曲线(在极化曲线测试前先将试样浸泡至开路电位稳定)。Tafel曲线外推可以得到试样的腐蚀电位和腐蚀电流密度等参数,如表2所示。SZ和BM在EXCO溶液中的腐蚀电位分别为-0.64 V、-0.62V。SZ和BM的Tafel曲线中的阴极斜率(βc=3.2、βc=20.32)高于其阳极斜率(βa=0.8、βa=10.20),即SZ和BM在EXCO溶液中以阳极反应为主。腐蚀电流密度与试样在腐蚀液中的腐蚀速率成正比,用于评估耐蚀性的好坏。SZ在EXCO溶液中的腐蚀电流密度(icorr=259.22 mA/cm2)明显高于BM的(icorr=22.35 mA/cm2),即BM的耐蚀性明显优于SZ的。以上分析表明,Tafel极化曲线对BM和SZ的耐蚀性分析结果与试样浸泡后的腐蚀表面形貌吻合。

表2 由Tafel曲线得到的电化学腐蚀数据Table 2 Electrochemical parameters obtained from Tafel polarization curves

2.3 力学性能退化结果

3 结 论

1)在EXCO溶液中,2024-T3铝合金搅拌摩擦焊接接头浸泡腐蚀后焊核区呈现剥落腐蚀特征,母材仅发生少量点蚀,焊核区的腐蚀电流密度高于母材的,母材耐蚀性优于焊核区的。主要是由于焊核区经历搅拌工具局部高温,使第二相粒子细小弥散分布与铝基体中,点蚀形核点增加,而母材仅有少量盘状S相。

2)接头浸泡腐蚀后,拉伸性能明显降低,抗拉强度和伸长率均较焊态的降低了22%,接头失重率高达0.6%,主要是SZ区遭受剥落腐蚀,接头局部性能弱化导致整体拉伸性能降低。