重熔处理对高硅铝涂层组织和性能的影响

王 旭,冯 阳,赵利辉,王正洋,吕启文,董天顺,2,李国禄

(1.河北工业大学 材料科学与工程学院,天津 300401;2.河北省新型功能材料重点实验室,天津 300401)

铝合金由于表面耐磨性较差,在某些场合的应用受到限制。一些研究表明,在铝合金表面通过等离子喷涂工艺制备耐磨涂层,则可以在保持基体铝合金综合力学性能的同时,表面也获得良好的耐磨性[1]。不过,由于等离子喷涂层普遍存在一些缺陷[2]:涂层呈层片状结构,内部存在大量孔洞和显微裂纹,而且涂层与基体界面处缺陷较多,结合较差,因此有必要对涂层进行重熔处理[3-4]。

高硅铝合金(w(Si)>20%)比共晶Al-Si合金有更高的导热系数、更高的硬度和耐磨性能等特点,受到人们的关注[5-7]。但目前制备高硅铝合金涂层的研究成果还未见报道,而对该涂层进行重熔处理后的效果如何也还未知。

本研究采用等离子喷涂技术在A356铝合金基体上制备高硅铝合金涂层,然后采用钨极氩弧(TIG)工艺进行重熔处理。这对于提高铝合金表面的耐磨性具有参考价值。

1 实验材料及方法

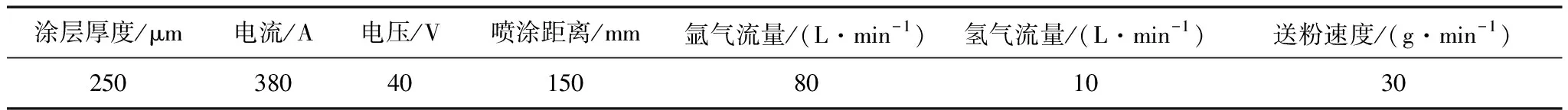

基体材料为A356铝合金。喷涂Al-30Si粉末[w(Al)=70%,w(Si)=30%],粉末的粒度20 μm~30 μm。首先对A356铝合金试件表面喷砂粗化处理,再用丙酮进行超声清洗;然后采用GP-80型等离子喷涂设备制备高硅铝涂层。喷涂工艺参数如表1所示。

表1 等离子喷涂工艺参数Table 1 Plasma spraying parameters

采用钨极氩弧工艺对喷涂层进行重熔处理,所用设备为松下YC-300WX型焊机,并使用自动小车来控制焊枪移动速度,重熔参数如表2所示。

表2 TIG重熔工艺参数Table 2 TIG remelting parameters

重熔后使用DK7735型电火花数控线切割机切成1 cm×1 cm×1 cm的磨损试样,在MM-200型磨损试验机上进行摩擦磨损实验,对基体、重熔层以及喷涂层的耐磨性能进行对比测试;用Nikon MA100型金相显微镜观察涂层的微观形貌;采用D/max/2500PC型X射线衍射仪对涂层进行相分析;采用JSM-6510A型扫描电镜观察试样的磨痕形貌;采用岛津HMV-2000型硬度计进行维氏硬度测试。

2 实验结果及分析

2.1 涂层截面形貌观察

图1a为喷涂层与基体的截面形貌。由图1a可以看出,喷涂层中含有较多气孔和一些未熔颗粒,并且涂层与基体的界面为明显的机械结合,这种结合并不牢固。图1b为重熔层与基体的截面形貌。由图1b可见,重熔层与基体间已经看不到明显界限,界面转变为冶金结合;并且可以看到大量尺寸为5 μm~10 μm的初晶Si颗粒均匀分布重熔层中,内部组织更加致密均匀。

2.2 涂层的物相分析

图2为喷涂粉末、喷涂层以及重熔层的XRD衍射图谱。由图2可以看出,喷涂粉末、喷涂层以及重熔层中的物相种类没有发生大的变化,均是α-Al、β-Si和Al3.21Si0.47化合物,但峰的强度均有所变化,尤其是β-Si相。β-Si相在粉末中的峰强度最高,在重熔层中的次之,在喷涂层中的最低。这是因为在喷涂时喷涂粉末被等离子焰流加热到熔融或半熔融状态,Si在飞行中的熔滴中处于过饱和状态,当熔滴与基体接触时温度迅速降低,过饱和的Si来不及析出,导致喷涂层中β-Si相含量较少。在经过重熔处理后,涂层被再次加热熔化使Si能够析出,导致重熔层中β-Si相的含量升高。但由于基体对涂层中Si的稀释作用,使得重熔层中β-Si相的含量低于喷涂粉末中的。

2.3 涂层的硬度分析

作为材料性能的一个重要指标,硬度值一方面能够体现涂层是否达到所需的使用要求,另一方面则反映涂层在制备时的质量情况。

图3为涂层截面上的硬度分布。可以看出基体的显微硬度大约在76 HV0.1左右;喷涂层的硬度达到160 HV0.1左右,比基体的提高了一倍多;涂层在经过重熔处理后,硬度在164 HV0.1左右,比喷涂层的略有提升(约提高2.5%),且分布的波动较小一些。分析认为,一方面,与基体相比,在喷涂层中存在硬质β-Si相,并且由于喷涂过程中熔滴凝固速度很快,造成较多的Si固溶于Al中,对涂层起到固溶强化作用,但是由于喷涂层中也存在较多的孔洞、微裂纹等缺陷,导致致密性欠佳,限制了喷涂层硬度的进一步提升。经过重熔处理后,涂层中的绝大部分孔洞消失,涂层更加致密均匀,而且重熔后涂层中析出的大量细小弥散的β-Si相对重熔层也起到了强化作用,最终使得硬度进一步提升。

2.4 涂层的磨损性能

在普通铝合金表面制备高硅铝合金涂层,就是为了发挥后者优良的耐磨性能,本项目中采用MM-200型磨损试验机进行干摩擦磨损实验,对磨环材质为GCr15,硬度为50 HRC~55 HRC,对磨环直径为40 mm。磨损实验参数为:负载50 N,转速200 r/min,磨损时间10 min。

2.4.1 摩擦因数及磨损量

由图4可以看出,基体的摩擦因数稍大,大约为0.74,实验后期略有上升趋势;喷涂层的摩擦因数实验开始时稍小,在0.72左右,但是随后波动增加,并随实验时间而逐渐升高;重熔层的摩擦因数实验开始时稍大,但是很快迅速下降,并变得较为稳定,在大约0.73附近波动。由图4d可以看出,磨损量由大到小依次为基体、喷涂层和重熔层,其中喷涂层比基体的磨损量显著降低,这表明在铝合金表面制备高硅铝涂层可以显著提高耐磨性;重熔层的磨损量略低于喷涂层的,说明重熔处理对改善喷涂层耐磨性的有一定效果,但不太显著。

2.4.2 磨损形貌及成分分析

图5是试样磨损SEM形貌及EDS分析结果。由图5a可见基体的磨损表面存在大面积剥层和少量犁沟,表明基体在磨损实验过程中是以粘着磨损为主,同时包含着少量磨粒磨损。因为基体A356铝合金为亚共晶Al-Si组织,硬度较低,所以在发生磨损时,基体表面会发生明显的塑性变形,并与对磨环发生粘着,反复地粘着剪切造成大面积剥落。从图5b可见,喷涂层表面存在大量的犁沟和少部分的剥层,说明磨粒磨损与粘着磨损同时存在,但以前者为主要磨损机制。这是由于喷涂层中Si含量高,使得喷涂层的硬度提高,粘着程度降低,耐磨损性能提升;但是由于喷涂层中存在层状结构,存在较多的孔洞和微裂纹,因此内聚强度不高,在磨损过程中容易发生剥落,因此在磨损过程中出现了明显地粘着磨损,耐磨性受到制约。从图5c可见重熔层的磨损表面有较多的犁沟,而剥层很少,表明重熔层的磨损以磨粒磨损为主,粘着磨损程度很轻。这是由于重熔层中析出了大量均匀细小的硬质初晶Si颗粒(参见前面图1b),在磨损过程中起到支撑作用,减少了粘着磨损,对耐磨性能有利。

此外,对图5中磨损表面EDS结果分析发现,基体、喷涂层和重熔层都有O、Fe、Cr等元素存在。Fe元素与Cr元素的产生是因为试样与对磨环之间发生摩擦时对磨环也发生了磨损,产生的磨屑粘附到试样表面。O元素的存在是由于在磨损实验完成后待进行SEM检测这段时间内产生了些许氧化,并不能说明在磨损过程中有氧化磨损存在。

3 结 论

1)采用等离子喷涂技术在A356铝合金表面制备得到高硅铝涂层,对该涂层进行TIG重熔,可以有效去除涂层内部的孔洞和微裂纹,使界面由机械结合转变为紧密的冶金结合,重熔后细小的初晶硅颗粒均匀弥散分布在重熔层中。

2)高硅铝涂层的硬度和耐磨损性能均显著优于A356铝合金基体的,TIG重熔处理对提升高硅铝涂层的耐磨损性能也有一定效果,但不太显著。