红外光学元件的补偿加工技术研究

李世杰,田 荣,王守义,李 宏,刘卫国

(西安工业大学 光电工程学院/陕西省薄膜技术与光学检测重点实验室,西安 710021)

红外技术对提高国家国防实力和推动经济发展有着深远的意义,其中包括红外成像技术、红外对抗技术以及红外隐身技术等,这些先进技术被广泛应用于军用和民用的各个领域[1-6]。为满足军事上的高精需求,红外技术已成为世界各国军事研究的重点方向之一,其中包括红外夜视技术、红外探测技术、红外点源、成像制导技术以及红外对抗技术等[1-4]。民用领域的应用主要表现在商业和民用安防监控、消防配备、供电设备检修、企业制程控制、医疗检测设备、气象预报、建筑外墙饰面层检测、资源勘探和地球环境监测等日常生活的各个方面,红外技术因其自身具备的高灵敏性、宽谱段、低成本、模块化和便携式等特点,将为民用领域带来更广阔的前景[5-6]。同时,在实际应用中,随着使用环境的复杂化,为了适应恶劣的环境,还同时要求其具有很好的结构稳定性和温度特性,这就需要不断提高和发展红外系统的性能[3-4]。各种红外系统的结构复杂多样,性能高低不一,其中红外光学系统是不可或缺的组成部分之一,并且整个系统的性能也会直接受它限制,而红外光学元件对红外系统性能的整体发挥同样有着重要意义。

目前,国内外对于红外光学元件的加工方法主要包括传统的研磨抛光技术和单点金刚石车削技术(Single Point Diamond Turning,SPDT),这两种加工方法均有各自的优点和局限性[7-9]。传统的研磨抛光加工方式主要用来制造平面和球面类红外光学元件,而难以对非球面元件进行加工。该方法存在成本高,加工步骤冗繁,生产周期长和加工元件一致性差等不可避免的缺点,特别是非球面光学元件,其加工难度大,产量有限和生产效率低下[9-10]。采用单点金刚石车削技术加工红外光学元件已得到广泛应用,可以加工平面、球面、非球面,甚至自由曲面光学元件,比传统加工方法相比,SPDT技术具有成本低、污染小、效率高和一致性好等特点[11-14]。但由于加工过程中各种误差的存在,其加工精度往往不能满足高精度制造的要求。为此,本文提出采用补偿加工技术,以检测结果为基础,对车削加工程序进行修正,然后利用修正程序再次对红外光学元件进行加工,从而有效地提升其制造精度。

1 补偿加工原理

1.1 SPDT加工红外光学元件

以高精度运动导轨与旋转主轴为基础,采用高精度天然金刚石刀具对工件表面进行微量切削性加工的单点金刚石车削加工技术,已经成为红外材料光学元件加工的主要技术之一。常用的SPDT车床布局如图1(a)所示,待加工工件安装在主轴上随主轴一起旋转(C轴),金刚石刀具安装在刀架上并放置在工作台上。随着C轴的高速旋转,以及X轴与Z轴的协同运动,金刚石刀具在工件表面进行螺旋线运动(如图1(b)所示),对工件表面进行微量去除[15]。该加工方式只能对旋转对称型表面进行加工。因此,从理论上来说,该方式加工出来的工件表面应具有旋转对称性,对应的面形误差类型也应该具有旋转对称性[16]。

对于常见的红外光学元件,其材料为硫化锌(ZnS)、硒化锌(ZnSe)和锗(Ge)。该类材料属于脆性材料,加工过程中容易发生脆性形变,从而影响表面质量。结合前期研究成果,采用负前角的金刚石刀具,选择合适的加工参数(包括主轴转速、进给速率和切削深度),能够有效抑制脆性形变,使加工过程一直处于塑性形变范围内,达到纳米量级的表面粗糙度[13-14]。但是加工过程中,由于各种误差的存在(包括刀具位置误差、刀具波纹度误差、车床运动误差和环境振动误差等),加工工件的面形往往与设计值有较大的偏差。这些误差的存在使得加工的工件难以满足高精度的应用需求。因此,非常有必要使用合适的补偿加工技术,有效地减小面形误差。

图1 常见SPDT车床布局与螺旋线加工轨迹示意图

1.2 补偿加工技术

在利用SPDT技术加工红外光学元件的过程中,由于金刚石刀具存在刃口波纹度误差、SPDT运动误差和环境振动误差等因素,导致金刚石刀具与工件之间的切削点不再是理想点,这必定使被车削的工件表面产生面形误差。由于每次待加工工件的面型参数不同,其对应的加工路径和使用的金刚石刀具也不同,使得在加工不同工件时,产生的工件表面面形误差不同。但若待加工工件的面型参数(加工路径)与金刚石刀具未改变,基于单点金刚石车床本身的高度稳定性,其加工获得的工件表面面形误差具有高度的可重复性,这在以往的加工实验中已得到反复验证。也正因为该重复性,为补偿加工技术提供了可行性。

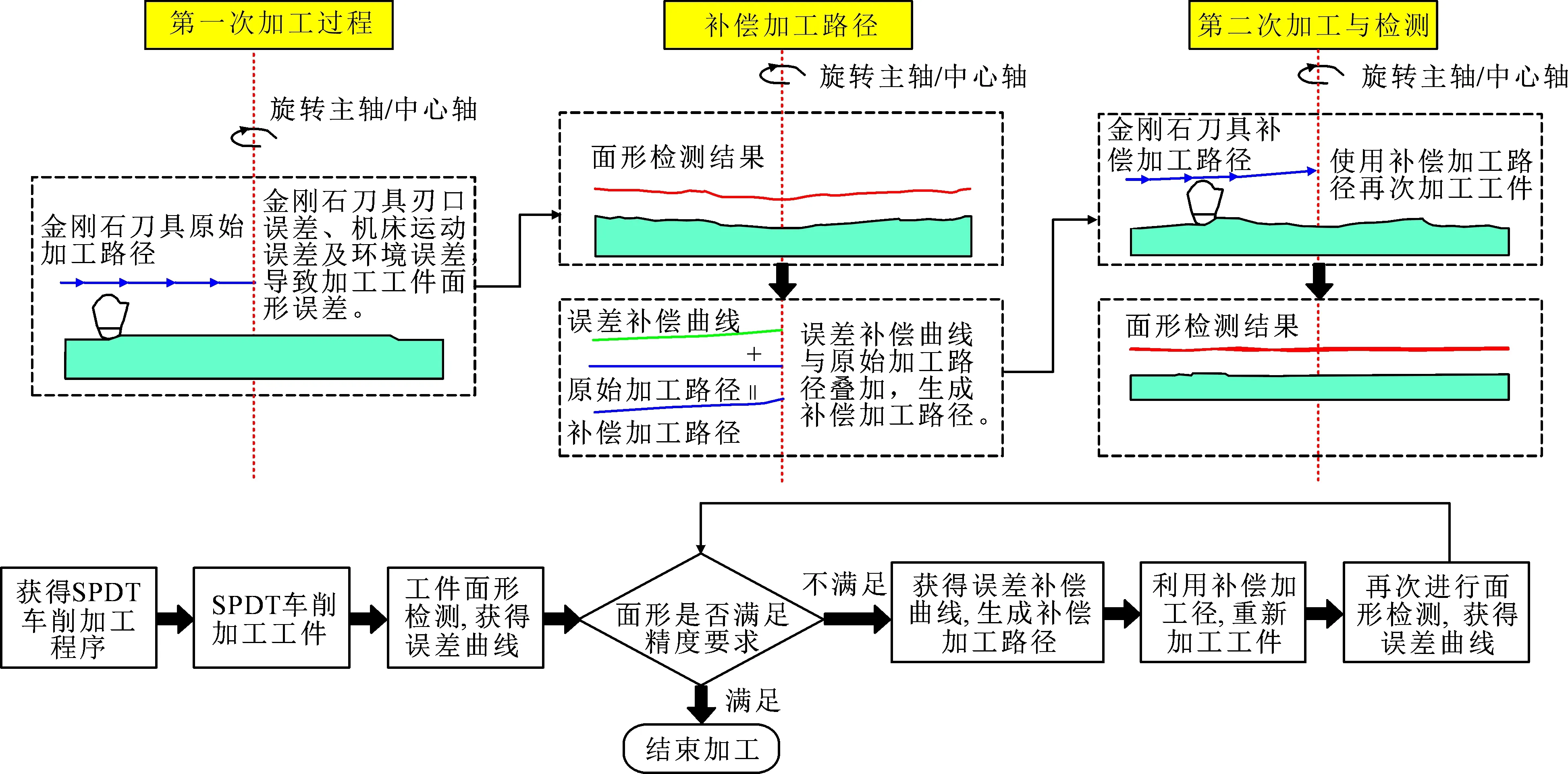

所谓补偿加工技术,即以高精度检测结果为基础,对车削加工程序进行修正,然后采用修正后的加工程序对工件进行再次加工,即对误差进行补偿,获得高精度的加工结果。本文以平面元件加工为例,详细阐述补偿加工技术的原理与流程,如图2所示。

图2 补偿加工技术原理流程图(以平面光学元件为例)Fig.2 Schematic Principle Diagram of the compensation processing technology (with flat optical elements as an example)

如图2所示的补偿加工技术原理,采用SPDT加工平面光学元件,需要将工件装夹于旋转主轴中心,并随主轴旋转。对工件表面进行微量去除,只需从工件边缘运动到工件中心(或从中心运动到边缘),即可对整个工件表面进行去除加工。加工完成后,采用轮廓仪或干涉仪对工件表面面形进行检测,获得误差曲线。若面形测量结果大于精度要求,则根据该误差曲线,结合原始加工路径,生成修正加工程序。然后再次对工件进行加工,获得高精度的加工结果。若面形检测结果仍不满足精度要求,则再次重复该流程,直至最终精度满足要求为止。该误差补偿方法具有很好的弹性,可以依据实际加工情况而做出相应调整。因此,根据面形测量结果,配备相应的补偿算法与程序,动态调控补偿加工程序,实现对工件面形精度的快速提升。该方法是提高单点金刚石车削加工精度的一项重要举措。但补偿加工技术的应用,也需满足两个条件:① 每次加工结果的可重复性,即采用相同的程序和参数,加工得到的面形结果应该是一致的;② 检测结果的准确性,即面形检测结果是工件的真实面形误差。

2 实验研究及结果分析

本文以两个不同材料、不同形状的红外光学元件的补偿加工验证补偿加工技术的有效性。

2.1 对ZnSe材料光学元件的补偿加工实验

ZnSe材料作为常用的红外光学材料,在短波红外及中波红外系统中有着广泛的应用。本文以该材料为实验对象,其工件表面参数及精度要求见表1。

表1 ZnSe材料光学元件面型参数及精度要求 (λ=632.8 nm)

在ZnSe材料光学元件的加工过程中,由于该类材料的硬脆特性,需要采用负前角刀具加工,以便抑制脆性形变,保证加工表面的表面质量。在Diffsys软件中,根据表1所示的参数设计得到相应的车削加工程序,其中所采用的金刚石刀具参数见表2。

表2 金刚石刀具参数

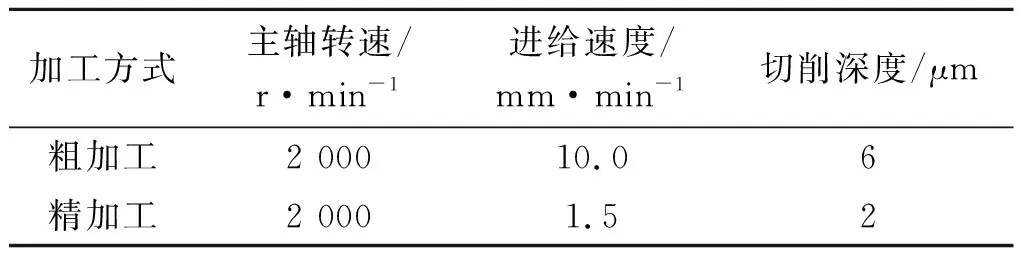

实际加工时,先采用粗加工参数,将工件表面的大量误差与研磨造成的大量破坏层去掉,然后再用精加工参数加工,获得良好的表面质量。具体参数见表3。

表3 车削加工参数

加工完成后,采用Taylor Hobson PGI Optics接触式轮廓仪对其面形进行检测,同时利用Aspherics Analysis Utility (AAU)软件对检测结果进行分析,得到的面形误差曲线如图3所示。其面形误差为PV=252.4 nm(约2/5λ),RMS=67.28 nm(约1/10λ),显然不满足精度要求,故需采用补偿加工技术对其面形精度进行提升。

图3 ZnSe第一次加工得到的面形测量结果Fig.3 Shape measurement results obtained in the first processing of ZnSe

如图3所示的面形检测误差曲线几乎成对称分布,符合SPDT加工的特点。该误差类似“W”型。若要对该误差进行补偿,则补偿曲线应该类似“M”型。图4中的蓝色曲线为面形检测误差曲线,根据该误差曲线在Matlab程序中生成对应的误差补偿曲线,如图4中红色曲线所示。

图4 修正加工路径

将图4中的误差补偿曲线与初始加工路径叠加,生成修正加工路径,然后采用重新生成的修正加工程序,对ZnSe工件进行第二次加工。同样利用表2中的金刚石刀具与表3中的加工参数,加工结束后,再次对其面形进行检测,检测结果如图5所示。由图5可见,其面形检测结果得到了较大地提升,从第一次加工后的PV=252.4 nm(约2/5λ)和RMS=67.28 nm(约1/10λ)提升到第二次补偿加工后的PV=58.26 nm(约1/11λ)和RMS=10.62 nm(约1/60λ)。仅通过一轮加工即可达到表1所示的精度要求,有效验证了补偿加工技术的可行性与高效性。

图5 ZnSe第二次补偿加工得到的面形测量结果Fig.5 Shape measurement results obtained in the second processing of ZnSe

2.2 对Ge材料光学元件的补偿加工实验

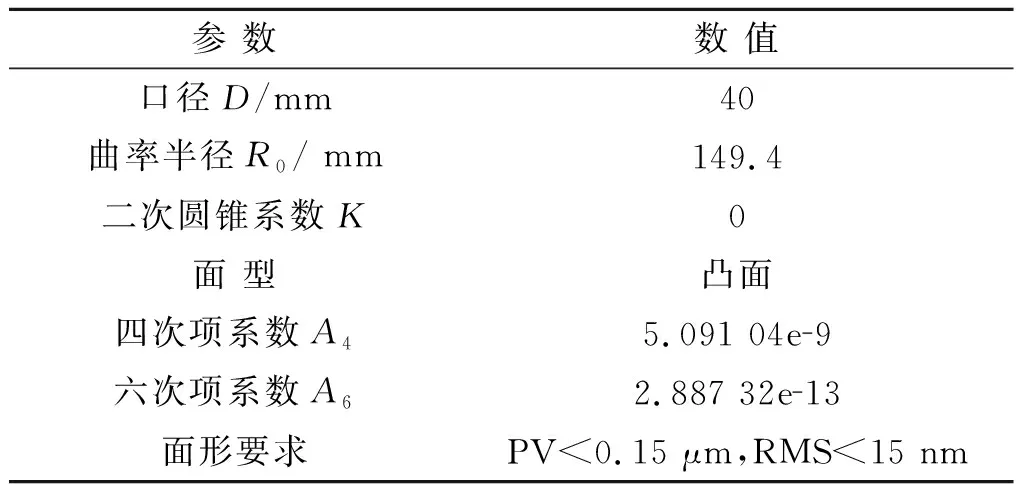

本文同样采用补偿加工技术对Ge材料的红外光学元件进行加工,验证该技术的有效性。表4为该光学元件的面型参数与精度要求。

表4 Ge材料光学元件面型参数及精度要求

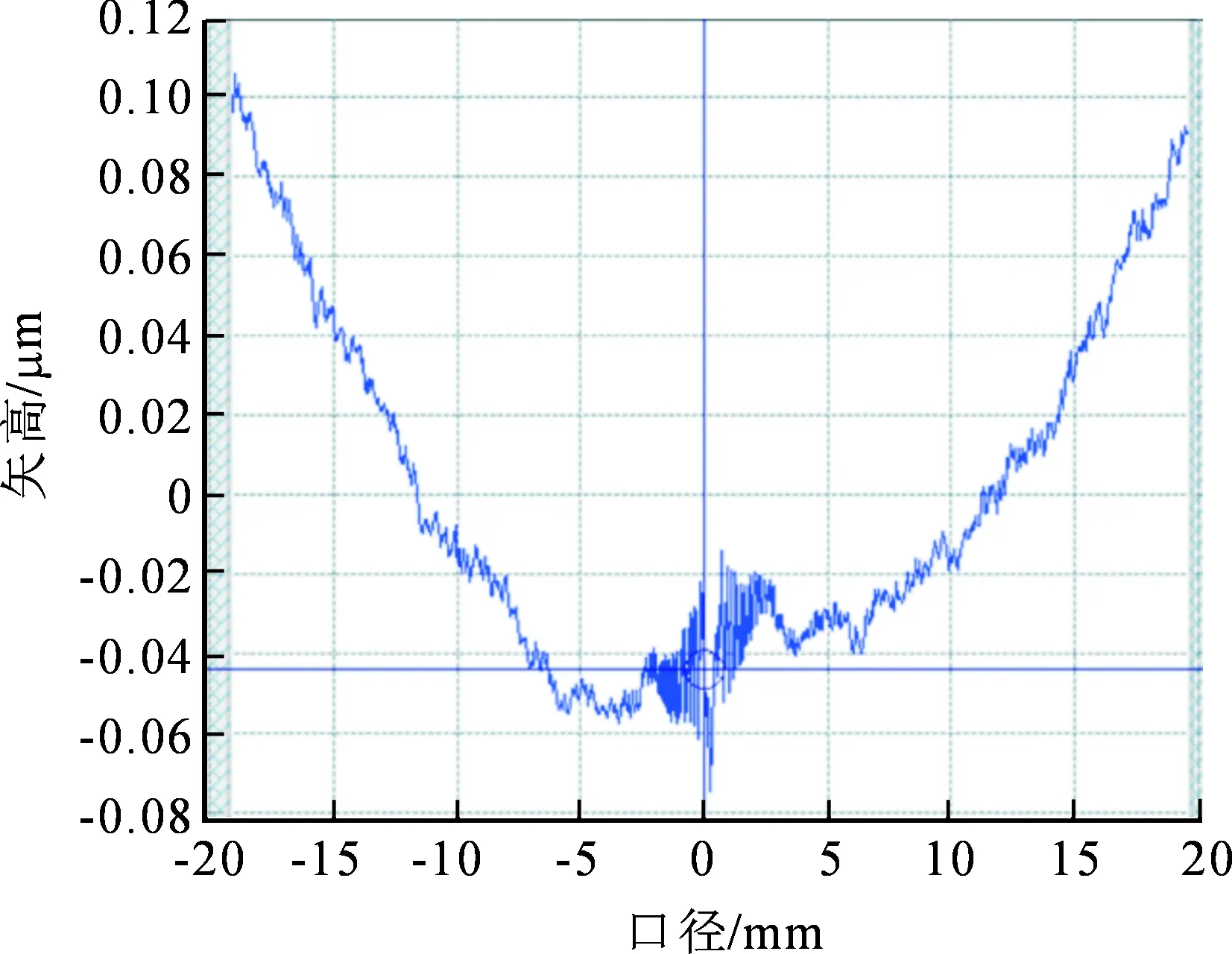

由于Ge与ZnSe有着类似的材料特性(同属于脆型材料),故可以采用类似的金刚石刀具与加工参数对其进行加工。因此,同样选用表2的金刚石刀具与表3的加工参数对Ge材料光学元件进行加工。然后同样利用Taylor Hobson PGI Optics接触式轮廓仪对其面形进行检测,第一次加工后面形检测结果如图6所示,Ge的PV=181.0 nm,RMS=44.04 nm。

图6 Ge第一次加工得到的面形测量结果Fig.6 Shape measurement results obtained in the first processing of Ge

从图6可以看出,该面形误差为中间低,两边高的形状,类似“V”形,对应的误差补偿曲线则应为“Λ”形。同样采用补偿加工技术对该元件进行第二次加工,其修正加工程序生成方式和补偿加工流程与加工ZnSe材料元件类似。重新加工后,获得的第二次补偿加工后的面形检测结果如图7所示,Ge的PV=60.0 nm,RMS=7.36 nm。

对比第一次加工的面形测量结果(图6)与第二次补偿加工后的面形测量结果(图7)可见,Ge材料光学元件的面形误差有了大幅度的提升,也是仅通过一轮补偿加工,其加工精度就达到了高精度的制造要求。

图7 Ge第二次补偿加工得到的面形测量结果Fig.7 Shape measurement results obtained in the second processing of Ge

3 结 论

采用SPDT对红外材料光学元件的加工,由于各种误差的存在,导致加工的工件存在较大的面形误差。为了有效地减小该误差,文中提出了补偿加工技术,并采用该技术对两种常见的红外材料光学元件进行加工实验,得出结论为:

1) 对于口径为30mm的ZnSe材料二次非球面元件,通过一次补偿加工,面形精度从PV=252.4 nm和RMS=67.28 nm提升到PV=58.26 nm和RMS=10.62 nm;对于口径为40 mm的Ge材料高次非球面元件,也是通过一次补偿加工,面形精度从PV=181.0 nm和RMS=44.04 nm提升到PV=60.0 nm和RMS=7.36 nm。这充分说明了该技术具有可靠性和有效性,为红外材料光学元件的高精度加工提供了一种有效的途径。

2) 基于SPDT的补偿加工技术,是以车床加工的可重复性和检测结果的准确性为基础。由于SPDT的加工方式限制,默认其面形误差为旋转对称型误差,故常用的补偿曲线是以通过工件中心的一条曲线。但若面形误差中存在由于装夹方式、环境变化及材料应力变形等原因引入的非旋转对称误差,该补偿加工技术则无效,这也是本文提出的补偿加工技术的局限性。对于被加工工件的非旋转对称面形误差,除了需要找出产生该类误差的原因,并予以抑制或消除外,还需要研究其他补偿加工技术,才能实现对该类误差的补偿加工。