基于DSP技术的直流伺服电机调速系统设计

周燕菲 袁文玉 孙晓婷 黄毅

(曲阜师范大学工学院(日照) 山东省日照市 276826)

1 引言

随着社会经济和科技的进步,电动机也在朝着物美价廉的方向发展,并且控制方便的伺服电机更能符合市场的需要,由此成为了在电力拖动领域的新动力。由于DSP技术具有功能全面、性能强和稳定性好等特点在电力应用控制领域得到广泛应用,因此研究基于DSP技术的直流伺服系统是提升工业生产性质工作综合价值的关键。本文采用DSP处理器作为系统的控制核心,直流电动机作为执行机构,通过PID控制算法和正交解码法,分析并处理编码器的测量脉冲,以达到对伺服电机转速的控制。

2 系统总体设计

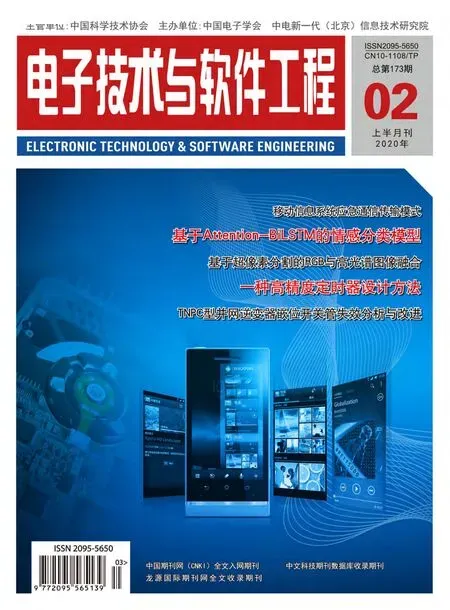

本文主要研究的是闭环伺服电机系统,其控制框图如图1所示。本系统的设计方案具体包括:伺服电机闭环系统的硬件设计、控制算法的研究与实现、软件设计三个方面。其中电机控制系统硬件设计包括系统总体结构的搭建、角度测量功能的实现以及电机驱动功能的实现。

3 直流伺服电机硬件系统设计

3.1 伺服电机系统总体结构

本系统总体硬件结构如图2所示,由核心处理器、角度测量、电机驱动和人机交互等模块组成,各个部分的功能分别为:

(1)核心处理器:本系统采用TI公司设计的DSP领域的TMS320F28335作为核心芯片,其具有对事件足够的处理能力和快速的响应能力,并且具有较高的分辨率,能够最大化的减小误差,提高系统的精确度和快速性。处理器根据从键盘输入的目标值和角度测量模块获取的计数脉冲,计算得出偏差;通过PID算法控制器对偏差进行处理确定PWM信号的大小,再利用特定模块产生PWM波传输给驱动电路。

(2)角度测量模块:编码器通过联轴器和电机连在一起,与DSP控制器的eQEP模块配合,从而获取电机的旋转方向和旋转速度,得出对应的计数脉冲,进而计算电机实际角度和速度。

(3)电机驱动模块:采用大电流H桥电路作为电机驱动电路,并将DSP输出的可调占空比作为控制信号,从而使得驱动电路将接收到的控制信号转换成电动机轴上的角位移,驱动电机转动。

(4)人机交互模块:通过人机交互模块确定和更改目标值大小,并可在紧急情况时复位。

图1:闭环伺服系统

图2:系统硬件设计框图

图3:A B相输出

图4:H桥驱动电路

3.2 角度测量功能的实现

角度测量是伺服电机系统重要的一环,对电机角度和角速度的测量直接影响到整个系统的精确度。本系统采用增量式编码器作为测角元件,其主要由光敏元件和光电码盘组成,码盘上刻有一圈间隔相等的长方形小孔。电机转动时码盘转动,在激光光源投射下,光敏元件间断受到光源刺激产生两路相位相差90°的正弦信号,经处理后转变为两路相位相差90°的方波,由此将电机的旋转角度转换为对应的数字脉冲信号进行分析,方波的频率与电机的旋转速度呈正比,可通过测量数字脉冲的频率得到电机的旋转角速度。编码器产生的两路方波信号如图3所示,当A相超前于B相90°时,电机正转;当A相滞后于B相90°时,电机反转。

图5:PID控制流程图

图6:系统控制参数对系统性能的影响

图7:软件设计图

利用编码器将角度信息转变为数字脉冲后,由于电机存在正反转,如何对脉冲进行累加计数成为一个关键问题。本系统采用DSP核心处理器中包含有eQEP模块,为电机专用测速模块,可与编码器进行配合,通过其自带的位置计数器,以A、B相信号上升沿或下降沿为触发信号,采用正交计数方式,对数字脉冲进行计数。在本系统中采用的编码器,码盘每转一圈产生512个脉冲,电机旋转角度值θ由式(1)计算,QPOSCNT为eQEP模块位置计数器的数字脉冲计数值。

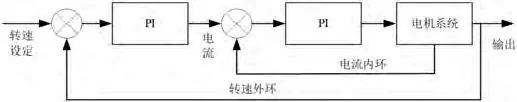

3.3 电机驱动功能的实现

由于处理器输出的电压信号不足以驱动电机转动,需要通过电机驱动电路对电压信号进行放大处理。本文采用的电机驱动方式是线性放大驱动方式,该方式线性度好、易于控制、性能稳定,但是发热严重、效率低,通常应用于小功率直流电机;并且如今大多数驱动电路都趋向于开关驱动方式,其主要通过直流斩波方法控制开关器件的导通时间,从而使产生的电压均值等于期望的直流电压[ ]。在本系统中选用开关驱动方式,电路板选用集成电机驱动芯片BTN7971(内含MOS管),搭建H桥电路,利用直流斩波方法之一的PWM脉宽调制技术,通过DSP处理器输出PWM信号调节恒定功率中高电平所占比例,即调节MOS管的导通时间。其中H桥驱动电路原理图如图4所示,由电源电路,PWM输入接口,隔离电路,驱动电路,驱动电流输出等四部分组成。

4 直流伺服电机系统控制算法的研究与实现

伺服电机闭环控制系统采用转速外环和电流内环级联的控制结构,其中通过外环调节电机的转速,通过电流内环增加系统的动态响应能力。同时本系统采用经典PID算法控制伺服电机的速度,以减小系统误差,提高系统响应速度和响应效果。PID控制主要是对系统偏差进行比例、积分和微分操作,并进行线性组合成系统控制量。PID控制流程图如图5所示。

PID算法分为增量式和位置式两种控制方式,本系统采用增量式PID控制算法,该算法是一种递推式的控制策略,将当前时刻控制量和上一时刻控制量的差值作为新系统控制量,增量式PID控制公式如下所示:

其中,KP为比例系数,KI为积分系数,KD为微分系数,T为采样周期,TI为积分时间常数,TD为微分时间常数。

在实际应用中,根据受控目标与控制性能的不同,可以采用不同的控制组。本系统主要利用了P的比例作用和I的积分作用。

5 直流伺服电机控制系统PID参数设计与软件实现

5.1 直流伺服电机控制系统PID参数设计

本文在Matlab仿真环境中搭建了如图1所示的系统仿真平台,以进行直流伺服电机控制系统PID参数的设计,通过设定多种不同的参数,观察其对系统影响,根据设计要求选定相应的控制参数。比例积分参数对系统影响如图6所示,系统参数影响规律:

(1)增大比例参数P能提高系统的增益,增强系统响应速度,但参数过大将会引起系统震荡,使系统的稳定性降低。

(2)根据系统响应速度确定比例参数P条件下调节积分参数I,参数合适时消除系统稳态误差,参数过大将使系统稳态性变差。

通过多种不同PI参数的搭配,可以得出当外环取Kp=0.8,Ki=0.02时,内环取Kp=0.9,Ki=0.1时系统响应迅速,稳态误差与超调量小,系统的整体性能最优。

5.2 直流伺服电机控制系统软件设计

在本系统中,首先通过键盘输入得到电机旋转角度的目标值,再通过编码器将电机旋转角度转换为数字脉冲,配置eQEP模块设置模块触发信号和位置计数器计数模式,在进行脉冲计数的同时判断电机的旋转方向,并存储在QEPSTS[QDF]中;处理器通过公式计算得出实际角度作为反馈值,与目标值作差得出偏差由PID控制器进行处理。PID控制器得出实际输出PWM信号数值后,由DSP的ePWM模块进行处理,通过配置TB子模块的周期寄存器TxPRD的大小和计数器CTR的运行方式确定PWM信号的周期,再通过CC子模块确定比较数值的大小,最后由AQ模块确定当CTR计数值等于比较数值后发生的动作,输出PWM信号。

软件设计如图7所示,在main函数中进行eQEP、ePWM、GPIO等IO初始化,在PWM的中断服务程序中,进行角频率的计算,并通过速度外环PID算法得到电流参考值,并经过电流内环PID算法和PWM生成算法得到电机的控制输出。

6 结论

本文系统采用DSP技术控制直流伺服电机,搭建了系统软件仿真平台进行了PID参数的设计,同时设计了直流伺服电机硬件系统,在DSP处理器上编写增量式PID算法,完成了闭环伺服电机系统的旋转角度控制,取得了不错的效果。