直升机旋翼桨叶载荷测量方法

刘明明 刘丙坤 戴强

(航空工业直升机设计研究所试验试飞部 江西省景德镇市 333001)

旋翼是直升机最重要的部件之一,是唯一的升力和拉力来源,因此旋翼载荷的精确测量显得尤为重要,直接关系到旋翼这一部件本身的寿命,关系到整个直升机的安全性、可靠性及寿命,是直升机研制过程中的一个重要环节[2]。

电阻应变式传感器精度高,测量范围广,寿命长,结构简单,频响特性好,能在恶劣的环境中工作,易于实现小型化、整体化和品种多样化等,在应力测量技术中应用中十分广泛。基本电阻应变片的诸多优点,适合应用在测量旋翼载荷复杂多变的测量环境,本文介绍的就是某型直升机应用电阻应变片测量旋翼桨叶载荷。

1 测试原理及方案

1.1 电阻应变片的工作原理

电阻应变片是用于测量应变的元件,它能将机械构件上应变的变化转换为电阻值的变化。常用的电阻应变片有箔式和丝式,由四个部分组成:

(1)电阻丝(敏感栅),它是应变片的转换元件;

(2)基底与面胶,基底是将传感器弹性体表面的应变传递到电阻丝栅上的中间介质.并起到电阻丝与弹性之间的绝缘作用,面胶起着保护电阻丝的作用;

(3)粘合剂,它将电阻丝与基底粘贴在一起;

(4)引出线,作为连接测量导线用[3]。

将电阻应变片粘贴在桨叶本体表面上,当桨叶在运动中变形时,电阻应变片的金属丝长度和横截面积也随之变化,阻值也发生变化。安装有电阻应变片的直升机结构件在受到特定载荷作用时,应变片电阻相对变化△R/R与结构的相对变形△l/l(定义为应变ε)有下述线性关系:

式中Ko为电阻应变片的灵敏度系数。

1.2 旋翼桨叶载荷测试原理及方案

旋翼桨叶载荷的测量一般包括扭矩、挥舞弯矩、摆阵弯矩,在测试中一般使用电阻应变片组成全桥测量,可以消除热输出带来的影响。电桥的基本任务是把反映结构应变变化的应变片电阻的变化转换成电压(电流)信号的变化,采集处理后转换为对应测点的载荷值。组桥方式如图1所示。

在图中,如R1=R2=R3=R4,四个桥臂均为工作片,发生电阻变化△R,根据克希霍夫定律,有:

式中E为桥压,U为输出电压。

在型号任务的测试中通过配置UMA2000的UMA2022-CS板卡为桥路提供恒流源,采集输出电压U并编成PCM码流发送给MDR记录器,最后进行地面数据处理,将码值还原为电压信号,并根据带入标定方程计算载荷值。如图2所示。

1.3 电阻应变片及粘结剂的选用

通常,在实际的应力测试过程中会面对不同的测量环境、条件、材料等,合理选择电阻应变计的结构和种类,才能精确测量被测物体的真实应变,达到事半功倍的效果,具体选择方法如下:

(1)根据应力测量过程中精度、温度、被测物体材料等条件的不同,选择对应基底与敏感栅的电阻应变片。根据旋翼复杂多变的工作环境,旋翼载荷测试中一般选用聚酰亚胺基底,康铜或卡玛箔制成的应变片,全密封结构,延伸率高,耐湿热性好,电绝缘性能好,使用温度范围宽,适用于150℃以内的精密应力分析。

图1:应变桥路

图2:测试原理简图

图3:桨叶贴片图

(2)栅长是选择应变片的一个重要参数。应变片的输出时敏感栅覆盖面积内的平均应变,在应力集中区域,峰值应变常局限在很小的区域内,若选用较大栅长的应变片,将造成较大的测量误差,但是,栅长过小,应变片的应变极限蠕变、静态测量稳定性以及疲劳寿命等性能将下降。因此,通常选择栅长不大于测量区域半径1/5~1/10应变片。旋翼载荷测试中一般选用3或4mm栅长的应变片。

(3)应变片电阻的选择。一般根据数据采集设备选择不同阻值的电阻应变片,旋翼载荷测试中根据UMA2022-CS板卡恒流源的大小及采集电压值的范围,一般选用350Ω的应变片。

表1:2810剖面挥舞弯矩标定数据表

图4:桨叶标定安装示意图

图5:摆阵弯矩标定安装示意图

图6:2810剖面挥舞弯矩标定曲线

(4)应变片敏感栅结构的选择。敏感栅的机构形式包括敏感栅的形状、数目和方向、横栅尺寸、焊端的形状及分布、敏感栅的横向宽度等,可分为单轴应变片、多轴应变片和复式应变片。旋翼载荷测试中,扭矩一般选用双栅应变片,两栅相互垂直成90°,与水平方向成45°;摆阵弯矩因为需要解耦,一般选用单轴应变片;挥舞弯矩一般选用双栅应变片,两栅平行。既保证应变片与结构表面共同工作,又保证应变片的机械滞后、灵敏度系数和动态特性。

符合要求的条件下,尽可能选择满足下述条件的粘结剂:粘结强度大,韧性好,常温固化或接近常温固化,收缩率小,吸潮性好,吸潮后体积膨胀小,电气绝缘好,化学稳定性好,耐化学腐蚀,使用温度范围合适的应变粘结剂。本次旋翼载荷测试中选用东京测器研究所的CN胶(通用)作为粘结剂,该胶水冷固化时间短,15分钟后即可开始测量;试验后易于处理,粘合剂层很薄,保持较强的传递应变能力,减少胶层的不均匀性,降低蠕变和灵敏系数分散,适用于应变片和复合材料的粘接。

2 电阻应变片的安装及解耦标定

2.1 电阻应变片的安装

根据某型机的测试任务需要,测量旋翼桨叶载荷,这就需要在桨叶上粘贴电阻应变片组桥测量。如图3所示。

在电阻应变计的各种安装方法中,粘贴法应用最多。应变计粘贴质量的好坏,是决定应变测试成功与否的关键因素之一,因此,粘贴时必须严格按照粘贴的工艺流程进行操作。

一般粘贴和防护工艺流程如下:

(1)划线,确定试件打磨部位;

(2)试件打磨,祛除桨叶表面漆,打磨至桨叶本体;

(3)表面清洗;

(4)划线定位,确定应变片粘贴位置;

(5)应变片清洗,保证应变片粘贴部位无任何杂质、油污;

(6)涂敷底胶;

(7)应变片粘贴;

(8)固化;

(9)贴片质量检测;

(10)应变片引线连接;

(11)组桥、布线,载荷信号引至桨叶根部;

(12)解耦、标定,为后期数据处理做准备;

(13)防护处理,本次旋翼桨叶载荷测试选用509透明胶覆盖在改装部位作防护,该胶耐水、耐油、耐沸水煮、耐暴晒,各项性能指标符合桨叶载荷测试的复杂环境;

(14)24h固化后可用于飞行试验。

2.2 旋翼桨叶载荷的解耦标定

标定是飞行载荷测量的一个重要环节,标定结果直接关系到载荷测试结果的准确性。通过对测试部件的加载和测量,得到测试部件载荷和应变片输出的对应关系,为直升机飞行载荷测量提供可靠依据。在载荷测量中,挥舞载荷会在摆阵面上有应变输出,同样,摆阵载荷会在挥舞面上有应变输出,存在耦合问题,这就需要解耦将这两种载荷分离开来处理。

桨叶载荷的标定就是给出各剖面挥舞弯矩与电压、摆振弯矩与电压及扭转弯矩与电压的关系曲线。

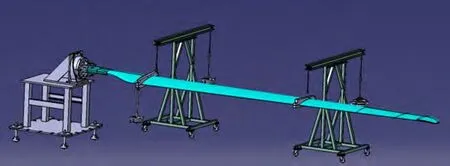

采用桨叶标定试验台进行标定,桨叶标定安装示意图见图4。标定时桨叶根部固支,在桨尖区域通过翼型夹具加载,加载方向为挥舞、摆振和扭转方向。桨叶挥舞方向为垂直于桨叶弦线方向,摆振方向为平行于桨叶弦线方向。桨叶标定步骤简述如下:

2.2.1 消除自重

通过专用的桨根接头夹具将主桨叶固定安装在分度盘上,通过翼形夹具进行加载,在桨叶末端区域通过滑轮转向加载以消除桨叶及夹具重量对标定的影响;

图7:实测载荷曲线

2.2.2 测量各剖面实际扭转角

在覆盖各个贴片剖面的理论扭转角范围内,等级差取N个角度,按照选取的N个角度分别在摆振方向加满载,测量各个剖面的挥舞全桥输出;线性拟合扭转角与挥舞输出的关系曲线,求出各剖面的实际扭转角;

2.2.3 挥舞和摆振解耦

工程上很难做到挥舞弯矩与摆阵弯矩完全无耦合效应,一般要求在M挥/M摆≤0.5情况下,耦合系数小于或等于5%即可[2]。

(1)测量挥舞状态下,载荷为20kg时各摆振片的输出udrag;

(2)测量摆振状态下,载荷为40kg时各摆振片的输出uflap;

(3)对摆振片的测量数据进行耦合计算,如相对耦合系数udrag/uflap≤0.5,则完成解耦(udrag、uflap为标定设备采集到载荷桥路的输出电压值);

(4)如果不符要求则根据计算结果调整相应的应变片位置,重新贴片标定,直到耦合基本消除。

如图4所示。

2.2.4 标定

当进行挥舞方向的标定时,旋转分度盘以保证加载方向与桨叶被测剖面的弦线垂直。分五级加载,同时采集每一级载荷相应的挥舞输出。

当进行摆振方向的标定时,旋转分度盘以保证加载方向与桨叶被测剖面的弦线平行。分五级加载,同时采集每一级载荷相应的摆振输出。

当进行扭转标定时,安装状态与挥舞标定相同,在桨叶加载端施加一力偶。分五级加载,同时采集每一级载荷相应的扭转输出。

其中摆阵加载如图5所示。

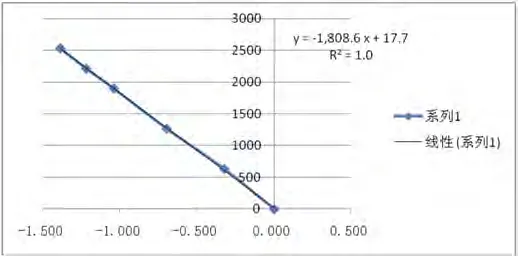

某型直升机桨叶1400剖面挥舞弯矩标定结果如表1所示,标定用桥压为10V。标定曲线如图6所示,线性相关系数R2为1可以看出线性相关程度非常好。

3 旋翼载荷测试结果

标定方程:

y=ax+b

式中:y— Nm;

x—单位桥压下电压输出值(mv/v)。

在飞行测试过程中,桥压为3.5v,因此方程可修改为:

y=3.5ax+b

式中a、b由标定所得,x由UMA2000测试系统采集的PCM码流码值解码后得到的桥路的输出电压值。将测试系统采集到的数据处理后,即可得到桨叶各剖面的载荷数据。

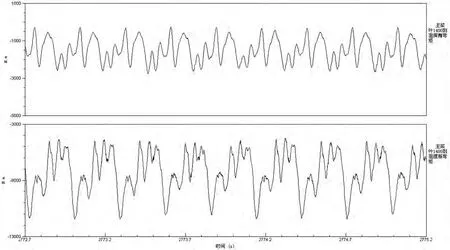

图7是某型直升机飞行试验中经数据处理后所得的桨叶载荷测量结果。

取某个飞行架次的一段平飞数据观察,发现:

(1)载荷曲线较为干净,无毛刺、断点等现象;

(2)实测弯矩值与理论计算值相符;

(3)载荷变化周期与桨叶旋转频率一致。再通过与其它数据对比,可以确定某型直升机的飞行测试中测得的旋翼载荷数据真实可靠,可以作为推算桨叶寿命的依据。

4 结论

本文介绍了电阻应变片传感器的工作原理,在直升机旋翼载荷测量中的实际应用,包括其测试原理、测试方案、安装方案及其解耦标定方法。并且在后面的直升机飞行试验中得到了直升机旋翼载荷的测试数据,数据表明该测试方案可行,并对此领域的工程应用具有一定的参考价值。