渤海稠油油藏N2泡沫复合驱室内评价

郭光范

承德石油高等专科学校石油工程系,河北承德 067000

我国海上油田稠油资源比较丰富,目前,在我国近海油气资源中,稠油储量占70%以上。对于常规稠油来说,主要采用强采强注的开发方式,由于稠油油藏非均质性严重,原油黏度高,使其综合含水率上升快,增加了油田开发难度和开采成本,因此寻求一种能够保持油田高效生产的技术,已经成为开发面临的主要课题[1]。泡沫复合驱体系由起泡剂、稳定剂和气体组成,由于该体系具有选择性封堵作用[2-4],在多孔介质运移过程中视黏度远大于其他驱替介质的黏度,在提高采收率技术研究中越来越受到关注[3]。利用泡沫在地层中流动过程中表现出的高弹性能显著降低驱动流体的流度,通过表面活性剂的乳化降黏作用[5-8]在提高波及效率的同时,大幅降低油水之间的界面张力,提高驱油效率[9-16]。笔者通过试验筛选出了合适的起泡剂和稳定剂,并采用N2作为起泡气体,在高渗透稠油油藏条件下评价了氮气泡沫复合驱的驱油效果。

1 实验部分

1.1 实验原料

起泡剂:十二烷基磺酸钠(SDS-1)、十二烷基硫酸钠(SDS-2)、十二烷基苯磺酸钠(SDBS)、聚乙二醇辛基苯基醚(OP-10),承德福鑫化工商贸有限公司;石油磺酸钠(PS),河北省辛集市泰达石化有限公司;XM-3B、XM-3C,成都欣明化工有限公司。

稳泡剂:羟丙基胍胶,郑州万博化工产品有限公司;部分水解聚丙稀酰胺(HPAM),相对分子质量1 400万,水解度25%,自制;疏水缔合聚合物HAPAM(疏水单体十六烷基二甲基烯丙基氯化铵),相对分子质量700万,水解度25%,自制;中黏羧甲基纤维素(CMC),任丘市宇兴化工有限公司。

注入水为模拟渤海油田混配水,矿化度为9 374.13 mg/L,离子组成(单位mg/L)为:Na++K+3 091.96,Ca2+276.17,Mg2+158.68,CO32-14.21,HCO3-311.48,SO42-85.29,Cl-5 436.34。

原油:由SZ36-1平台获得的脱气原油,密度为0.95 g/cm3,在油藏温度(65 ℃)条件下用柴油稀释到所需的黏度。

1.2 实验仪器及设备

电子天平,量程20~3 000 g,精度0.01 g,上海精科公司;恒温水浴锅,恒温范围20~100 ℃,精度±2 ℃,上海光地仪器设备有限公司;变频高速搅拌机,转速3 000~12 000 r/min,山东美科仪器有限公司;悬臂恒速强力搅拌器,转速50~500 r/min,江苏江阴保利科研器材有限公司;填砂管φ2.5 cm×50 cm,海安县石油科研仪器有限公司;泡沫驱油实验装置,扬州华宝石油仪器有限公司;秒表,精度0.1 s。

2 氮气泡沫复合驱配方的优选

2.1 起泡剂的优选

2.1.1 起泡剂的泡沫性能

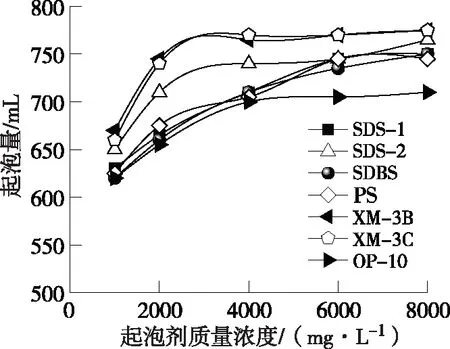

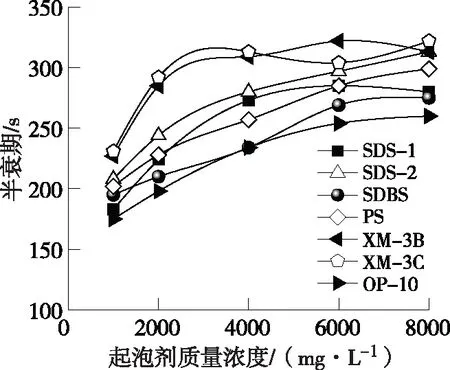

用混配水将SDS-1、SDS-2、SDBS、PS、XM-3B、XM-3C、OP-10等7种起泡剂分别配制成250 L 质量浓度为10 g/L的溶液,然后加混配水稀释至溶液的质量浓度分别为1 000,2 000,4 000,6 000,8 000 mg/L。将配制好的起泡剂溶液倒入高搅杯中,在高速(6 000 r/min)条件下搅拌2 min后停止,将生成的泡沫液倒入1 000 mL量筒中,泡沫稳定后记下泡沫的初始体积,并开始计时,当泡沫体积减少一半时再次记录时间,记录半衰期,试验温度为65 ℃,结果见图1和图2。

图1 不同起泡剂在不同浓度下的起泡量

图2 不同起泡剂在不同浓度下的半衰期

由图1和图2可以看出,起泡剂的起泡体积和稳定性随浓度的增加而增加,当起泡剂的质量浓度超过2 000 mg/L时,起泡体积趋于稳定,稳泡时间接近最大稳泡时间。起泡剂XM-3C的起泡效果最好。在不影响起泡剂的起泡性能和节约成本的前提下,选取质量浓度为2 000 mg/L的XM-3C进行试验。

2.1.2 起泡剂与原油的界面张力

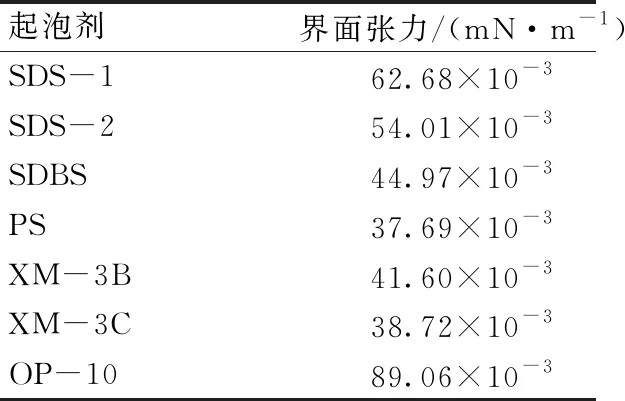

用混配水中将7种不同的起泡剂分别配制成质量浓度为2 000 mg/L的溶液,在温度为65 ℃的条件下,采用旋滴界面张力仪测试原油(黏度75.3 mPa·s)与起泡剂溶液的界面张力,结果见表1。

表1 不同起泡剂与原油的界面张力

由表1可以看出,不同起泡剂的泡沫液与原油的界面张力达到10-2数量级。磺酸盐PS的油水界面张力最小,XM-3C的油水界面张力次之,两者的油水界面张力值非常接近。

2.2 稳泡剂的优选

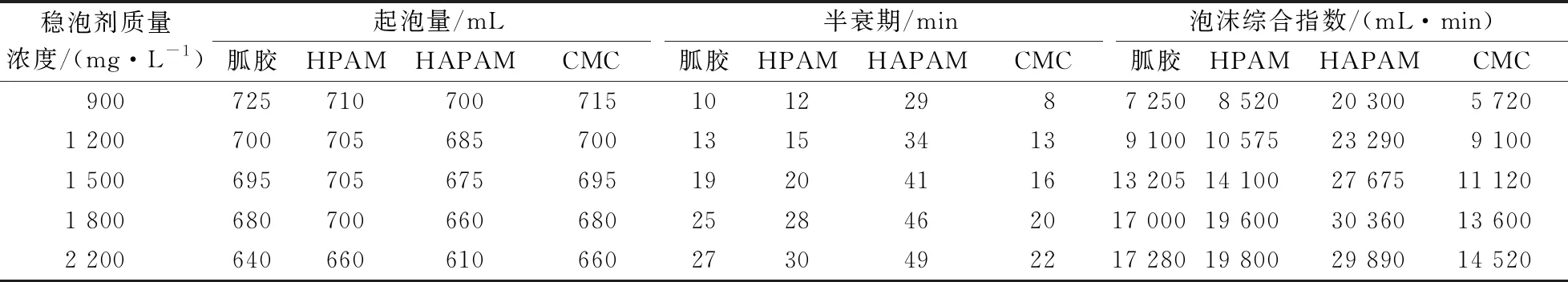

根据上述实验结果,综合考虑选用XM-3C作为起泡剂,质量浓度为2 000 mg/L。在质量浓度为2 000 mg/L的 XM-3C泡沫液中分别添加羟丙基胍胶、HPAM、疏水缔合聚合物HAPAM和中黏CMC等稳泡剂,稳泡剂的质量浓度分别为900,1 200,1 500,1 800,2 200 mg/L,在温度为65 ℃的条件下进行起泡和稳泡试验,结果见表2。

表2 不同稳泡剂的稳泡能力

由表2可以看出,随着稳泡剂浓度的增加起泡体积减小,而泡沫稳定时间大幅增加。HPAM的起泡体积最大,但泡沫的稳定性较差;HAPAM的起泡体积最小,但泡沫稳定时间最长,泡沫综合指数最大。稳泡剂HAPAM的质量浓度为1 800 mg/L时,泡沫稳定时间接近最大稳定时间,而且泡沫综合指数最大。因此,从泡沫综合指数和成本考虑,优选质量浓度为1 800 mg/L的HAPAM作为稳泡剂。

3 N2泡沫复合驱油室内试验研究

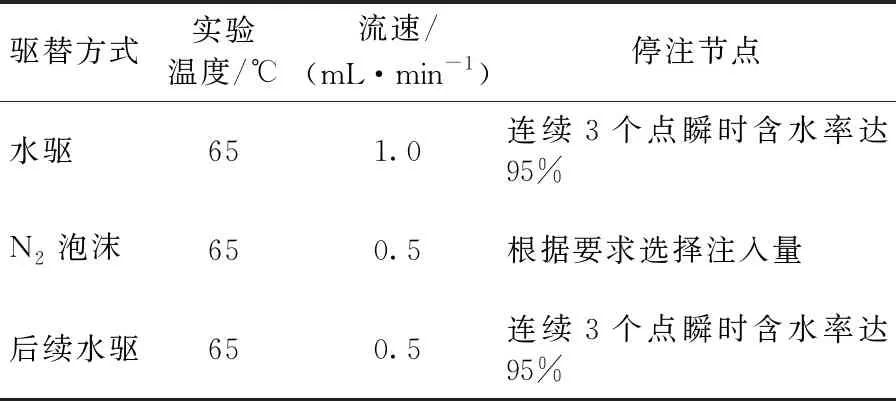

3.1 试验方法

试验步骤如下:1)采用80~100目和100~120目的石英砂,按照一定的比例混合,填制成渗透率在1 000×10-3~2 000×10-3μm2的填砂管,然后将填制好的填砂管称重;2)将填砂管抽真空后,以3 mL/min的注入速度饱和模拟混配水,测量孔隙度和水相渗透率;3)在恒温65 ℃条件下饱和油,至填砂管出口端不出水为止,65 ℃下老化72 h备用;4)按照表3的试验方案进行驱油试验。

表3 驱油试验参数

注:注入量分别为0.1,0.2,0.3,0.4,0.5 PV,气液体积比分别为1∶1、2∶1、3∶1、4∶1。

3.2 结果与分析

3.2.1 注入量对复合驱采收率的影响

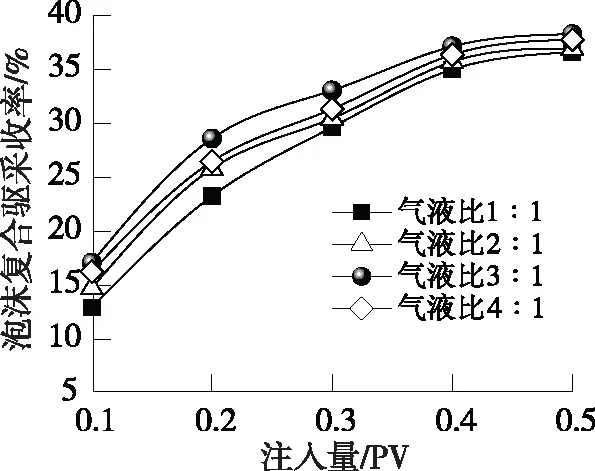

当原油的黏度为75.3 mPa·s,气液体积比在1∶1~4∶1之间变化时,注入N2泡沫量与驱油效率的关系见图3。

图3 泡沫注入量与采收率的关系

由图3可以看出,在不同气液比条件下,泡沫驱采收率均随着N2泡沫注入量的增加而增大,当注入量增加至0.4 PV后,泡沫驱采收率的增幅趋于平缓,驱油效率接近最大值。在N2泡沫注入量为0.4 PV时,不同气液比下的泡沫驱采收率分别为34.98 %、35.72 %、37.12 %和36.35 %。可能的原因是,泡沫复合体系在注入过程中,由于其较高的视黏度,注入压力随注入量的增加而增加,泡沫复合体系的波及体积也随之增大,当注入量达到一定值后其波及体积增加的程度变小,采收率增加的程度也变小。

3.2.2 气液比对采收率的影响

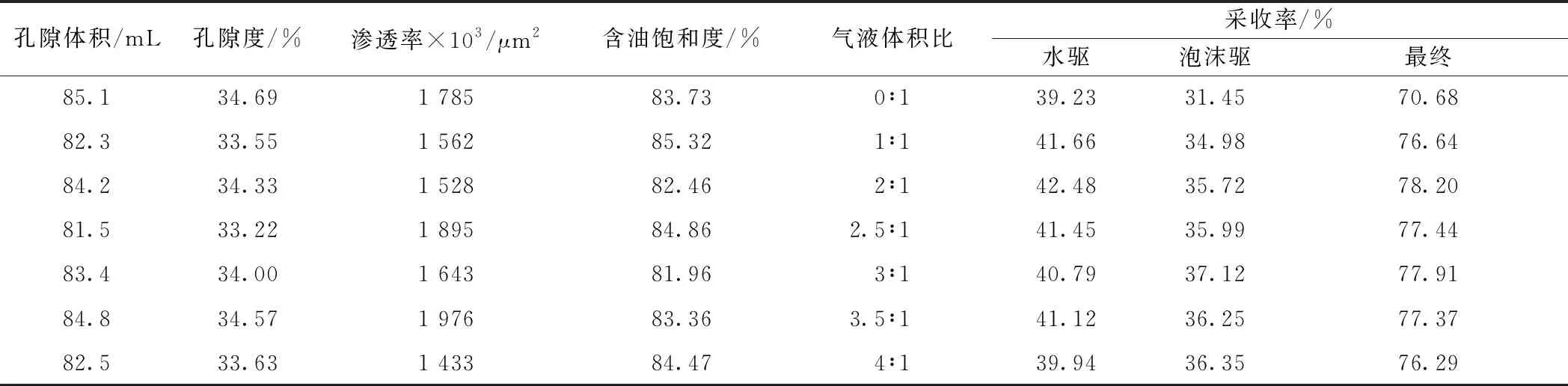

从3.2.1的试验结果可知,N2泡沫注入量为0.4 PV时,驱油效率接近最大值,从经济角度考虑,在N2泡沫的注入量为0.4 PV、原油黏度为75.3 mPa·s的条件下进行驱油试验,研究气液比与原油采收率的关系,结果见表4。

表4 不同气液比下的原油采收率

由表4可以看出,随着气液比的增加,泡沫驱的采收率先增加后降低。气液体积比为3∶1时,泡沫驱的采收率为37.12 %,采收率达到最大。当气液比增大到一定值后,形成的泡沫体积较大,在岩心中容易破裂,泡沫调驱的作用降低,采收率也随之降低。

4 结论

1)根据起泡剂的泡沫性能、降低油水界面张力的能力以及经济性等,优选出复合泡沫剂,配方为2 000 mg/L XM-3C+1 800 mg/L HAPAM。

2)在不同气液比条件下,泡沫复合驱的采收率均随着N2泡沫注入量的增加而增大,当注入量增加至0.4 PV时,采收率的增幅趋于平稳。

3)在N2泡沫的注入量为0.4 PV、原油黏度为75.3 mPa·s的条件下,随着气液比的增加,泡沫驱的采收率先增加后降低。气液体积比为3∶1时,泡沫驱的采收率为37.12 %,采收率达到最大。