硫磺回收装置碱洗塔高盐水变红原因分析

刘 艳

中国石化金陵分公司情报档案室,南京 210033

硫磺回收装置是炼油行业的配套环保装置,主要处理石油加工过程中产生的富含H2S的酸性气,在生产硫磺产品的同时有微量的SO2排放大气。根据GB 31570—2015《石油炼制工业污染物排放标准》的要求,酸性气回收装置SO2排放限值为400 mg/m3,特定地区的特别排放限值为100 mg/m3[1]。为达到新版环保标准对硫磺尾气SO2排放浓度的要求,中国石化某分公司Ⅲ硫磺回收装置在原有生产工艺流程的基础上,对硫磺尾气回收装置进行了提标改造及完善,为焚烧炉尾气增设碱洗吸收流程。改造后在各种工况下均能保证排放烟气中SO2的含量不大于50 mg/m3,该项目于2017月7月建成投产。碱洗塔高盐水是碱洗塔碱洗后外排的废液,在生产过程中发现高盐水的颜色变红。针对这个问题进行了相关的检测和分析,并提出了应对措施和建议,为生产操作提供参考。

1 烟气碱洗技术

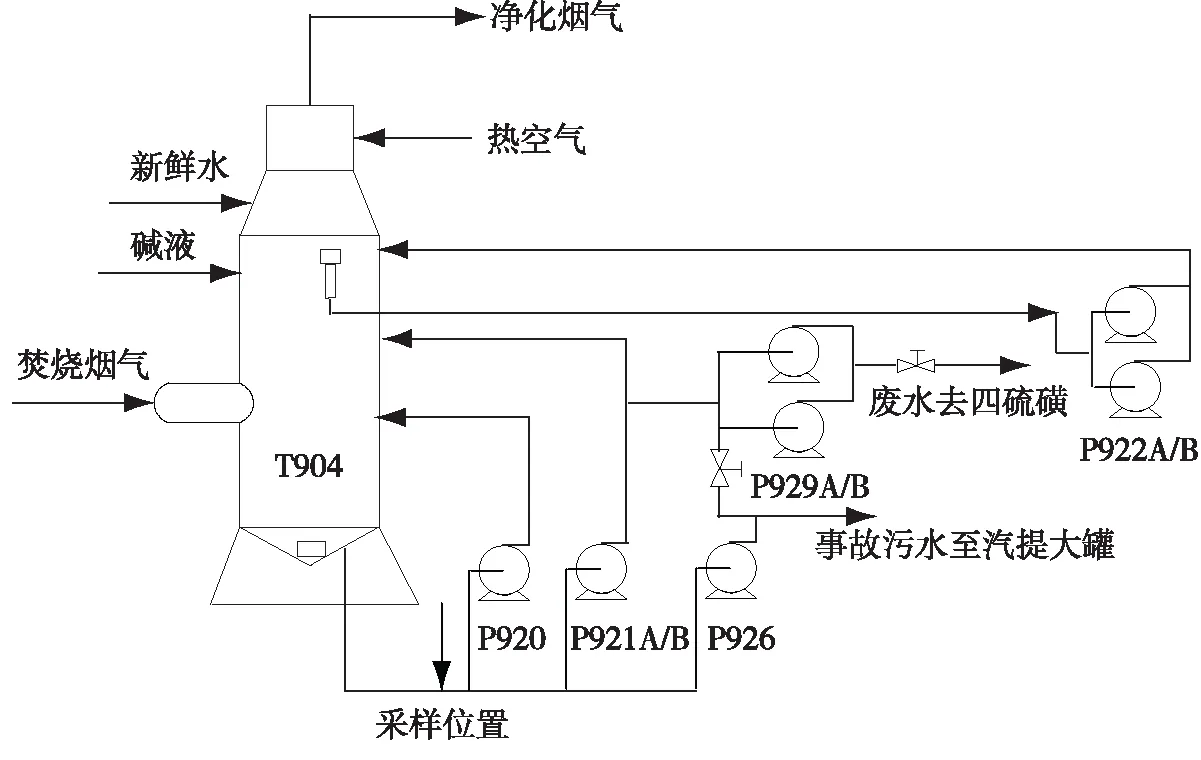

该硫磺回收装置采用意大利KTI公司技术,采用CLAUS硫回收+RAR尾气加氢还原吸收工艺。尾气提标改造项目采用上海蓝科石化环保科技股份有限公司的LK-EGC 脱硫工艺技术,在尾气焚烧炉后增设碱洗脱硫系统,净化尾气通过焚烧炉焚烧后,硫化物氧化成SO2等,烟气进碱洗塔T904(2018年9月新增厂西尾气治理直燃式热氧化炉,烟气进碱洗塔T904碱洗),用NaOH溶液进行喷淋洗涤,通过酸碱中和反应,将焚烧后烟气中的SO2洗涤脱除,根据生产情况,产生的高盐水外排至含硫污水储罐、Ⅰ催化高盐水、炼油四部等处,除雾后的净化烟气与从焚烧炉后送出的热空气混合,自烟囱排入大气。烟气碱洗工艺流程示意图见图1。

图1 Ⅲ硫磺回收装置烟气碱洗工艺流程

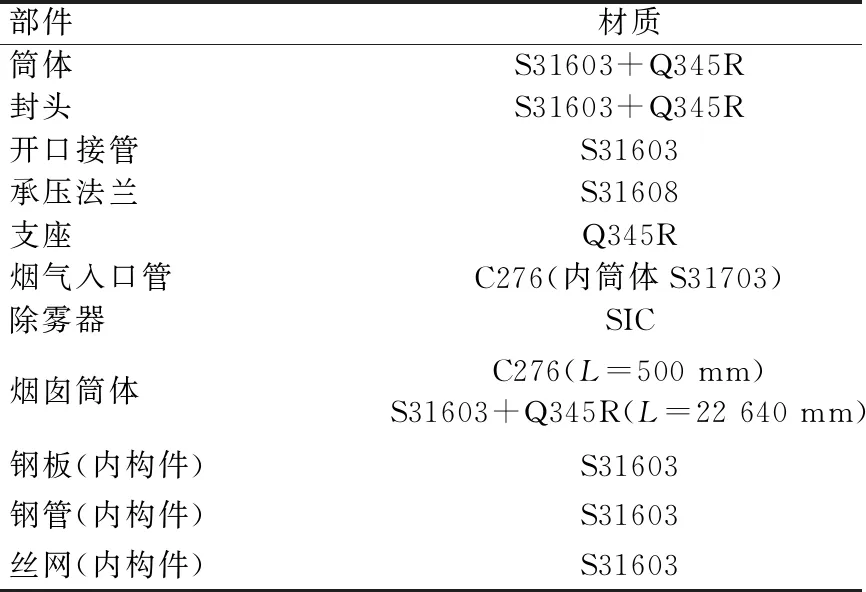

碱洗塔塔体和内构件的材质如表1所示。碱洗塔塔体及内构件的用材标准较高,而且正常操作条件下碱洗塔内部浆液处于碱性环境,材料发生腐蚀的可能性相对较小。

表1 碱洗塔塔体和内构件的材质

2 现场检查情况

Ⅲ硫磺回收装置碱洗塔高盐水出现发红现象后,查看了事件前几天克劳斯、加氢还原和吸收再生单元的生产情况记录,发现各控制点操作正常。碱洗塔T904浆液的pH控制在7.4~9.0区间,符合工艺卡片的要求(pH 6.0~9.0)。碱洗塔各参数点操作正常,无较大操作波动。

现场检查了碱液质量,碱液为无色透明的氢氧化钠。碱洗塔等设备不存在设备泄漏现象,含盐废水流程管线正常,一、二级循环泵的出口压力正常。

3 原因分析

3.1 碱洗塔塔底高盐水化验分析

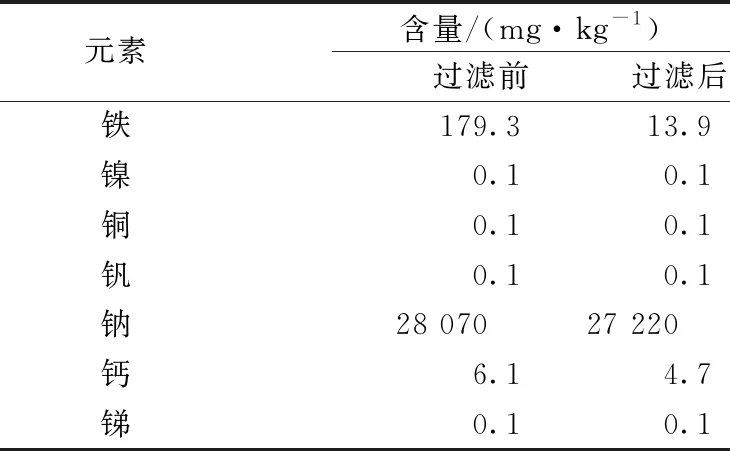

对Ⅲ硫磺回收装置碱洗塔塔底的高盐水进行了采样分析。用pH试纸进行初步检测,测得pH为8~9。新鲜碱液为无色透明液体,pH约为14。过滤前后高盐水中各金属元素的含量如表2所示。从分析数据可看出,高盐水内铁离子的含量较高。

表2 碱洗塔高盐水中各金属元素的含量

3.2 垢样EDS能谱分析

采集的样品经24 h沉淀,过滤后再用蒸馏水洗2遍,尽量洗去NaOH等并晾干,得到红褐色垢样,用磁铁检查垢样,发现红褐色垢物能被磁铁吸引,初步断定红褐色垢物为腐蚀产物。

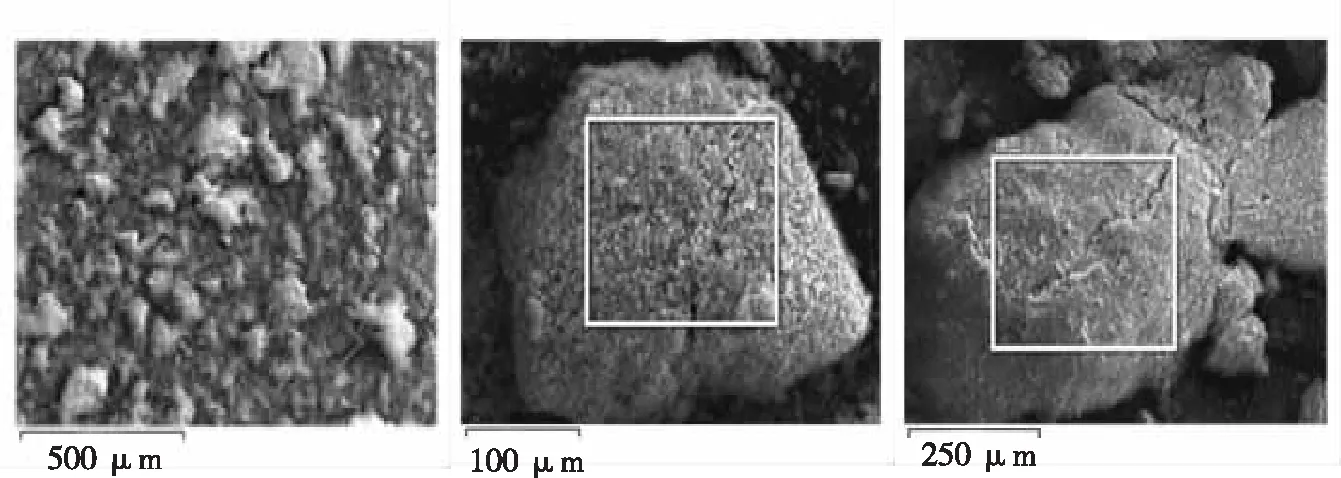

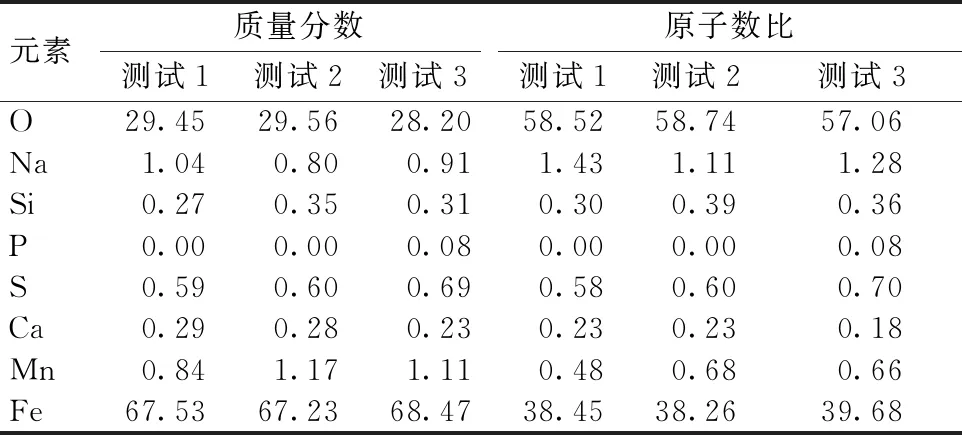

采用日本日立公司的SU3500扫描电子显微镜和英国牛津公司的AZtec X射线能谱仪对过滤后的沉淀垢物进行了分析,扫描电镜照片如图2所示,EDS能谱分析结果如表3所示。试验发现沉淀垢物的主要组成元素为Fe和O,且根据2种元素的原子个数比初步判断该垢物为Fe2O3,也即所采样品的红褐色絮状沉淀物为Fe(OH)3。

图2 沉淀垢物的扫描电镜照片

表3 EDS能谱分析结果 %

3.3 初步原因分析

碱洗塔底部浆液中红褐色絮状沉淀物Fe(OH)3的形成主要是因为浆液中存在亚铁离子。亚铁离子有2个来源途径:一是新鲜碱液带来;二是系统及管道中带来的铁的腐蚀产物。焚烧后尾气中有少量的SO2,SO2遇水后形成亚硫酸,亚硫酸与亚铁离子反应生成FeSO3,然后与碱洗液中的NaOH反应生成Fe(OH)2,焚烧后的尾气中含有一定数量的氧气,因此Fe(OH)2被进一步氧化生成Fe(OH)3。由于塔底浆液反复循环,造成浆液中Fe(OH)3的量不断增加,从而形成红褐色絮状沉淀。Fe(OH)3脱水后即为Fe2O3。主要反应式如下:

4 措施及建议

1)更改流程,增设临时监控点,加强监控。关闭将碱洗塔废液送至炼油四部氧化处理流程的阀门,高盐水流程改入含硫污水大罐或进硫磺地下罐;在保证烟气排放指标合格的情况下,采用除盐水对碱洗塔高盐水进行置换;在碱洗单元一级浆液循环泵P921入口增加临时采样点,每天观察高盐水状况。

2)对碱洗塔单元的操作参数进行监控。按工艺指标要求对碱洗塔进行操作,保证碱洗塔浆液的pH在8左右。如生产操作出现较大波动,按班组下发的生产操作指导要求进行操作,避免事故的发生。

3)碱洗塔底部高盐水出口管线增设过滤器,过滤掉红色絮状物,以减少浆液的置换。

4)停工检修期间组织对该系统的腐蚀调查,查找亚铁离子的来源。

5)装置运行期间做好该系统的腐蚀在线监测工作。