垃圾焚烧余热锅炉受热面改造实践

郗青旗

(上海嘉定再生能源有限公司,上海201808)

我国在生活垃圾处理方面经过数十年的摸索逐渐形成了以焚烧为主,填埋和堆肥为辅的处理方式,同时在行业内也逐步达成了通过生活垃圾的高温焚烧,利用其产生的余热发电,能够全面实现垃圾处理减量化、资源化、无害化目标。对于生活垃圾焚烧发电项目,最关键的设备就是垃圾焚烧炉,垃圾焚烧炉的型式和运行工况直接影响到整个垃圾焚烧发电项目各项环保和经济运营指标,而对垃圾焚烧炉的运行工况产生最主要的影响就是焚烧炉垃圾设计热值的选取。如果生活垃圾设计热值与实际焚烧生活垃圾的热值偏差较大,则焚烧炉在运行中就非常容易出现超温和结焦。目前国内大部分垃圾焚烧发电项目都存在超温结焦的问题,因此如何减缓生活垃圾热值偏差带来的影响就成了关键所在。国内某垃圾焚烧发电项目对此进行了尝试并取得了一定的效果,同时也为其他垃圾焚烧发电项目如何应对生活垃圾分类后的影响提供了技术改造思路。

1 某垃圾焚烧发电项目设计参数

某垃圾焚烧发电项目设计规模为日处理生活垃圾1500 吨,配置三台500 吨/日三菱马丁机械炉排焚烧炉,配套四川川锅锅炉厂CG-500-54.17/4.0/400-LJ 余热锅炉,余热锅炉型式为单汽包、自然循环、卧式布置,额定蒸发量54.17t/h。

烟气净化系统采用“SNCR+半干法+干法+活性炭吸附+袋式除尘器+湿法脱酸+GGH+ SCR(预留)”工艺,烟气排放指标达到并全面优于欧盟2000 标准和国家《生活垃圾焚烧污染控制标准》GB18485-2014 标准(表1)。

该垃圾焚烧余热锅炉型式为单锅筒自然循环水管锅炉,前吊后支、室内布置、微负压运行的锅炉。余热锅炉设置在焚烧炉上方,用来回收焚烧所产生的热量。

2 焚烧炉技术改造的原因及目的

该垃圾焚烧发电项目在投运半年后,发现焚烧炉设计热值与实际生活垃圾热值存在一定的偏差,焚烧炉MCR 设计低位热值为7315kj/kg,而实际入炉生活垃圾低位热值超过8360kj/kg,造成炉膛温度超温致使锅炉结焦较为严重,炉膛结焦影响受热面换热,并产生了以下一系列的影响:

余热锅炉蒸发量达不到额定蒸发量。因焚烧炉受热面结焦影响换热效率,运行中为了遏制焚烧炉结焦的速度,避免对焚烧炉安全和长周期稳定运行造成影响,因此控制炉膛温度,减弱了燃烧调整,导致运行负荷达不到设计的额定负荷;

余热锅炉高温过热器入口烟温较设计值升高近30℃,两级喷水减温水量达到7t/h(减温水调门开度接近70%,可调余量较少);

由于焚烧炉结焦,锅炉在运行过程中会发生焦块掉落的现象,造成焚烧炉下方炉排机械损伤,形成一定的安全隐患。

图1

图2

针对上述问题,经多方面研究探讨,决定在现有的焚烧炉基础上对受热面进行改造。计划在焚烧炉内增加受热面,增加锅炉的换热面积从而增加换热量,以降低进入高温过热器区域的烟气温度,并可减少过热器两级喷水减温水量,提升安全运行系数,同时也可以在处理同等垃圾量的情况下增加锅炉运行负荷。

3 受热面改造方案选择与实施

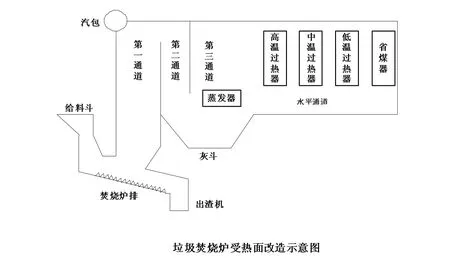

该型号锅炉在焚烧炉炉排上方布置有膜式水冷壁,高温烟气在水冷壁中经过三个垂直辐射通道和1 组蒸发器后进入卧式布置的水平对流区域,在水平对流区域烟气依次经过三级五组过热器,烟气经过过渡烟道后进入立式支撑布置的两级六组省煤器,最后排入烟气净化处理设备。三组过热器之间分别设置两级喷水减温器(图1)。

焚烧炉的高温热烟气是经三个垂直辐射通道进入卧式布置的水平对流区域(三级五组过热器)。

第一垂直辐射通道,由于垃圾焚烧炉在设计时要求焚烧垃圾产生的高温烟气必须在850℃环境下在第一垂直辐射通道滞留2 秒以上才能确保二英的完全分解,若在第一通道增加受热面,势必会降低高温烟气的流速,会增加不满足垃圾焚烧炉控制二英技术要求的风险,影响到烟气的环保达标排放。从专业角度出发,也可将第一通道内的浇注料去除部分以增加水冷壁的换热面积,这也是最简单的办法,但同样存在会降低炉温的风险,尤其是在生活垃圾发酵不充分的情况下。因此在第一通道增加受热面是不可行的,至于去除部分浇注料的方法,通过与锅炉厂家技术人员探讨,在满足热力计算和炉膛温度的要求下可将第一通道顶部浇筑料去除部分,但是应严格控制在1 米左右。

第二垂直辐射通道,由于第二通道是由左右两侧模式水冷壁及前后侧隔墙组成并无其它换热设备,在第二通道增加受热面将单独增加下降管联箱、上集箱及汽包联络管、下降管等设备。理论上虽然可行,但二通道内部空间较小,增加上述设备没有空间,在设计和实际施工方面难度较大,因此在第二通道增加受热面也不可行。

第三垂直辐射通道,第三通道由左右两侧模式水冷壁、前后侧隔墙以及对流蒸发器组成,其中对流蒸发器占整个垂直通道1/5 左右,预留空间较大,可以利用现有蒸发器循环回路设备,再增加一组蒸发器,该改造无额外增加其他水循环回路设备,施工难度较小,因此在第三通道增加受热面是可行的。

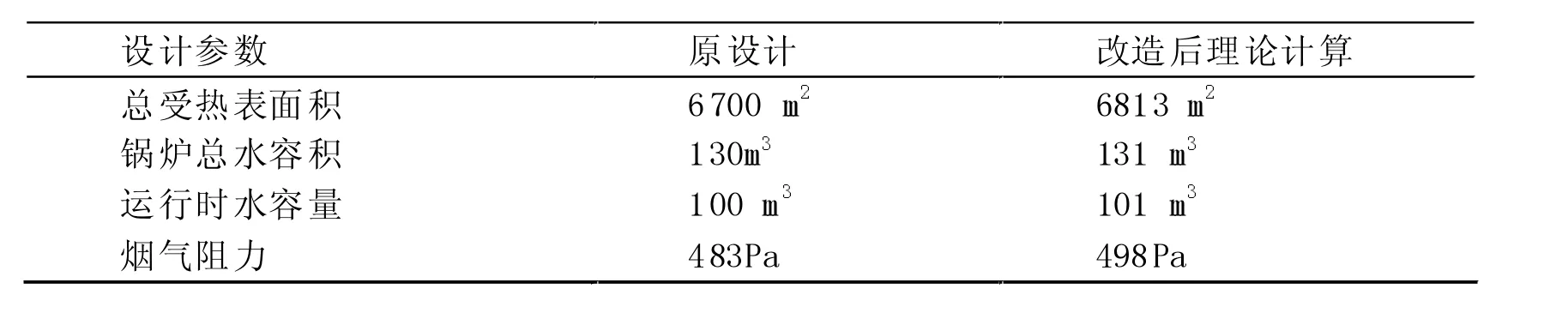

表2 受热面改造设计参数

表3 受热面改造前后参数对比

通过与各方沟通,经过理论计算最终选择在第三垂直通道增加一组受热面。如图2 所示,在原来一组蒸发器的基础上再增加1 组蒸发受热面,虚线部分为新增受热面。

单台炉增加蒸发器受热面管屏共计48 屏,每屏长*宽尺寸约2707mm*1547mm,受热面管材材质采用20G,规格为φ42×5mm,经过理论计算增加的蒸发受热面积约113m2(表2)。

另外考虑到第三通道烟气阻力增加,易造成受热面管束积灰,本次改造在新增的蒸发器上部两侧标高25400mm 水冷壁炉墙位置上增设两台蒸汽吹灰器,以确保清除蒸发器受热面的积灰。

4 改造效果及运行数据

经过对受热面进行一系列改造,通过近半年的数据收集,较改造前运行效果得到了如下提升。

改造后进入高温过热器区域烟气温度比改造前降低约30℃,两级喷水减温水量可减少约2t/h,达到减少过热器吸热量,减少两级喷水减温水量的目的;

增加了蒸发器受热面积,锅炉蒸发吸热能力得到了有效提高,锅炉负荷从改造前的90%左右提高到改造后超过额定负荷,入炉吨垃圾产汽量指标明显上升;

余热锅炉排烟温度比改造前下降3.17℃,排烟热损失降低,使锅炉效率有所提高(表3)。

该项技术改造总投资约300 万元,从改造后的数据分析得出,三台锅炉的蒸发量平均每天增加100 吨左右,按汽轮发电机组汽耗4.7kg/kWh 和年运行8000 小时测算,在生活垃圾焚烧发电电价0.65 元/kWh 的基础上,年增加售电收入约400 余万元,该项目在保证安全效益和环保效益的基础上,经济效益明显,达到了改造的预期。

结束语

生活垃圾焚烧锅炉以生活垃圾为燃料,随着我国居民生活水平的逐步提高,国内较多垃圾焚烧发电项目的入炉垃圾低位热值相对设计(MCR 点)热值会产生上偏差,导致运行锅炉超温结焦等一系列问题。通过对受热面进行一系列合理的改造,可减缓因垃圾热值MCR 点上偏差造成的不利影响,减缓超温、结焦,减缓余热锅炉高温承压部件高温腐蚀,提高锅炉安全性和经济性。

与此同时,随着国内生活垃圾分类的逐步推进和完善,进入垃圾焚烧发电项目的垃圾将以干垃圾为主要成分,入炉的垃圾的热值还会更高,因此随着热值逐步提高,生活垃圾焚烧项目也会采取一些技术改进措施,希望本文能对今后焚烧炉的改造带来借鉴和引导意义。