示教型陶瓷喷釉机器人控制系统研究

田丽欣

(唐山学院智能与信息工程学院,河北 唐山063000)

1 概述

我国是陶瓷器生产大国,陶瓷的生产工艺直接影响着瓷器的产品质量。其中对陶瓷产品的施釉是一个至关重要的环节,而喷釉又是施釉常用方法之一。传统的人工喷釉方法具有环境差、效率低、釉料浪费等缺点,自动喷釉可有效的实现高效高质喷釉,适用于批量生产。随着工业科学技术的快速发展,机器人广泛应用于自动化行业各领域。具有示教功能的喷釉机器人可以实现对人工示教轨迹的快速学习并完成轨迹再现,可用于各种瓷器的生产过程中,满足对喷釉的要求。

本设计针对目前喷釉机器人编程复杂以及不易普及的问题,开发了一个以可编程控制器PLC 作为控制核心的具有示教功能的五自由度喷釉机器人控制系统,系统抗干扰能力强、工作稳定,可用于多类型陶瓷产品加工生产线中。

2 陶瓷喷釉机器人结构及工作原理

喷釉机器人具有五个自由度,包括机器人本身的腰部旋转轴、下臂伸缩轴、上臂伸缩轴,其在各自的伺服电机驱动下能够绕转轴转动。通过PLC 实现对这三个自由度动作的协调控制从而确定手腕的空间位置,手腕处喷枪具有正交结构的二自由度,通过手腕转动控制喷枪的摆动方向。通过陶瓷喷釉机器人控制系统实现对喷釉机器人五个自由度的协调联动控制,结合对承坯台的旋转控制,进而实现喷枪与待加工陶瓷工件表面间的相对距离、方向和速度的控制,从而达到对陶瓷表面均匀喷釉的目的。

3 陶瓷喷釉机器人控制系统硬件设计

陶瓷喷釉机器人控制系统完成对机器人各关节臂的联合控制。系统采用“触摸屏”+“PLC 控制器”的结构,以PLC 控制器、运动控制模块、伺服驱动模块、传感检测模块和触摸屏模块为主体。其中触摸屏采用OMRON NB7W-TW00B 型号,主要完成参数设置、操作控制及状态监控等功能;PLC 采用三菱Mitsubishi Q 系列CPU,具有抗干扰性强、性能稳定、控制精度高的优点,适用于喷釉现场较恶略的工作环境。陶瓷喷釉机的各个轴通过伺服系统拖动,伺服系统由伺服电机和伺服驱动器组成,伺服系统采用位置环、速度环和电流环三闭环结构,系统快速性好,抗负载扰动能力强,运动控制定位精度高,满足工业机器人喷釉控制的要求。

控制系统应用PLC 结合三菱QD75 型定位模块作为下位机运动控制核心,实现对喷釉轨迹的示教和再现,主要完成对陶瓷喷釉机器人多个关节自由度的位置和速度的实时控制,实现对各个轴动作的协调控制,使其按照加工轨迹精确动作,以使喷釉表面均匀与光滑。

陶瓷喷釉机器人控制系统硬件结构示意图如图1 所示。

图1

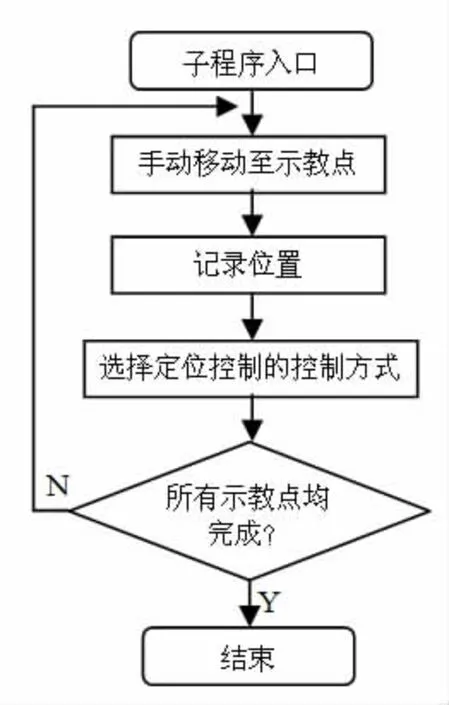

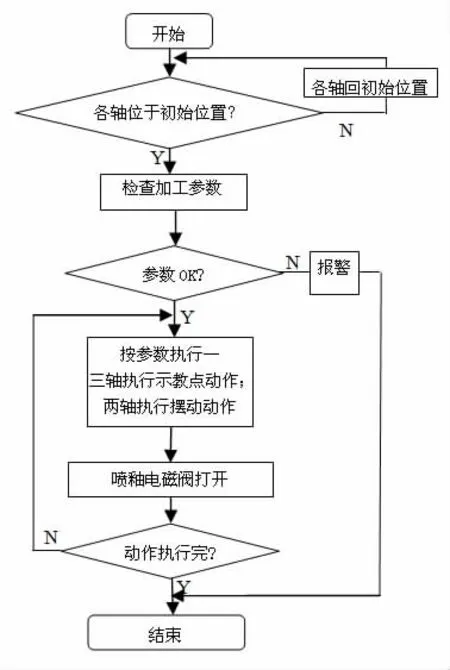

4 控制系统软件设计

控制系统软件设计主要包括触摸屏人机界面组态设计和PLC 对喷釉机器人动作的逻辑编程。采用触摸屏作为HMI 人机交互接口完成示教和操作控制,示教台包含机械臂五自由度的各轴+和各轴- 点动控制操作按钮,触摸屏通过串行通信接口实现与PLC 通信,完成数据交互。PLC 作为下位机是整个控制系统的核心,主要实现对机器人手动和自动两种方式的控制。手动控制实现对各自由度的单独控制以及位置示教等功能,可用于生产线初装时的系统调试,检测设备各部件能否正常运行以及示教操作和对示教位置数据的存储等。自动控制方式完成对各个轴的联合控制,使各自由度在PLC 的逻辑控制下按照喷釉轨迹要求联合运动,协调动作。系统上电后,陶坯到位,首先按照产品喷釉要求,完成机器人位置示教,存储示教信息。通过PLC 结合QD75 型定位模块实现对陶瓷喷釉轨迹的示教,首先通过JOG 运行执行机械移动,使机械移动到适当的位置P1,设置运行方式F1、定位地址N1 及速度V1 等参数,然后再次通过JOG 运行执行机械移动,使机械移动到适当的位置P2,继续设置运行方式F2、定位地址N2 及速度V2 等参数……直至能够完成整体工作的最后一个位置Pn,此时示教工作结束。示教子程序流程如图2 所示。在自动控制方式下,机器人各轴首先回原位,之后PLC 进行加工参数自检,然后按照示教参数腰部旋转轴、下臂伸缩轴和上臂伸缩轴三轴执行示教点动作,手腕处两轴执行喷枪摆动动作,同时打开喷釉电磁阀喷釉,直到自动喷釉完成。自动运行程序流程如图3 所示。

5 结论

图2 示教程序流程图

图3 自动控制程序流程图

该陶瓷喷釉机器人控制系统采用PLC 加定位模块的控制方法实现对喷釉机器人各轴伺服驱动装置的联合控制,采用触摸屏作为人机交互界面,系统具有对喷釉轨迹的示教和再现功能,能够完成不同陶瓷产品对喷釉轨迹的要求。该系统的应用可以提高自动化控制水平,解决人工喷釉工作条件恶劣和效率低等弊端。该系统的抗干扰能力强、运动误差小、工作可靠性高,适用于批量生产需求。