煤岩互层顶板掘进巷道支护参数优化设计

彭宴宾

(大同煤矿集团朔州煤电公司小峪煤业公司,山西 朔州 038300)

1 工程概况

小峪煤矿位于大同煤田中部的东南边缘,地处怀仁县境内,核定生产能力210 万t/a。井田面积15.1km2,可采煤层4 层,可布综采面储量1.7 亿t。目前所采19#煤层倾角3°~10°,地质构造简单,平均厚度7.94m。19#煤层直接顶为煤与碳质泥岩互层,富水性较弱,层理明显,容易垮落,厚度为4~5m;直接底为砂质泥岩,呈灰色,质地较硬,厚度为1.4m;基本底为中粒砂岩,断口为参差状,白灰色的块状,厚度为3.6m。

2104 巷位于19#煤层南Ⅰ盘区北翼,设计宽度5m,高度3.2m,由东向西掘进,对应地表位于水泉沟、大黄沟北部,大西沟西部,上部有大西沟支沟发育,无任何建筑物,地面标高1341~1295m,工作面标高1137~1145m。巷道掘进过程中支护难度大,拟对现有支护参数进行优化,以达到支护参数与巷道实际情况合理匹配的目的。

2 原支护方案合理性分析

2.1 原支护方案

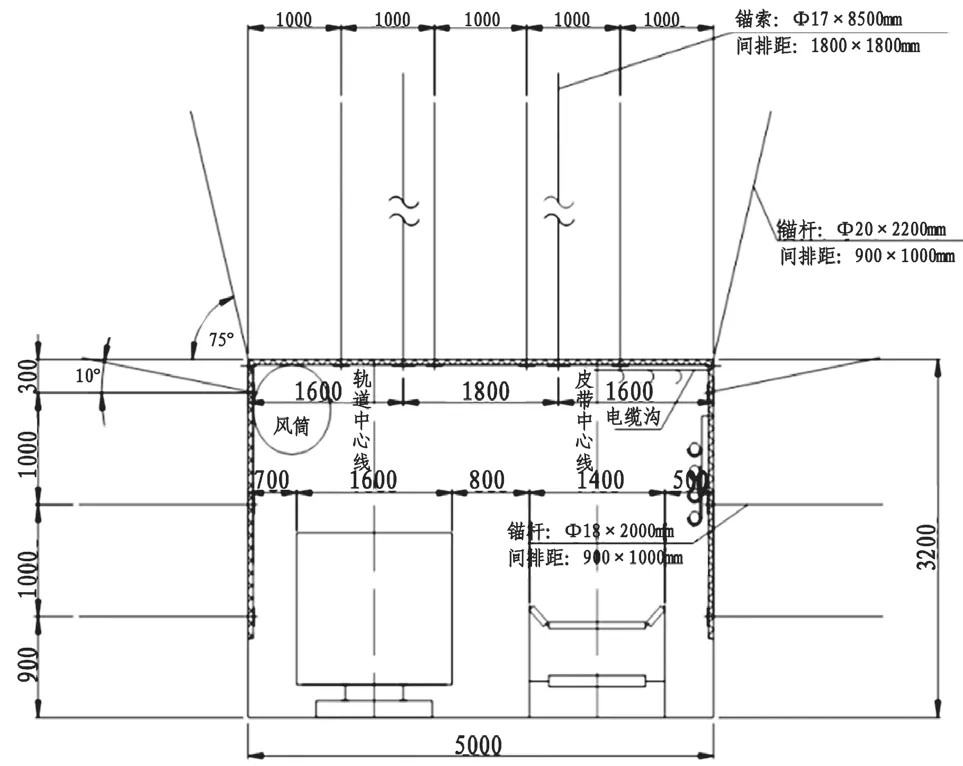

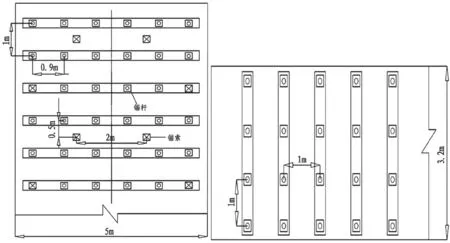

2104 巷顶板每排布置6 根锚杆,间排距为900×1000mm;锚索采用五花眼布置方式,单排两根锚索的间距为1800mm,距两帮1600mm,单排三根锚索的间距为1250mm。顶锚杆选用Φ20×2200mm 的左旋无纵筋螺纹钢锚杆,锚索选用Φ17.8×8500mm 的钢绞线。树脂药卷规格为 CK2335 超快速药卷和 K2360 型快速药卷,每根锚杆配一支CK2335 药卷、一支 K2360 药卷,每根锚索配一支CK2335 药卷、两支K2360 药卷。锚杆托板选用170×170×10mm 的拱型预应力铁托板,锚索托板选用300×300×15mm 的方形铁托板。巷道两帮各布置3 根锚杆,排间距为1000×1000mm。最上根距顶板300mm,最下根距底板900mm。两帮锚杆选用Φ18×2000mm 的普通圆钢锚杆。树脂药卷规格为 K2360 型快速药卷,每根锚杆配一支 K2360 型快速药卷。帮锚杆托板选用100×100×8mm 的铁托板。掘进过程中如遇顶、帮破碎和特殊地质带,补加金属网和护帮支护。如图1 所示。

图1 2104 巷原支护参数示意图

2.2 原支护方案下巷道的矿压监测

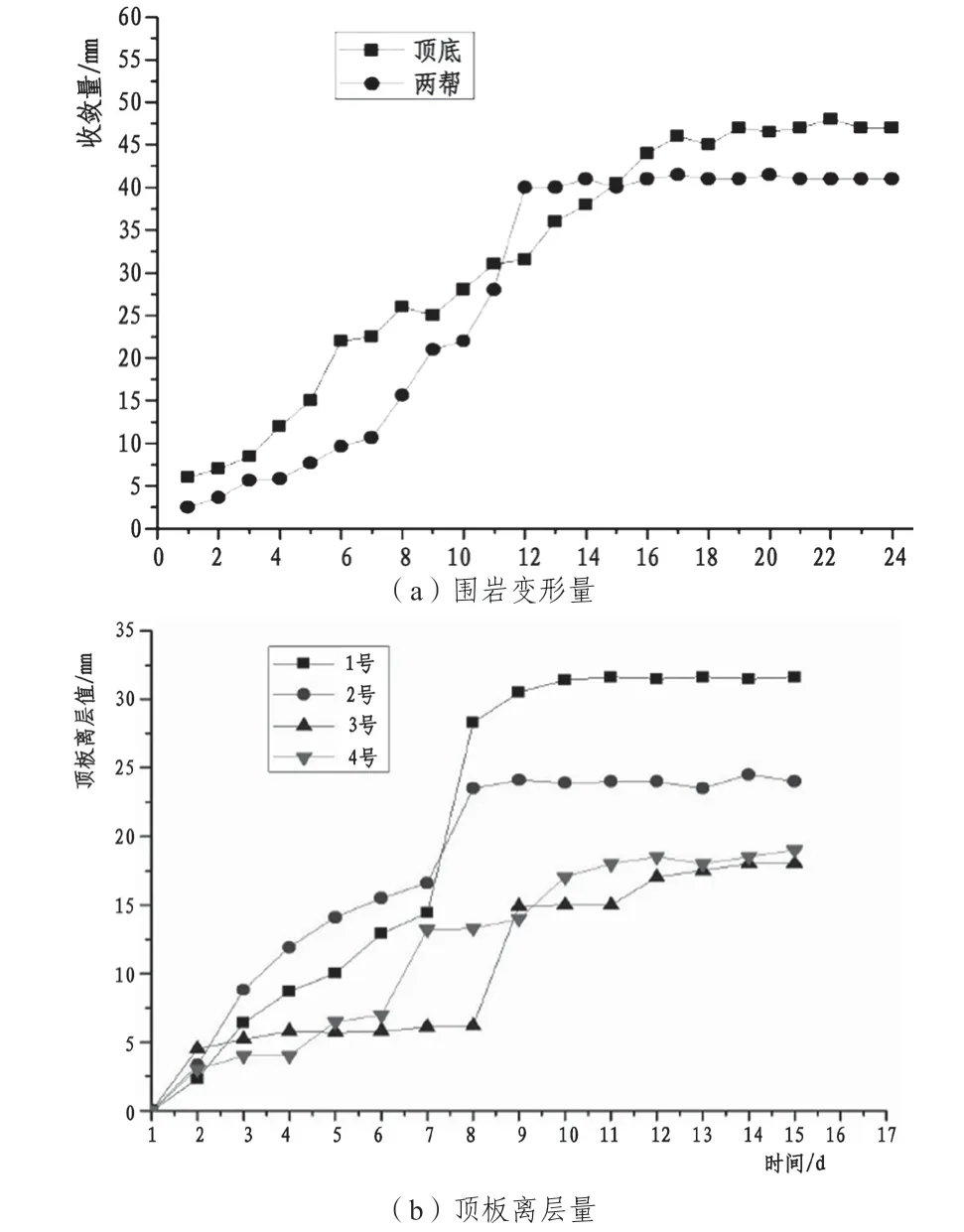

为了掌握原支护参数对巷道围岩控制的薄弱环节,从而进行针对性的优化,在巷道内原支护参数段布置测站来进行分析。图2 为巷道掘进后20d 左右原支护参数支护段测站内围岩变形量、4 个顶板离层仪顶板离层量监测结果。

图2 原支护参数下矿压监测结果

通过观察图2(a)可知,2104 巷道掘进后巷道两帮较早稳定,并且稳定后的顶底板移近量略大于两帮移近量,最终顶底板移近量和两帮移近量分别为47mm 和41mm。观察图2(b)发现,巷道掘进后顶板离层量基本稳定在20 ~30mm 之间。通过分析图2 数据,可以认为2104 巷原支护参数基本可以实现对围岩的控制,但是顶板离层量偏大,可以通过更改优化顶板锚索的参数来控制顶板离层,使得巷道稳定性进一步提升。

2.3 原支护参数的数值模拟分析

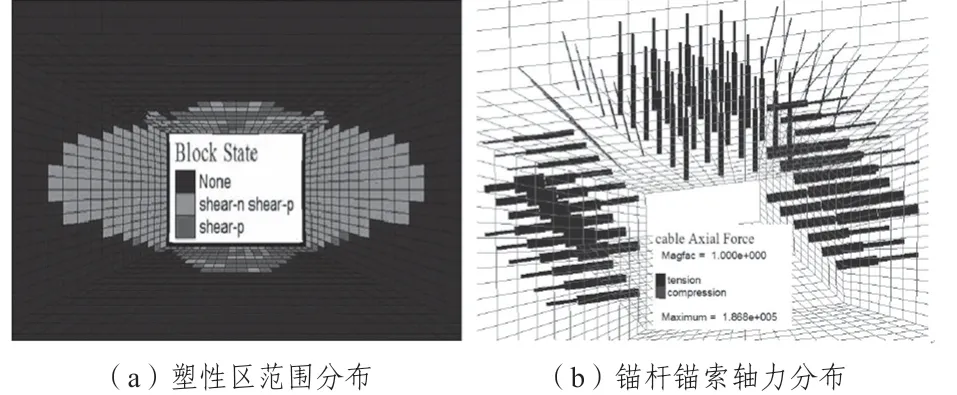

根据2104 巷道覆岩的岩石力学基本参数,同时借鉴其他矿井的掘进支护模拟经验[1-2],通过FLAC3D软件建立2104巷道原支护参数的支护模型,来研究该支护参数下巷道围岩的稳定性。通过摩尔库伦模型建立的三维模型长50m、宽6m、高45m,共划分70000 个单元。如图3 所示为原支护参数下巷道围岩的塑性区范围及锚杆锚索轴力分布图。

图3 巷道围岩的塑性区范围及锚杆锚索轴力分布图

观察图3(a)发现,巷道顶板没有拉伸破坏的区域,只有深度约0.93m 的剪切破坏区域,这是顶板上锚杆及锚索产生了较大的轴向拉伸力,而围岩应力尚未超过锚索及锚杆的轴向拉伸力所致。巷帮处同样没有发生拉伸破坏的区域,但是两帮的中间区域出现了范围和数值均较小的拉应力,并且其应力值远小于巷帮锚杆的轴向拉伸力,巷帮处有破坏深度约4.43m 的剪切破坏区域,其长度超过了巷帮锚杆的长度。由图3(b)发现巷帮处锚杆所受最大拉应力达到178.9kN,远大于顶板锚杆所受拉应力,顶板锚杆的最大锚固力约66kN,因此需要调整巷帮锚杆参数来加强支护,并且从图3(b)可以明显看出锚索中间所受轴力大而两端所受轴力小,锚索两端锚固力较小,中部最大锚固力约209.7kN,因此可以通过调整顶板锚杆参数来加强顶板支护。

3 支护参数的优化及效果分析

3.1 支护参数优化[3]

根据第二章原支护参数的数值模拟分析结果,并结合2104 巷现场顶板为煤、炭质泥岩互层,层理明显、容易垮落的情况,确定该巷道的支护结构为Ⅲ类锚固结构,应采用锚杆+锚索+W 钢带的支护形式来充分发挥整体支护作用。结合矿方现有材料及技术条件,使用Φ22×2200mm 的左旋无纵筋螺纹钢锚杆代替原支护参数中巷帮Φ18×2000mm的普通圆钢锚杆,并且两帮每侧增加一根锚杆,间排距不作改变。顶板锚索由“二二”支护代替原支护参数中的五花眼布置方式。第一排锚索位于两条W 钢带之间,间距2000mm,第二排锚索位于W 钢带的两端头,一二排锚索交替支护形成顶板锚索的“二二”支护。锚杆锚索的锚固剂使用方式不作改变。优化后的支护参数平面图如图4 所示。

图4 优化后的顶板及帮部支护平面图

3.2 优化后的支护参数数值模拟分析[4]

为了验证优化后支护参数的合理性,将优化后的参数代入到第二章所建模型进行模拟分析。如图5 所示为优化后的支护参数下锚杆锚索轴力及巷道围岩的塑性区范围分布图。

由图5 中围岩塑性区范围分布图可知,巷道两帮仅有约2.43m 的深度发生了剪切破坏,并且2.43m的破坏深度小于锚杆长度,因此能得到较好的控制,较原支护参数下巷帮的剪切破坏深度下降约47%。由图5 中锚杆锚索轴力分布图可知,巷帮锚杆比顶板锚杆的受力更大,锚杆的最大拉应力为87.3N,较原支护参数下降53%,其锚固效果较原支护参数有明显提升。

3.3 现场应用效果

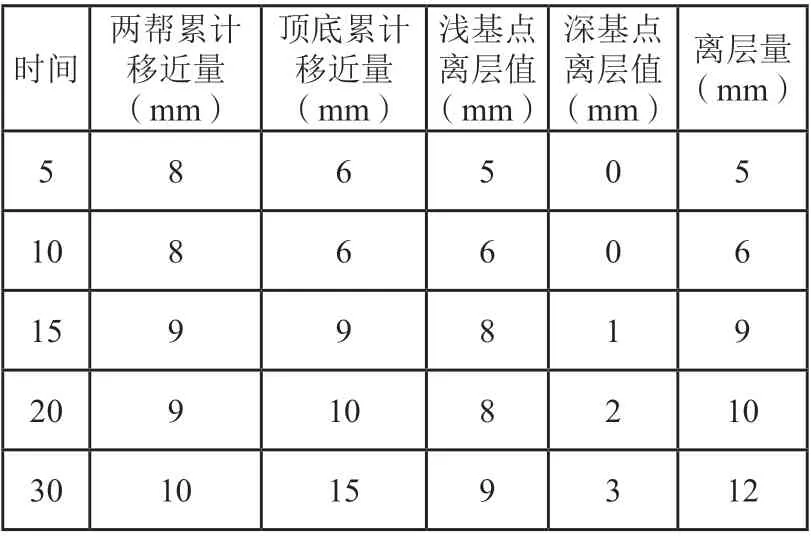

2104 巷优化支护参数后,在距掘进迎头10m的位置处布置一个巷道表面位移量及顶板离层监测站,通过其数据来分析优化后的支护参数的合理性。表1 为掘进支护形成后30d 内围岩变形及顶板离层数据统计表。

表1 优化支护参数后围岩变形及顶板离层数据统计表

2104 巷道在掘进支护形成后30d 内顶底板累计移近量仅为15mm,两帮移近量仅为10mm,较原支护参数分别下降68%和75%,围岩得到良好的控制。顶板离层量仅为12mm,较原支护参数下的顶板离层量下降52%,说明本次支护参数的优化设计较为合理,对围岩的控制取得了不错的效果。

4 结论

通过对2104 巷道原支护参数段围岩矿压实测数据及数值模拟结果的分析,确定优化原支护参数中锚索及帮锚杆的部分参数,结合锚杆+锚索+W钢带的支护形式使优化后支护参数的支护作用充分发挥。优化后的支护参数在经过数值模拟和现场应用验证后,围岩变形及顶板离层量均控制在良好范围内,此次支护参数的优化设计比较合理。