矿井永久泵房加固方案研究与实践

汤计念 张伟男

(兖煤万福能源有限公司,山东 菏泽 274000)

1 工程概况

万福煤矿-820m 水平永久泵房南端紧邻副井马头门、轻车线,永久泵房为大断面硐室,净高7.2m,净宽5.9m。泵房及管子道在施工过程中揭露的围岩地质素描如下:

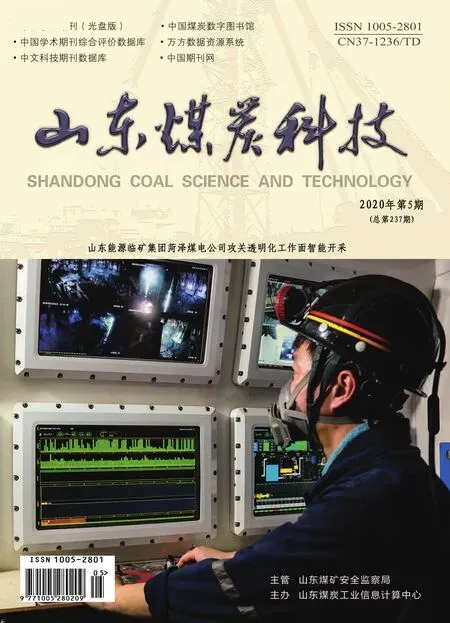

图1 永久泵房地质剖面图

巷道揭露岩性自下而上依次为:

泥岩(灰黑色,块状,致密,层理发育,具裂隙,较破碎);粉砂岩(灰色,较破碎);

细砂岩(浅灰色,薄层状,夹泥岩及粉砂岩薄层,具滑面及裂隙);

粉砂岩(灰色,较破碎);

细砂岩(浅灰色,薄层状,夹泥岩及粉砂岩薄层,具滑面及裂隙);

石灰岩(灰色,块状,致密,坚硬,具裂隙,破碎);

细砂岩(浅灰色,夹泥岩及粉砂岩层,具滑面及裂隙)。

2 原始支护参数及存在的问题

2.1 原始支护参数

前期,永久泵房的支护分为三个阶段:

第一阶段锚网喷初次支护。 锚杆为Φ22×2400mm, 间 排 距800×800mm; 锚 索 为Φ17.8×6300mm,间排距2000×1600mm。初喷100mm 厚C20 混凝土。

第二阶段注浆锚杆(索)补强。在拱脚距底板200mm 处,施 打 一 排Φ32×2500mm 注 浆 锚杆,间距1500mm;帮部补打注浆锚索,间排距为1900×2000mm,用注浆锚索把4m 长12#矿用工字钢竖直安装在帮部,加压紧固;拱顶补打高强锚索,间排距为1200×1200mm。

第三阶段砌碹+注浆。砌碹采用C40 混凝土,双层钢筋,碹体厚500mm。砌碹后,采用注浆锚杆进行注浆加固。注浆锚杆为Φ32×2500mm,间排距1600×1600mm。

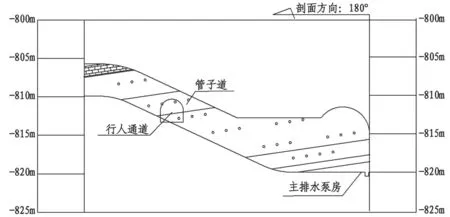

2.2 原支护破坏情况

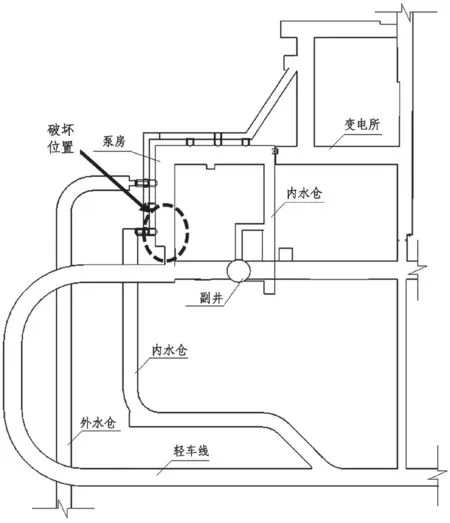

永久泵房南端紧邻副井马头门、轻车线,应力条件复杂,围岩条件差,1 号吸水井长期处于未处理状态,属于支护薄弱区,从此处位置开始,变形逐渐发展,砌碹体产生了炸皮开裂、钢筋外露弯曲等破坏现象。泵房砌碹后,破坏区域总变形量已达88mm,且有继续增长的趋势。

图2 破坏位置示意图

图3 泵房南端砌碹后变形监测

3 修复方案

3.1 1 号吸水井的处理

1 号吸水井位置围岩松散破碎,断面超挖严重,围岩未能发挥承载作用,压力全部集中在砌碹体上,导致此处砌碹体最先产生破坏。因此,在对泵房南端破坏段修复加固前,应首先对1 号吸水井围岩进行加固处理,采取加固措施如下:

(1)采用注浆锚杆对1 号吸水井硐内松散围岩进行注浆加固,注浆锚杆参数为Φ32×2500mm,间排距1000×1000mm。

(2)按照原设计尺寸对1 号吸水井进行砌碹处理,提高配筋参数,横筋Φ22mm,竖筋Φ28mm。

3.2 破坏碹体修复加固

泵房南端破坏位置碹体目前表现出炸皮和钢筋网外露的现象,未产生大的断裂。对外层破坏碹体进行剔除,采用T 型钢带+加长加粗锚索进行补强加固,同时对围岩开展进一步的注浆加固,以充分发挥围岩自承载能力为原则,具体加固措施如下:

(1)加固范围从泵房通道至2 号壁龛位置,总长11.4m。

(2)首先,沿硐室环向按照1m 间距开凿深150mm、宽500mm 凹槽,将T 型钢带穿过内层钢筋网,嵌入凹槽内。

(3)施工采用Φ29×12000mm 长注浆锚索,间排距1200×1000mm,注浆锚索穿透T 型钢带,托盘压紧钢带。

(4)待所有注浆锚索施工完成后,剔除T 型钢带间砌碹体,剔除厚度150mm。对于已明显屈服破坏的钢筋,应更换重新绑扎,剔除过程中对钢筋搭接进行重点检查,搭接失效的应重新绑扎。

(5)按照设计净断面尺寸进行支模,重新浇筑混凝土,混凝土标号应与原标号保持一致。

3.3 特殊情况处理

若围岩注浆困难,应采用清水或稀浆冲开裂隙后,再按正常方式注浆加固。

若围岩中泥岩过多,裂隙太小,无论如何也难以注浆加固时,可仅在锚索加固后继续进行巷道收敛变形观测。若变形量在40mm 以内即可满足工程要求,若变形量超过50mm 以上,再研究桁架加固方案。

4 注浆加固工艺

4.1 注浆主要参数

(1)注浆锚索施工程序。在一个断面内应由下而上逐根进行,钻注浆锚索孔→安装注浆锚索→施加预应力→注浆加固。不能同时钻多个孔,安装注浆锚索后进行注浆。应有明确的专业分工协同作业,钻孔、安装、注浆工作均由专人负责,钻一个孔安装一根锚索再注浆,一根一根地进行。防止先行注浆的锚索其浆液串到其他孔内发生堵塞,影响注浆加固质量。然后,再隔排施工下一排注浆锚索。

(2)注浆压力。初始压力从零开始,缓慢升压,一般控制在2.0MPa 左右,正常情况下不超过3.0MPa,只要进浆就不宜升压太快,最大终压为4.0MPa。

(3)注浆量。正常情况下,每孔注入水泥量100~200kg 左右,当注入水泥量超过500kg,注浆压力仍未达到注浆终压时,可暂停注浆,待2h 后再复注。若复注时注入水泥量超过300kg,压力仍未达到注浆终压时,应检查是否有漏浆、跑浆现象,然后再换孔注浆。

(4)注浆浆液。选用强度等级52.5 的普通硅酸盐水泥,水灰比0.5。并掺入ACZ-Ⅰ型水泥注浆添加剂,掺量为水泥重量的6%。

4.2 注浆次序

(1)按巷道断面锚注顺序

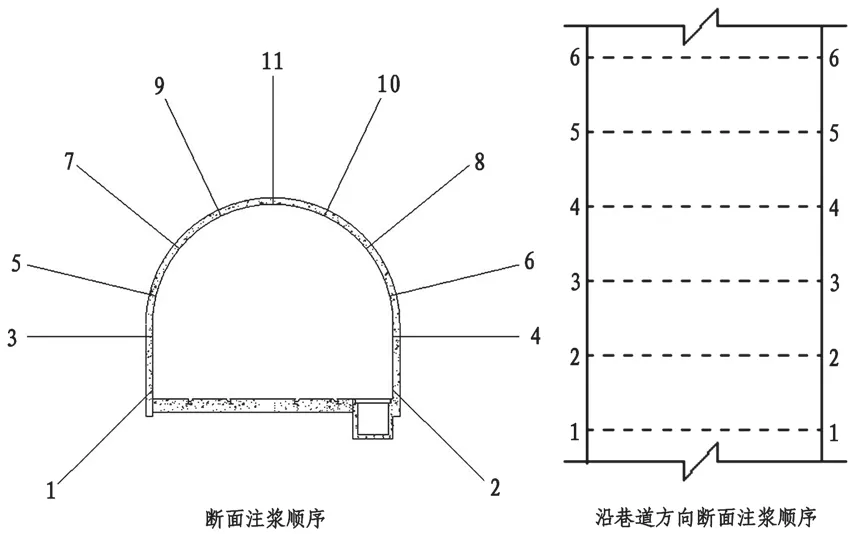

在断面内先帮部钻孔注浆, 然后肩部钻孔注浆, 最后顶部钻孔注浆,从下往上依次对称进行, 其顺序为1 →2 →3 →4 →5 →6 →7 →8 →9 →10 →11。

(2)按巷道纵向锚注顺序

在巷道纵向采用隔排注浆,其顺序为1-1 断面→3-3 断面→5-5 断面→2-2 断面→4-4 断面→6-6断面,重复上述过程。如图4 所示。

图4 锚注施工顺序示意图

4.3 异常情况的处置

(1)不进浆。由于裂隙不发育或裂隙与注浆材料不匹配注不进浆时,可采用高压清水扩张裂隙或注纯水玻璃润滑裂隙后再注浆,如不能注进时可改用化学浆液,如果个别孔注不进或围岩稳定可不注浆。

(2)跑浆或漏浆。当注第一孔时第二孔跑浆,关闭第二孔阀门,通过第一孔继续注浆,达到设计注浆标准后停止注浆,必需时可对第二孔进行复注。

5 质量控制

施工单位严格按作业规程的要求和程序施工,并按实际情况做好原始记录;施工过程中加强质量控制,监理人员坚持跟班监督检查制度,确保施工过程的质量效果。

5.1 注浆锚索检测

注浆锚索的锚固力设计为300kN,预应力为200kN,且应使每根预应力一致,允许误差不大于5%。拉拔实验时,最大拉拔力达到设计值的80%时即停止实验,不作强度极限的破坏性实验。

5.2 注浆效果检测

施工完成7d 后抽检一个断面,钻三个检查孔,拱顶处1 个孔,帮、底各1 个孔。安装注浆锚锚索,进行复注检查。当出现注浆压力小于1MPa、注入水泥量大于100kg 时,表明原注浆未注满或围岩裂隙未充实,采取相应的加固措施。

5.3 注浆记录

注浆加固过程中,要做好注浆记录。注浆记录是研究注浆效果的主要资料,也是检查隐蔽工程的重要依据。每一个注浆孔均应标明编号,断面编号用红油漆或其他方式写在两帮距离底板1.5m 左右,孔编号用红油漆或其他方式写在注浆锚索的托盘上。

5.4 变形检测

加固后及时进行巷道收敛变形检测。

采取上述加固方案后,每周进行收敛变形检测,原破坏区域变形量未出现增长。