多宝山铜矿大型选矿厂碎磨工艺探析

黑龙江多宝山铜业股份有限公司 黑龙江黑河 161416

碎 磨作业是矿物加工过程中的重要环节,为矿石中有用矿物的提取提供准备,碎磨工艺参数的确定必须要满足选冶工艺对矿石处理的粒度要求,使矿物充分地单体解离,才能为有用矿物与脉石矿物的选矿分离创造条件。选矿厂碎磨系统投资高、能量消耗大,一般建设投资占选矿厂总投资的 50% 以上,能耗占选矿厂总能耗的 60%~70%,对选矿厂经济效益产生直接影响[1-3]。

黑龙江多宝山铜矿大型选矿厂日处理能力达 8 万t 以上,是我国第二大选矿厂,其中一期碎磨系统采用常规“三段闭路破碎+球磨”(3CB) 工艺,二期碎磨系统采用 3CB 和“粗碎+半自磨+球磨”(SAB) 的组合型碎磨工艺,整体构成了 8 万 t/d 的碎磨大系统。选矿生产时 2 种碎磨工艺互通互联,发挥各自碎磨优势特点和协同效应,有效保障了选矿厂整个作业工序的稳定运行。笔者通过对多宝山铜矿选矿厂 2 种碎磨工艺进行分析对比,根据各自的优缺点提出改进措施,进一步优化碎磨流程,以提高碎磨设备的工作效率,在实现有用矿物高效解离的同时,降低能耗和钢耗,实现选矿碎磨过程的节能降耗。

1 碎磨工艺及主要设备

SAB 工艺的优点是破碎段数少,无需独立筛分作业,输送带转接少,流程简单,先进可靠,适应性强,减少了生产环节和粉尘污染,简化了生产车间组成和占地面积;对于含水含泥较多的黏性矿石,可以避免常规流程中破碎和筛分等环节的堵塞问题;易于实现工艺过程的自动化控制,大幅减少人工,提高了劳动生产率和安全生产系数[4-5]。但相对常规 3CB 工艺而言,也暴露出生产电耗高、设备作业率低、处理能力受来料粒度和矿石可磨性影响较大、生产指标易波动、操作控制相对复杂以及磨矿介质和磨机衬板损耗高等问题[6-7]。例如,目前多宝山铜矿 3CB 碎磨流程设备运转率为 93.86%,而 SAB 碎磨流程设备运转率为 89.54%,相对低 4.32 个百分点。主要原因为半自磨格子板、筒体衬板使用寿命短,运转中发生破损概率高,且衬板类型多,更换周期不一致。针对 2种碎磨工艺特点,多宝山铜矿设计了 SAB 和 3CB 相协同的组合型碎磨工艺,2 种碎磨工艺流程分别如图1、2 所示,碎磨系统主要设备情况如表 1 所列。

由图 1、2 及表 1 可知,多宝山铜矿选矿厂采用 2种碎磨工艺流程及配套的碎磨装备,均能够实现碎磨系统的达产达标,促成 8 万 t/d 以上碎磨处理产能,同时为后续浮选工序提供了合格的入料粒度 (-74 μm占 68% 以上),为有用矿物的浮选回收创造了条件。

2 落重试验及球磨功指数测定结果

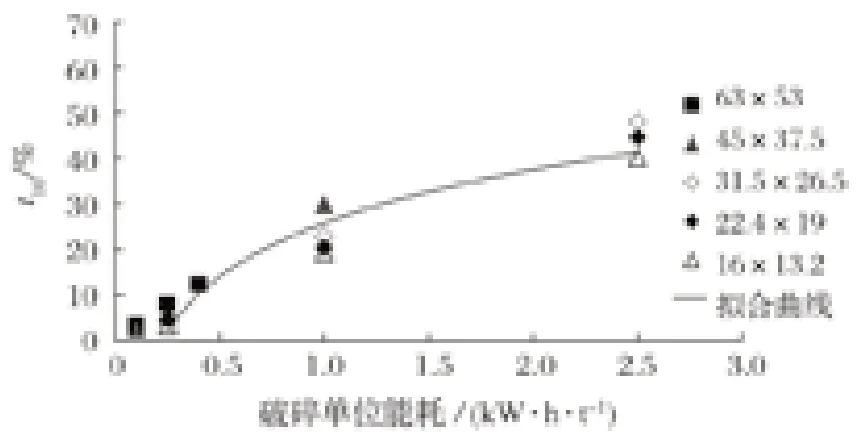

通过矿石冲击破碎试验,获得 5 种粒级不同能量下的粒度分布曲线,进而得到各粒级不同比破碎能下的t10值 (落重试验中将粉碎产品<1/10 给料粒度的百分数作为表征待测样品被粉碎程度的参数,计作t10),并绘制出Ecs-t10关系曲线,如图 3 所示。根据Ecs-t10理论公式:t10=A[1-exp(-bEcs)],可以得到落重试验参数A、b值,如表 2 所列。

图1 “粗碎+半自磨+球磨”(SAB) 工艺流程Fig.1 Process flow of 'preliminary crushing+semiautogenous milling+ball milling'(SAB)

图2 “三段闭路破碎+球磨”(3CB) 工艺流程Fig.2 Process flow of 'three-stage closed-circuit crushing+ball milling'(3CB)

表1 8.0 万 t/d 碎磨系统主要设备Tab.1 Main equipments of 80 000 t/d comminution system

图3 Ecs-t10 关系曲线Fig.3 Ecs-t10 relationship curve

表2 矿石落重试验参数Tab.2 Parameters of drop weight test

由表 2 可知,多宝山铜矿原矿石的A×b=25.317< 30,属于抗击破碎能力硬的范围,为极硬度矿石;ta=0.25,属于抗磨蚀能力硬的范围,属于难磨矿石范畴。

由表 3 可知,100 目试验筛孔球磨功指数测定值达到 17.50 kW·h/t,说明多宝山矿石硬度高,碎磨过程需要的功耗高,容易形成难磨颗粒。

表3 Bond 球磨功指数 100 目试验筛测定结果Tab.3 Testing results of 100 mesh test sieve of Bond ball milling index

3 不同碎磨工艺生产电耗及吨矿成本对比分析

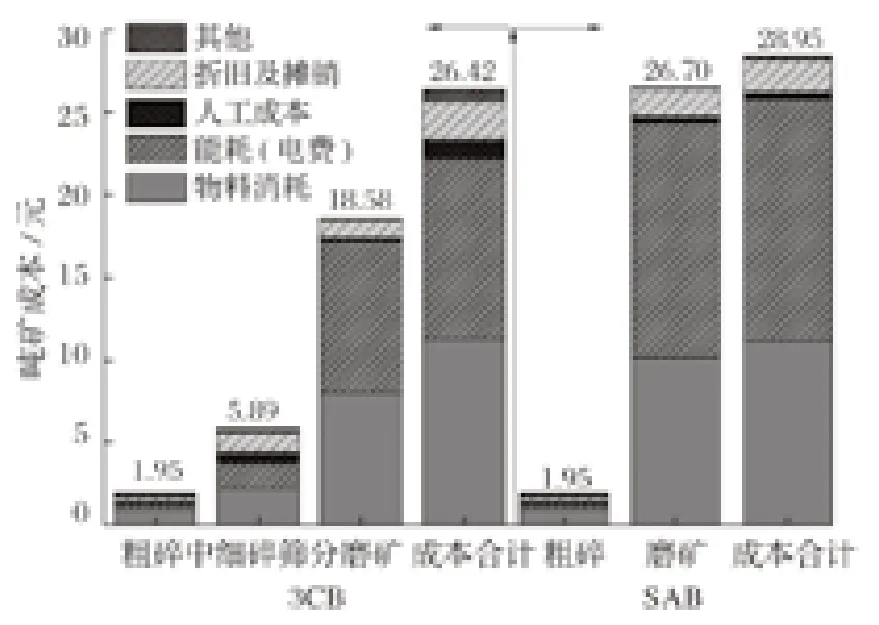

针对 3CB 和 SAB 2 种碎磨工艺进行了生产电耗及吨矿成本对比分析,分别如图 4、5 所示。

图4 2 种碎磨工艺各工段吨矿电耗对比Fig.4 Comparison of electricity consumption per ton of ore in each section of two kinds of comminution process

图5 2 种碎磨工艺各工段吨矿生产成本对比Fig.5 Comparison of production cost per ton of ore in each section of two kinds of comminution process

由图 4 可以看出,碎磨作业主要电耗用于磨矿过程,3CB 工艺的磨矿电耗为 18.4 kW·h/t,与多宝山矿石球磨功指数相近;而 SAB 工艺磨矿电耗达到了 28.94 kW·h/t,整个碎磨作业电耗升高了 7.46 kW·h/t。说明 SAB 工艺碎磨能量利用率远低于常规破碎作业,主要是因为碎矿以选择性破碎为主,磨矿以随机性破碎为主,后者的破碎概率较低,其单位能耗要高于前者。由图 5 可知,SAB 工艺的碎磨吨矿成本相对增加了 2.53 元,主要是磨矿过程能耗成本增加,其中:①物料成本方面,3CB 流程为 10.23 元/t,SAB 流程为 10.19 元/t,而主要物耗钢球方面,3CB流程为 0.92 kg/t,SAB 流程为 1.08 kg/t,后者多于前者为 0.16 kg/t,折合吨矿 0.77 元,但剔除钢球成本后,3CB 流程其他物料成本比 SAB 流程高0.81 元/t;② 能耗成本方面,3CB 流程为 10.66 元/t,SAB 流程为 14.36 元/t,增加了 3.7 元/t;③人工成本方面,3CB 流程为 0.95 元/t,SAB 流程为 0.30 元/t,减少了 0.65 元/t;④ 折旧及摊销成本方面,2 种碎磨流程较为相近。

4 降本增效的工艺措施

4.1 发挥 2 种碎磨工艺的协同效应

在生产过程中应有效结合 2 种碎磨工艺的优势特点和设备的运行能力,通过互通互联的矿石输送系统,精细化灵活调配 2 种碎磨工艺的矿石处理量及设备运行参数,提高设备利用效率,充分发挥组合工艺“1+1>2”的协同效应,降低碎磨能耗。

4.2 降低磨矿给料粒度,实现“多碎少磨”和“能耗前移”

最佳的球磨给料粒度受原矿粒度及矿石性质等多种因素影响,有学者分别利用经验公式及能耗模型对其进行论证,可以确定的是,将入磨粒度降低至与矿石性质相匹配的级别,有利于整个碎磨过程的节能降耗。

(1) 针对常规 3CB 工艺,生产实践研究表明,合理降低球磨给料粒度有利于提高碎磨系统的处理能力。主要的技术措施包括:强化爆破作业,降低矿石大块率,调整破碎流程及筛分分级粒度,实现多碎少磨;更换新型圆锥破碎机及冲击式破碎机等高效破碎设备,提高破碎效率。另外从碎磨理论破碎概率学角度分析,球磨给料粒度存在一个最佳界限,如给料粒度较大时,物料粒度范围宽,需要的钢球级配范围也较宽,难以保证各粒级均有较高的破碎概率;而给料粒度过小时,虽然破碎概率高,但相应钢球介质较小,难以保证足够的冲击力和研磨力度[8-9]。因此,可以通过多碎少磨,获得与矿石碎磨特性相适应的最佳给料粒度,降低磨矿能耗。

(2) 针对 SAB 工艺,大量生产实践表明,入磨粒度对半自磨处理能力影响极大,入料粒度过大,半自磨机处理能力急剧下降,且磨矿电耗急速上升,仅通过调整粗碎旋回破碎机排矿口大小较难获得理想的入磨矿石粒度,且矿石粒度波动较大。采用预破碎工艺可以有效提高半自磨机的处理能力,提高能量利用率,即在粗碎作业后引入破碎机 (圆锥破碎机),对半自磨机给料进行预先破碎,是优化其粒度分布的措施之一。有研究表明,预破碎能改变磨机内矿石的粒度组成,既可以防止有用矿物的过磨,还可以改善临界粒子在磨机内的聚集现象,有助于提高半自磨机的处理能力[10]。

4.3 难磨顽石的强化破碎处理,实现碎磨能量转移

多宝山 SAB 流程中排出的顽石是极高硬度矿石,矿石硬度普氏系数f≥ 14,这部分 20~80 mm 粒级的顽石为矿石中极难磨碎砾石,而大型半自磨机在处理临界尺寸矿石以及难磨矿石方面又存在一定的局限性。若碎磨过程中顽石直接循环返回半自磨机,则会导致难磨粒子在半自磨流程中的聚集和恶性循环,影响处理矿量,增加磨矿能耗。因此,将 SAB 流程中排出的顽石通过输送带转运至三段闭路破碎系统中进行强化破碎,消除顽石在半自磨机中的积累,改变半自磨机中自然磨介的粒度性质,可减少难磨粒子含量,提高半自磨机磨矿效率。

4.4 优化半自磨机衬板材质和结构,以及格子板开孔尺寸

大型半自磨机衬板的使用寿命问题一直是制约其运转率的关键共性问题,导致半自磨机物料消耗能耗高,设备运转率低,加大了半自磨系统碎磨生产运行成本。因此,结合矿石可磨度及衬板损坏情况,优化衬板材质及提升条高度等衬板参数,是提高半自磨机运行效率的重要技术途径。同时加大格子板开孔尺寸,优化开孔率,可以起到强制排矿的作用,减少了难磨矿石在磨机中的停留概率,使这部分顽石进入中细碎系统,从而降低磨矿能耗。

5 结语

多宝山铜矿是我国大型低品位斑岩型铜矿石,矿石的A×b值为 25.317,球磨功指数测定值达到 17.50 kW·h/t,说明矿石硬度极高,属于难碎性矿石。依据矿石性质特征及碎磨工艺特点,设计了常规“三段闭路破碎+球磨”和“粗碎+半自磨+球磨”的组合型碎磨工艺。对比分析了 2 种工艺的生产成本,结果表明:SAB 系统磨矿电耗升高了 7.46 kW·h/t,整体碎磨成本增加了 2.53 元/t。为此,针对碎磨作业的降本增效,提出了碎磨工艺过程的精细化控制;降低磨矿给料粒度,实现“多碎少磨”和“能耗前移”;难磨顽石的强化破碎处理,实现碎磨能量转移;优化半自磨机衬板材质和结构,以及格子板开孔尺寸等工艺举措,提高了磨矿效率和选矿厂的经济效益。