基于模糊 FTA 的翻车机液压系统状态监测与故障诊断

张春辉,徐阳生,赵静一,秦亚璐,韩培培

1河北港口集团港口机械有限公司 河北秦皇岛 066000

2燕山大学河北省重型机械流体动力传输与控制重点实验室 河北秦皇岛 066004

3燕山大学先进锻压成形技术与科学教育部重点实验室 河北秦皇岛 066004

曹 妃甸煤 2 期码头工程采用了 O 形转子式三翻式翻车机,它通过靠车板、压车梁等液压控制装置将待翻卸的 3 节重车在翻车机内固定,要实现整个翻车机的可靠运行首先要保证液压站中每个控制元件的可靠性。

模糊诊断方法利用模糊逻辑来描述故障原因与故障现象之间的模糊关系,通过隶属度函数和模糊关系方程解决故障原因与状态识别问题,是一种基于知识的智能诊断方法。在故障与征兆之间的关系很难用精确的数学模型表示的情况下,较其他方法来说,故障诊断的机理非常适合用模糊规则来描述[1-2]。

针对重载试运行中发现的翻车机液压系统无法保压给设备带来极大的安全隐患问题,通过采用梯形模糊数算术运算的模糊故障树分析方法找出设计和使用中存在的问题,通过定量分析零部件的故障概率,快速锁定故障元件,为提高系统可靠性提供了定量依据。

1 翻车机液压系统故障树的建立

1.1 翻车机液压系统工作原理

翻车机压车与靠车功能均由液压系统来实现,其工作原理如图 1 所示。该液压系统由闭式油箱为其提供液压油,主要由泵站、靠车控制阀组、压车控制阀组、靠车板液压缸、压车梁液压缸、呼吸控制系统及管路附件等组成[3]。

当泵站电动机启动后,双联叶片泵 11 泵出的液压油通过二级调压板式插装阀 9 和 10 以及总回油管回到油箱。当发出压车梁压下指令时,控制阀的电磁铁得电使其动作,为系统建立起相应的压力,同时压车控制阀组相应的电磁阀得电,控制对应的压车梁液压缸压下或者升起。

1.2 “压车梁液压缸无法保压”故障树模型建立

图1 翻车机液压系统工作原理Fig.1 Working principle of hydraulic system of car dumper

故障树分析 (FTA) 便于进行定性分析和定量计算。在设计阶段,FTA 可以帮助人们寻找潜在故障;在使用阶段可以帮助人们进行故障诊断,为系统的设计改进提供定量依据。顶事件是故障树的入口,指人们不希望发生的显著影响产品安全性和任务可靠性的故障事件[4]。根据翻车机液压系统的工作原理,以压车梁液压缸无法保压作为顶事件建立故障树,如图 2所示。

图2 “压车梁液压缸无法保压”故障树Fig.2 Fault tree of 'cylinder of the dumper-locking beam failing to keep pressure'

图2 中各故障代码的含义为:X1—管路泄漏,X2—缸内密封件损坏,X3—端面连接不紧,X4—回油管路细,X5—止回阀压力高,X6—Y 型电磁阀堵塞,X7—锥阀芯磨损,X8—锥阀芯卡滞,X9—油液颗粒物过多,X10—呼吸控制阀动作时序错误,X11—油液中气体溶解过多,X12—呼吸气囊损坏。

2 模糊故障树分析

通过以压车梁液压缸无法保压为顶事件的故障树,分析翻车机压车梁液压缸无法保压的原因,以及系统是否存在设计缺陷和故障隐患。由于液压系统各底事件及中间事件发生的概率不容易判断以及可靠性数据不容易建立,可以采用模糊故障树分析法对故障树进行定量分析,以便精确获得各元件的故障概率。顶事件的故障概率和底事件的重要度都可以通过模糊数的运算进行估计[5]。

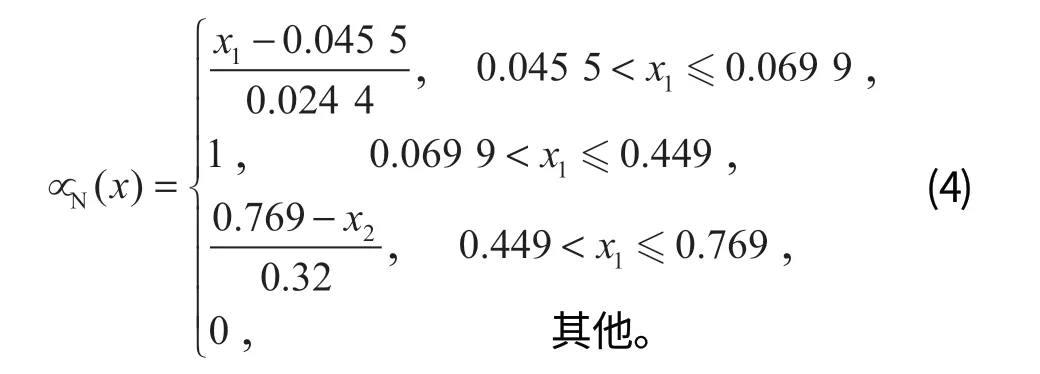

2.1 模糊数及其归一化

由于梯形模糊数为线性隶属函数,其代数运算较为简单,其他形式的模糊数也很容易转化为梯形模糊数,且梯形模糊数直观,因此采用梯形模糊数进行研究。这里使用语言值集合 {非常低,低,比较低,中等,比较高,高,非常高} (英文简称为 {VL,L,FL,M,FH,H,VH}) 作为故障概率的语言评价。对于语言值,可根据语言值对应的隶属函数转化为相应的梯形模糊数,如对应故障概率比较低 FL,其梯形模糊数q=(0.2,0.3,0.4,0.5)。

对于该翻车机液压系统来说,如评价“缸内密封损坏”这一底事件,可选择相关领域的若干名有经验的专家 (这里取 10 位) 组成评估组,对这一底事件的可能性作主观判断;然后,通过语言值的隶属函数表达式,对专家评估意见进行综合处理[7]。利用模糊数的代数运算求得 10 位专家意见的平均模糊数

式中:Ri为重要度。

由模糊集的扩展理论知,N也为模糊集。令

则α分别为

因此,平均模糊数的关系函数为

根据模糊数归一化方法,结合实际经验、人为估算和资料数据,得到底事件发生概率评估结果及其归一化结果,如表 1 所列。

2.2 顶事件发生概率

由此可知顶事件模糊概率仍可用模糊数来近似表示。显然,其结果可认为是顶事件发生概率大约在 13.73% 和 15.12% 之间且其可能性最大,其隶属度为 1。根据顶事件发生概率的模糊数,还可直接用与之重心距离最近的语言值给出评价,得到语言值为“较高”。

表1 底事件发生概率评估结果及其归一化结果Tab.1 Evaluation results of occurrence probability of bottom events and normalization results

2.3 模糊重要度分析

从物理意义上来讲,模糊重要度是指由于部件i的不可靠,导致系统模糊不可靠度的上升,其升值反映了部件i对整个系统不可靠度的贡献和影响,即反映了部件i对整个系统可靠性的重要程度[8]。经计算得到各底事件的模糊重要度如表 2 所列。

表2 底事件模糊重要度Tab.2 Fuzzy importance of bottom events

将表 2 中各底事件的模糊重要度进行排序,可知RX7>RX10>RX2>RX8>RX11>RX9>RX1>RX12>RX3>RX5>RX4>RX6。其中,锥阀芯磨损、呼吸控制阀动作时序错误、缸内密封件损坏这 3 项底事件的模糊重要度相对较高,是导致顶事件发生的主要原因。因此,顶事件发生的原因可根据底事件模糊重要度大小的顺序进行排查。

3 翻车机现场状态监测和故障诊断

3.1 翻车机液压系统状态监测

翻车机液压系统中的 12 个压车梁的有杆腔均设置有压力传感器,用于监测压车梁压下时是否压紧车厢。当任意压车梁的压力低于下限值时,在上位机中显示的压车梁就会闪烁,如图 3 所示。

图3 上位机压车系统显示界面Fig.3 Display interface of dumper locking system in upper computer

当 3 节车厢中任意一节车厢中的任意 2 个压车梁的压力达不到设定值而闪烁时,系统不允许进行翻卸作业,如果出现在作业过程中,会使系统停机。而该翻车机在重载试验中压车梁压下后,12 个压车梁先后均出现了掉压,直至降到下限值并闪烁的情况。根据以上对模糊故障树分析中模糊重要度的分析,分别对液压锁的阀芯以及呼吸系统进行了检查。

3.2 液压锁故障诊断

将一组压车梁液压缸控制阀中的液压锁进行拆解,拆解后的结构如图 4 所示,未发现有明显的磨损。为了更好地进行对比,更换该液压锁并进行试验,从上位机中压车梁的监测画面观察到压车梁的保压情况并未得到改善。

图4 液压锁结构Fig.4 Structure of hydraulic lock

3.3 呼吸系统故障诊断

在靠车板和压车梁液压缸动作时,全封闭油箱中油液体积发生变化,油液上部的空气在动作过程中有时会出现正压,有时会形成真空,从而使油箱液面上的压力不稳定。呼吸系统一旦出现问题,不仅对液压泵产生直接影响,还会通过液压系统的回油管路对液压控制阀的压力和流量产生很大的影响,最终导致液压控制阀动作紊乱[9]。呼吸系统工作原理如图 5 所。检查该系统后发现该系统的原控制程序存在设计缺陷。

图5 呼吸系统工作原理Fig.5 Working principle of respiratory system

原呼吸系统控制程序框图如图 6 所示。从图 6 可以看到,翻车机翻转角度θ为 10°~50°时,呼吸控制电磁阀 2 才开始动作,此时,由于压车梁和靠车板液压缸动作引起油箱液面变化,而未能及时和呼吸皮囊 3 进行气体交换,从而引起油箱内溶解气体的变化,经过长时间工作,“气泡油”在系统内循环流动,导致系统不稳定。

图6 原呼吸系统控制程序框图Fig.6 Block diagram of original control program of respiratory system

对呼吸系统控制程序进行改进,改进后的呼吸系统控制程序框图如图 7 所示。当满载煤炭的车厢由定位车牵引到位后,压车梁与靠车板动作,呼吸控制电磁阀 2 得电,此时靠车板伸出靠紧车厢,压车梁压下压紧车厢,由此引起的油箱中气体体积变化量可以通过呼吸皮囊 3 得到补充;当 10°<θ<50°时,呼吸控制电磁阀 2 仍然得电,当θ> 50°时,呼吸控制电磁阀 2 失电关闭,油箱与呼吸皮囊 3 阻断,直至煤倾倒干净后再返回至 50°位置,呼吸控制电磁阀 2 再次得电;返回到水平位置后,压车梁抬起到中位,靠车板收回,呼吸控制电磁阀 2 继续得电,与呼吸皮囊 3 进行气体交换,完成一个控制循环,油箱内的气压始终保持动态平衡的状态。

图7 改进后呼吸系统控制程序框图Fig.7 Block diagram of improved control program of respiratory system

4 结论

(1) 提出了以翻车机重载试车中出现的压车梁液压缸无法保压作为顶事件的故障树,通过模糊故障树分析法得出了底事件和顶事件的发生概率,并分析了各底事件的模糊重要度,确定了关键底事件对顶事件发生的危害程度。

(2) 通过翻车机液压系统的状态监测,将危害程度最高的底事件即“液压锁阀芯磨损”、“呼吸系统故障”做为重点故障诊断对象,进行现场改进和试验,最终发现呼吸系统设计中存在的缺陷,继而对控制程序进行改进,完成了呼吸系统的改进。状态监测表明,改进后效果良好,消除了安全隐患,为系统设计和维护中薄弱环节的改进和评价提供了重要的依据。