钢丝绳股内钢丝张力分布及钢丝间摩擦力研究

陈 稳,李 伦,李济顺,郑培培,许世钰

1河南科技大学河南省机械设计及传动系统重点实验室 河南洛阳 471003

2河南科技大学机电工程学院 河南洛阳 471003

钢 丝绳作为一种高强度柔性构件,具有良好的拉伸性能,因而广泛应用于工业、矿山、交通和旅游等领域。在长期的轴向拉力作用下,钢丝绳在轴向方向会产生较大的变形。同时,侧丝与中心丝间会因拉伸变形而产生相对滑动,在摩擦力作用下侧丝与中心丝间产生磨损[1],在磨损处产生应力集中及疲劳微裂纹,降低钢丝的疲劳寿命和抗拉强度[2]。因此,有必要对钢丝绳股内钢丝的张力分布、侧丝与中心丝间的摩擦力进行研究。

诸多学者已对钢丝绳内钢丝的张力分布和绳丝间的摩擦力做了大量的理论和仿真研究,但由于钢丝绳具有复杂的空间螺旋缠绕结构,使得理论分析、有限元仿真和试验研究等单一的方法难以对绳丝的张力分布和绳丝间的摩擦力进行准确分析。文献 [3]基于细杆理论对钢丝的受力进行了数值分析,但其忽略了钢丝间的摩擦力。文献 [4]在文献 [3]的基础上在接触点处加入界面力,建立了具有径向接触的力学模型,分析了侧丝的轴向滑移对中心丝的影响,但模型较为复杂,同时结论表明随着轴向拉伸载荷的增加,钢丝绳股内钢丝间接触状态由侧丝-芯丝-侧丝接触转变为芯丝-侧丝接触。文献 [5]利用微单元法,根据微弧两端的力与微弧缠绕角的关系建立了平衡方程,推导出钢丝间接触力的公式。文献 [6]推导出一个细丝缠绕在一个圆柱上时所承受的径向压力公式,但其忽略了侧丝的半径。文献 [7]采用解析方法,研究了钢丝之间的接触对钢丝绳力学性能的影响,并利用共轭梯度法和快速傅里叶变换计算出钢丝间的接触变形。文献[8]通过有限元软件分析了绳丝间接触摩擦力对有限元结果的影响,结果表明摩擦力对于钢丝应力分布、轴向位移的影响很重要。文献 [9]等利用有限元软件对直线拉伸状态下 1+6 型钢丝绳进行了受力分析,结果表明芯丝比侧丝承受的拉伸载荷大。文献 [10]对弯曲状态下钢丝绳进行了有限元仿真,得到了钢丝绳股内钢丝张力分布规律。

上述文献大多通过单一的理论分析或有限元方法对钢丝绳股内绳丝的力学性能进行了研究,但并未涉及绳丝张力与绳丝间摩擦力的关系。笔者以直线拉伸状态下的 1+6 型钢丝绳作为研究对象,基于圆柱螺旋弹簧理论建立钢丝绳股内侧丝的受力模型,依据侧丝与中心丝在钢丝绳轴向承载方向变形量相等建立其侧丝-中心丝的力-位移平衡方程,推导出侧丝与中心丝间的摩擦力关系式;同时结合试验测试和有限元分析等方法对钢丝绳绳丝的张力分布及侧丝与中心丝间的摩擦力进行分析研究,为钢丝绳绳丝张力的测试和绳丝间的摩擦力计算分析提供理论和试验依据。

1 侧丝-中心丝摩擦力分析

1.1 建立力学模型

钢丝绳是由钢丝按照一定的规则捻制而成的且具有复杂空间螺旋结构的柔性构件。图 1 所示为 1+6 型钢丝绳结构示意,该钢丝绳是由 1 根中心丝和 6 根绕中心丝螺旋缠绕的侧丝组成,7 根钢丝直径均等。

图1 1+6 型钢丝绳结构示意Fig.1 Structural sketch of 1+6 type wire rope

绕中心丝螺旋缠绕的侧丝与圆柱螺旋弹簧具有类似的螺旋结构,且两者在轴向载荷作用下产生的径向变形均远小于轴向变形,因此可把钢丝绳股中的每根侧丝视为一个圆柱螺旋弹簧模型。在建立侧丝圆柱弹簧模型时需做以下假设:

(1) 仅考虑侧丝与中心丝间的相互作用;

(2) 忽略侧丝间的相互作用,即 6 根侧丝可视为 6个独立的并联弹簧;

(3) 侧丝与中心丝间的摩擦力方向与钢丝绳所受拉力的方向一致;

(4) 侧丝与中心丝间的摩擦力与测试钢丝绳长度呈线性关系。

1.2 钢丝受力分析

截取一微段 1+6 型钢丝绳,结合文献 [11]中侧丝受力分析图,对侧丝和中心丝进行受力分析,如图2 所示。钢丝绳在拉力F作用下,当侧丝与中心丝间不存在摩擦力时,中心丝在拉力方向上仅存在轴向力FH,侧丝在拉力方向上仅存在轴向力FT;当侧丝与中心丝间存在摩擦力时,中心丝在拉力方向存在轴向力FH和摩擦力 6f,二者的合力为轴向张力Fh,侧丝在拉力方向存在轴向力FT和摩擦力f,二者的合力为轴向张力Ft。

图2 侧丝与中心丝的受力分析Fig.2 Force analysis of outer wire and central wire

侧丝在中心线切线方向的张力

式中:E为钢丝的弹性模量,MPa;A为侧丝的横截面面积,mm2;ε为侧丝应变。

侧丝在钢丝绳拉力方向的轴向张力

式中:α为侧丝的螺旋角,(°)。

在实际使用过程中,钢丝绳的中心丝与侧丝在拉力方向均产生相等的变形。根据文献 [12]和文献 [13]关于拉伸杆件刚度和弹簧刚度的相关理论,可以求得中心丝刚度KH和侧丝刚度KT。若忽略钢丝绳内摩擦,即中心丝和侧丝仅受轴向力FH和FT作用时,由力、刚度和变形之间的关系可得

式中:KH为中心丝的刚度,N/mm;KT为螺旋侧丝的刚度,N/mm。

当中心丝和侧丝间存在摩擦时,摩擦力为钢丝绳的内力,则有

由式 (3)、(4) 可得

根据中心丝的轴向张力Fh和侧丝的张力Fc之间的关系可得

令KH/KT=λ,由式 (2)、(5)、(6) 可得

式中:f为单根侧丝与中心丝间在拉力方向的摩擦力。

则一个捻距内钢丝绳股内侧丝与中心丝间在拉力方向上摩擦力

式中:n为钢丝绳在测定长度为L时的捻距数量,个。

由式 (8) 可知,只要测量出钢丝绳在直线拉伸状态下其侧丝在中心线切线方向的张力Fc,依据钢丝绳所施加的轴向拉力载荷F和钢丝绳的长度L,即可定量计算出钢丝绳侧丝与中心丝间的摩擦力。

2 直线拉伸钢丝绳张力试验

2.1 试验设计

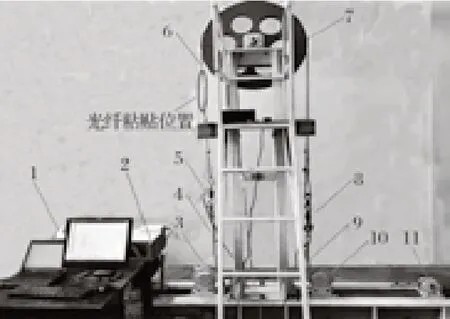

搭建钢丝绳直线拉伸状态张力测试实验台,如图 3 所示。实验台由机架、立柱、天轮和加载装置等部分组成。试验钢丝绳由两部分组成:试验钢丝绳段6 以及牵引钢丝绳段 4 和 9。试验钢丝绳作为被测对象,其主要技术参数[14]如表 1 所列。牵引钢丝绳段 4一端通过拉力传感器与试验钢丝绳段连接,另一端经过左滑轮缠绕并固定在加载装置的卷筒上;牵引钢丝绳段 9 一端通过与拉力传感器与试验钢丝绳段连接,另一端经右滑轮固定在机架底座上,通过加载装置手轮以手动方式对钢丝绳施加拉力载荷。

图3 实验台模型Fig.3 Model of test bench

表1 试验用钢丝绳的主要技术参数Tab.1 Main technical parameters of testing wire rope

在试验钢丝绳段上粘贴光纤布拉格光栅传感器(Fiber Bragg Grating,FBG),如图 4 所示,共a、b、c3 组传感器、21 根传感器,其中 18 根光纤传感器粘贴在侧丝上,每个通道的最后一根光纤传感器悬空放置作为温度补偿。试验测定沿侧丝中心线切线方向的张力值,通过加载装置手轮施加拉力至指定的数值,由拉力传感器确定钢丝绳拉力值,待光纤传感器的测试值稳定后,记录数值并根据文献 [15]计算侧丝的张力值。

图4 FBG 传感器的粘贴方式Fig.4 Sticking mode of FBG sensor

2.2 试验结果

试验选取的拉力值为 6 000、7 000、8 000、9 000和 10 000 N,取各拉力下侧丝张力的平均值作为沿侧丝中心线切线方向的张力值,依据试验张力值并根据式 (2) 和式 (8) 计算得到侧丝沿拉力方向的轴向张力和侧丝与中心丝间的摩擦力,如表 2 所列。

表2 不同拉力下的试验结果Tab.2 Test results at various tension N

3 钢丝绳有限元仿真

3.1 钢丝绳三维模型与有限元模型

在直线拉伸状态下,1+6 型钢丝绳股内侧丝中心线是一次空间螺旋线,螺旋线的参数方程[16]为

式中:t为螺旋线转角,(°)。

利用 Pro/E 软件建立钢丝绳的三维实体模型,所需技术参数如表 1 所列。Pro/E 软件具备插入曲线的功能,在 Pro/E 软件中插入侧丝中心线的参数方程,绘制侧丝中心线,分别通过可变截面扫掠命令和拉伸命令生成各侧丝的实体[17],三维实体模型如图 1(a) 所示。

将三维实体模型导入 ABAQUS 软件中,建立有限元模型。根据表 1 中的主要技术参数赋予实体模型材料属性。设置网格单元类型为八节点线性六面体单元,使用扫掠划分技术对钢丝进行网格划分[18]。设置侧丝与中心丝间的接触类型为通用摩擦接触,在钢丝绳使用初期,钢丝间的润滑性良好,钢丝间的摩擦力较小,设定摩擦系数为 0.05[19]。在钢丝绳两端面中心处各建立一个参考点,利用 coupling 命令将参考点与端面耦合,沿钢丝绳的轴线方向对参考点施加拉力,分析步时间为 0.01 s,选取拉力为 6 000、7 000、8 000、9 000 和 10 000 N,有限元模型如图 5 所示。

3.2 有限元仿真结果

图5 钢丝绳有限元模型Fig.5 Finite element model of wire rope

在 ABAQUS 软件后处理模块中,通过 Report 工具中 Free Body Cut 指令可以得到沿钢丝绳中心线方向侧丝截面的轴向张力。

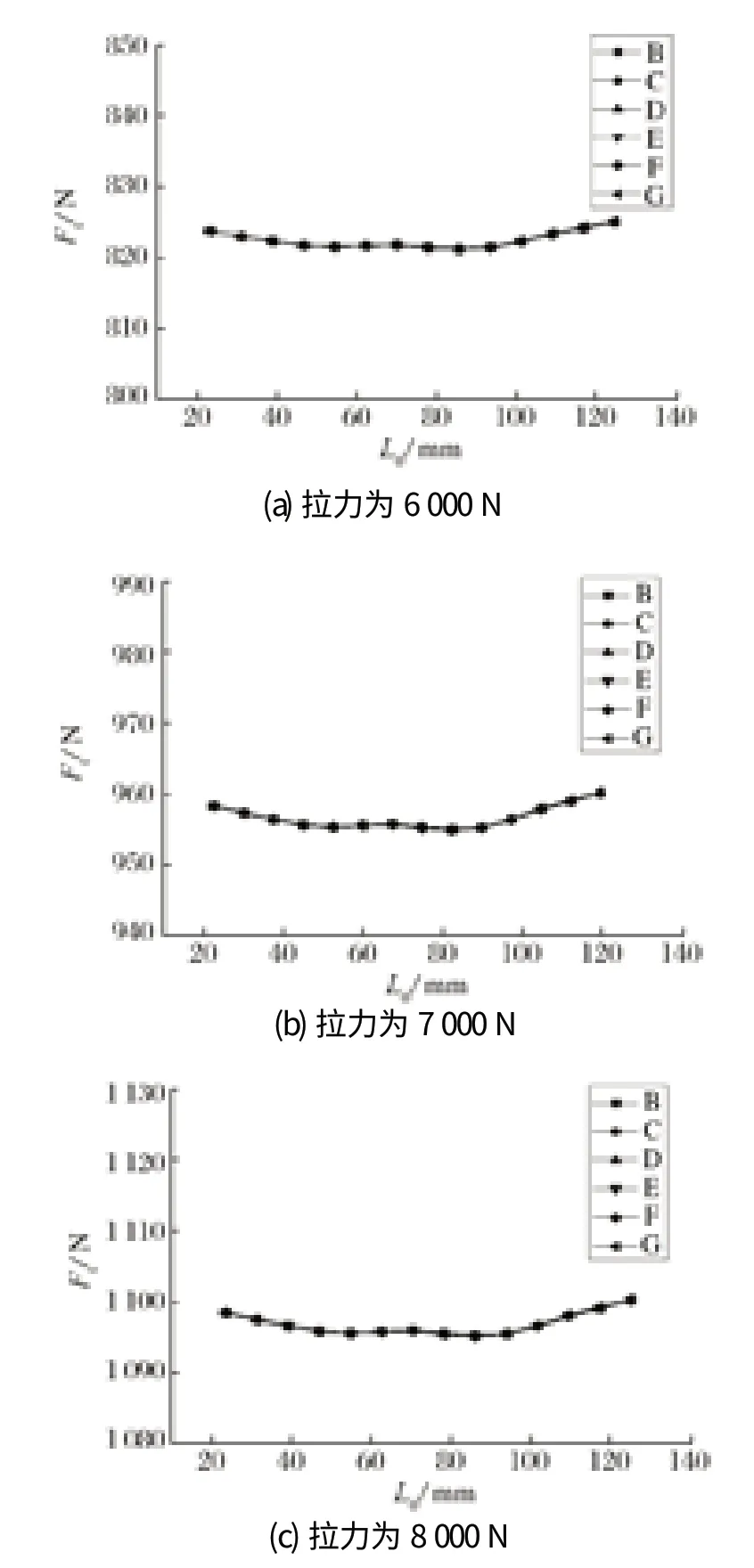

以钢丝绳中心线方向作为横坐标,侧丝截面的轴向张力为纵坐标,绘制在拉伸时侧丝轴向张力分布如图 6 所示,图中 B、C、D、E、F 和 G 为各侧丝轴向张力曲线编号。由图 6 可知,各侧丝轴向张力具有相同的分布趋势,侧丝张力随着钢丝绳拉力的增强而呈现增大趋势;不同拉力下同一根侧丝各截面最大差值为 7 N,同一根侧丝各截面上轴向张力基本相等。因此,可以认为同一拉力下各侧丝的轴向张力基本相等,取各侧丝轴向张力的平均值作为侧丝的轴向张力。

图6 拉伸时侧丝的轴向张力分布Fig.6 Distribution of axial tension of outer wire in stretching mode

侧丝与中心丝外表面均为曲面,无法通过ABAQUS 软件直接计算两者之间的摩擦力,可以通过库伦模型计算[20],即

式中:P为侧丝与中心丝间的法向接触力,N;Q为侧丝与中心丝接触区域上所有节点的接触压强之和,MPa;S为侧丝与中心丝接触面积,mm2;N为侧丝与中心丝接触区域上节点数量,个;μ为摩擦因数。

不同拉力下侧丝与中心丝间接触面上的节点数和接触面积基本相同,只是接触面上的接触压强大小不同。现仅给出拉力为 10 000 N 时,一个捻距内侧丝与中心丝间的接触压强和接触面积,如图 7、8 所示。

根据提取的仿真数据和式 (10)、(11),计算不同拉力下侧丝的轴向张力和一个捻距内侧丝与中心丝间的摩擦力,结果如表 3 所列。

4 验证及分析

4.1 侧丝轴向张力试验与仿真对比分析

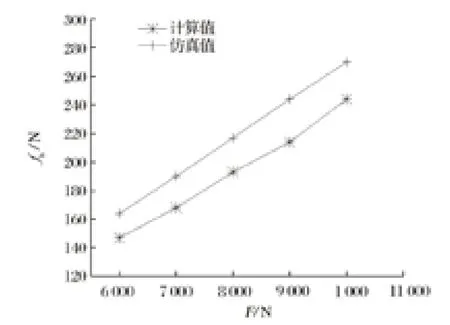

以钢丝绳拉力值作为横坐标,以侧丝轴向张力的试验值和仿真值作为纵坐标绘制对比结果,如图 9 所示。由图 9 可知,试验值与仿真值基本吻合,说明本文使用粘贴光纤的方法测定侧丝的张力具有一定的可行性。

图7 侧丝与中心丝间的接触面积Fig.7 Contact area between outer wire and central wire

图8 侧丝与中心丝间的接触压强Fig.8 Contact pressure between outer wire and central wire

表3 不同拉力下的仿真结果Tab.3 Simulation results at various tension N

图9 侧丝轴向张力的试验值与仿真值Fig.9 Tested values and simulated ones of axial tension of outer wire

同时试验值与仿真值也存在误差,主要原因有以下两方面。

(1) 模型误差 在分析钢丝绳受力模型时,忽略了侧丝与侧丝之间的作用力,而实际上钢丝绳侧丝与侧丝之间不但存在挤压力,同时还存在着摩擦力。因此,建立理想化钢丝绳受力模型时忽略侧丝之间的作用力是本研究结果产生误差较大的原因之一。在本研究中,该误差无法消除和减小。

(2) 测试误差 笔者采用光纤传感器测量钢丝的张力,使用粘接剂将光纤传感器与钢丝粘贴在一起,由钢丝的变形引起粘接剂的变形,进而引起光纤的透射谱和反射谱发生变化。根据光纤的透射谱和反射谱发生变化,可以计算得到钢丝的应变和张力,这是利用光纤传感器测量张力的基本原理。胶贴式的方法虽具有线性好、操作简单的优点,但由于钢丝与光纤传感器的直径尺寸比较小,光纤粘贴的方位、粘接剂层的厚度难以精确控制,致使试验产生误差。

上述造成试验存在误差的因素暂时没有更好的办法克服。目前虽然有新型的光纤金属化焊接方法,但同样由于钢丝与光纤传感器的直径尺寸比较小,难以保证焊接精度,所以未采用该方法。为减小试验误差,可以增加试验次数,对数值接近的张力求平均值。

4.2 侧丝-中心丝摩擦力计算与仿真对比析

以钢丝绳拉力值作为横坐标,以一个捻距内摩擦力的仿真值和计算值作为纵坐标绘制对比结果,如图10 所示。由图 10 可知,计算值与仿真值基本一致,说明本文所建侧丝模型和推导的摩擦力关系式具有一定的合理性。

图 10 侧丝与中心丝间摩擦力的试验值与仿真值Fig.10 Tested values and simulated ones of friction between outer wire and central wire

同时计算值与仿真值也存在误差,主要原因有以下两方面。

(1) 模型误差 本研究把侧丝简化为弹簧模型,而该弹簧模型的直径与侧丝的直径相差不大,其受力情况与真实的弹簧存在一定误差,这是产生计算值与仿真值误差的主要原因。

(2) 假设误差 忽略了侧丝与侧丝的相互作用。实际上侧丝间是有相互作用的,这种作用对侧丝-中心丝的摩擦力也有一定的影响。此外,笔者研究摩擦力与张力之间的关系,张力测定试验中存在的误差也直接导致计算值与仿真值出现误差。

5 结论

推导了侧丝与中心丝间的摩擦力关系式,通过钢丝绳侧丝的张力测定试验,得到了侧丝的张力分布,并以此计算得到侧丝与中心丝间的摩擦力。通过有限元分析软件分别仿真计算出侧丝的张力分布和侧丝与中心丝间的摩擦力。

(1) 侧丝与中心丝间的摩擦力随着钢丝绳拉力的增加而呈现增大的趋势,一个捻距内摩擦力约占轴向载荷的 2.7%。

(2) 钢丝绳股内各侧丝张力均随着钢丝绳拉力的增加而增大。同一拉力下钢丝绳股内各侧丝张力相等,中心丝比侧丝承受的载荷大,中心丝和侧丝分别承担约 18.4% 和 81.6% 的轴向载荷。