矿井提升机制动器技术改造综述

赵光辉,段秋华,刘坤良

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

矿 井提升机是矿山的重要“咽喉”设备,承担着矿物的提升、人员的上下、材料和设备的运送任务[1]。随着我国矿山事业的迅速发展,对矿井提升机的安全、平稳、可靠运行提出了新的更高的要求。制动器作为矿井提升机制动系统的关键部件,其工作可靠性直接关系着矿井提升机的安全性能,影响矿山的安全生产。制动器一旦发生故障,轻则影响生产进度,重则导致恶性事故的发生[2]。

从 1958 年我国自主生产第一台矿井提升机以来,在不同年代生产了诸多系列的矿井提升机,其技术水平也相差甚远[3-4]。随着矿井提升机技术水平的不断提高和发展,许多服役年限较长的提升机,尤其是提升机制动器,其技术水平越来越显得落后,存在液压缸漏油、制动力矩不足、制动器松闸失效等不安全因素,给生产带来了隐患,严重威胁生产安全[5-6]。

笔者从制动器的工作原理和机构分析入手,结合工作中制动器改造的实际经验,阐述了制动器技术改造的典型方法,以期为提升机老产品的改造提供借鉴。

1 制动器的工作原理和结构

根据工作方式不同,制动器主要有盘形制动器和径向块闸制动器 2 种。

1.1 盘形制动器

1.1.1 结构

盘形制动器由碟形弹簧产生制动力,靠油压松闸。制动力矩是靠闸瓦沿轴向从两侧压向制动盘产生的,为了使制动盘不产生附加变形,主轴不承受附加轴向力,制动器均成对使用。盘形制动器按结构分为液压缸前置式盘形制动器和液压缸后置式盘形制动器。

(1) 前置式盘形制动器 液压缸用螺栓固定在整体铸钢支架上,经过垫板,用地脚螺栓固定在基础上。液压缸内装活塞、柱塞、调整螺母、蝶形弹簧等,筒体可在支座内往复移动,闸瓦固定在衬板上。

(2) 后置式盘形制动器 液压缸由闸瓦、带筒体的衬板、蝶形弹簧、液压组件、连接螺栓、后盖、密封圈、制动器体组成。液压组件由挡圈、骨架式橡胶油封、Yx 形密封圈、液压缸、调整螺母、活塞、液压缸盖组成。液压组件可单独整体拆下并更换。

1.1.2 改造必要性

《煤矿安全规程》(以下简称《规程》)[7]190规定:计算制动力矩时,闸轮和闸瓦的摩擦因数一般采用 0.30~0.35;制动装置产生的制动力矩与实际提升最大载荷旋转力矩之比K值不得小于 3。

(1) 前置式盘形制动器 液压油所在的液压腔靠近制动器的前端,一旦漏油,容易污染制动盘,降低闸瓦与制动盘之间的摩擦因数,无法满足《规程》要求。

(2) 后置式盘形制动器 其体积小,质量轻,惯量小,动作快,可调性能好、可靠性高,是目前提升机采用较多的制动器类型。但使用年限较长的后置式制动器往往出现以下问题:①碟形弹簧在反复拉伸和压缩后,出现疲劳或断裂,造成碟簧刚度不足;② 活塞密封圈老化、液压油污染等造成活塞运动阻力增大;③油质污染或油路堵塞造成制动系统残压过大。上述问题都会造成制动器输出的正压力不足,使其产生的制动力矩无法满足《规程》要求。

因此,对于前置式盘形制动器,以及使用年限较长、制动性能不好的后置式盘形制动器必须进行制动系统改造。

1.2 径向块闸制动器

1.2.1 结构

径向块闸制动器按结构主要分为角移式和平移式块闸制动器[8]。

(1) 角移式块闸制动器 焊接结构的前制动梁和后制动梁经三角杠杆彼此连接,闸瓦固定在制动梁上。制动时,三角杠杆的右端按逆时针方向转动,带动前制动梁;同时,经拉杆带动后制动梁各自绕其轴承转动一个不大的角度,使 2 个闸瓦压向制动轮产生制动力。

该制动器围抱角较小 (φ=60°~70°),所产生的制动力矩较小。由于闸瓦表面的压力分布不均,闸瓦上下磨损也不均匀。经年累月的使用,操纵系统及角移式制动器本身的各种销轴、销孔逐渐磨损,间隙增加,使得传递运动的时间延长,动作灵敏性变差。

(2) 平移式块闸制动器 当工作制动缸充气或安全制动气缸放气时,都可使立杆向上运动,通过三角杠杆、拉杆等驱使前后制动梁上的闸瓦压向制动轮产生制动作用。反之,若放气或充气,都使立杆向下运动,实现松闸。该制动器前后制动梁是近似平移的,与角移式制动器相比,其围抱角比较大,产生的制动力矩较大,闸瓦压力及磨损较均匀,但结构复杂。

1.2.2 改造必要性

《规程》[7]190-191规定:制动闸空动时间,盘式制动装置不得超过 0.3 s,径向制动装置不得超过 0.5 s。制动系统惯性大[9],安全制动时不能满足提升系统的安全制动减速度要求 (提升减速度≤5 m/s2、下放减速度≥1.5 m/s2)。

径向块闸制动器制动系统结构复杂,安全制动时间长,不能满足规程要求。这对安全指标要求很高的矿井提升机设备来讲,是一个严重的技术问题,必须通过改造加以解决。

2 改造思路

(1) 在满足技术要求的前提下,尽量采用新技术、新成果、新结构,以提高设备的精度,节约能源,降低消耗和成本,改善设备的安全性、可靠性和维修性,达到提高设备技术水平的目的。

(2) 提升机制动系统技术改造后,要满足:制动力矩应满足 3 倍静力矩要求;动防滑安全系数≥1.25;静防滑安全系数≥1.75。

(3) 尽量缩短设备的停产时间,减少对矿井生产的影响。①尽量考虑利用原基础,不动或少动基础;② 在设计时从结构上采取措施,尽量减少现场安装工作量;③设计中加强与现场的协调,避免因原设备图纸与实物不符而造成安装时的麻烦;④ 安装时加强现场服务,即时协助用户解决和商讨处理临时出现的技术问题。

3 典型改造方法

《规程》2016 版于 2016 年 10 月 1 日起施行,对煤矿安全提出了新的要求。《矿井提升机回收评估规范》于 2017 年 7 月 12 日发布,规定了提升机回收改造的总体原则、回收改造评估技术要求,为提升机老产品改造提供了技术依据。基于此,结合工作中制动器改造实际经验,阐述了几种典型制动器技术改造方法。

3.1 盘形制动器改造

3.1.1 改为后置式盘形制动器

(1) 利用原盘形制动器基础螺栓位置,重新设计新的制动器支架,支架螺栓孔一般设计为 U 形孔,甚至是贯通孔,以方便现场安装调整;

(2) 保证中心高不变;

(3) 制动器数量根据载荷计算确定,不受原设备影响;

(4) 根据需要,制动器可以采用非对称结构;

(5) 新制动器安装后,必须保证与原设备无干涉现象,并留有合理的检修拆卸空间;

(6) 制动器装置应能顺利安装或拆除;

(7) 闸瓦应完全包容在老设备闸盘工作面内。

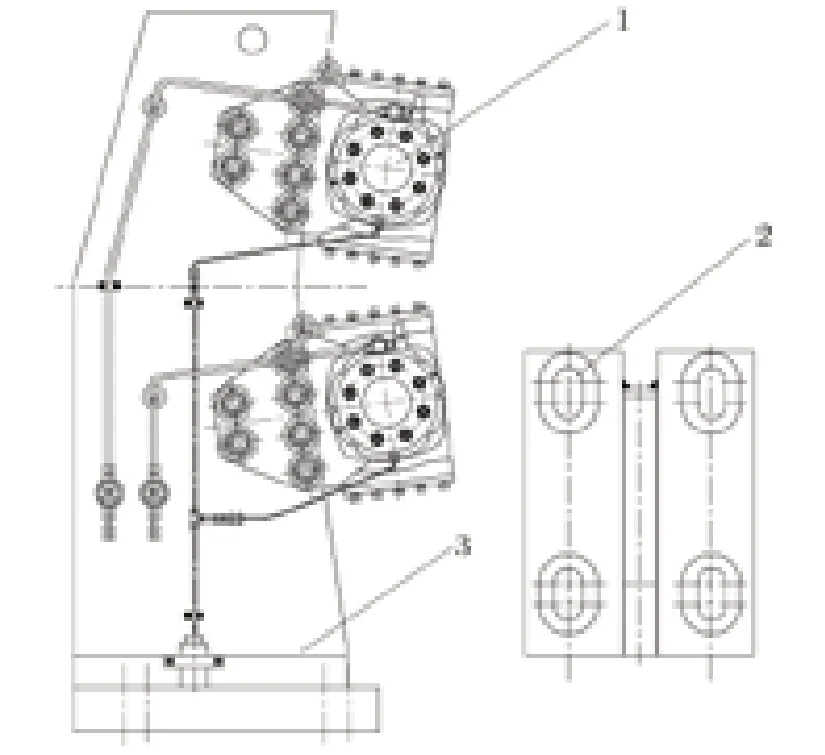

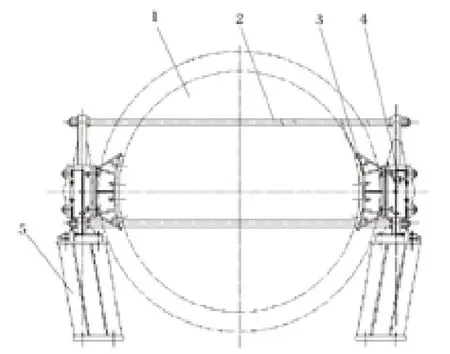

改造后,制动器制动单元型号有 TP1-25、TP1-40、TP1-63、TP1-80、TP1-100、TP1-125、TP1-150;配套液压站有中低压液压站 (6.3 MPa)、中高压液压站 (14 MPa)、恒减速液压站 (14 MPa),可以满足不同型号提升机配套需求;制动器制动性能好、安全可靠性高,并且性价比高。改造后盘形制动器装置如图 1 所示。

若配套液压站为恒减速液压站,需要增加测速机安装接口,对提升机速度及位置状态信息进行采集,以实现恒减速调速的功能。根据现场情况,测速机安装接口有 2 种改造方法:压轮式测速机连接装置和轴端齿轮箱。

图1 改造后的盘形制动器Fig.1 Disc brake after innovation

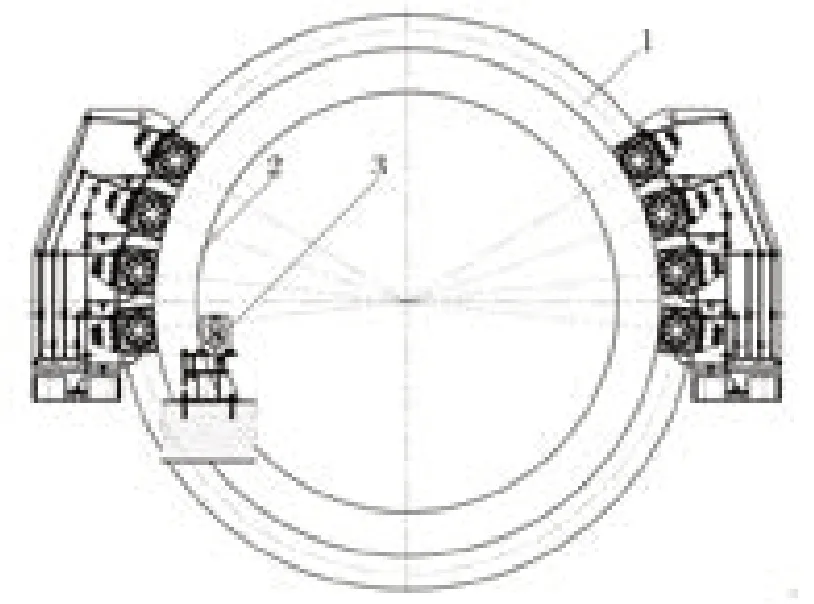

(1) 压轮式测速机连接装置 通过弹簧张紧使橡胶轮紧靠在制动盘的内环面上,橡胶轮与制动盘内环面之间产生正压力,从而产生一定的摩擦力。在摩擦轮传动时,驱动橡胶轮以一定的转速比转动,从而带动测速机转动,并将速度信号反馈至电控柜中,实现恒减速制动。结构如图 2 所示。该装置通过膨胀螺栓安装于机房地面上,安装位置在靠近一侧制动盘内环面处。使用该方法的前提是制动盘内环面为加工面,且具有较好的圆度,安装方式如图 3 所示。

图2 压轮式测速机连接装置结构示意Fig.2 Structural sketch of wheel-pressed connecting device for tachogenerator

图3 压轮式测速机连接装置安装示意Fig.3 Installation schematic of wheel-pressed connecting device for tachogenerator

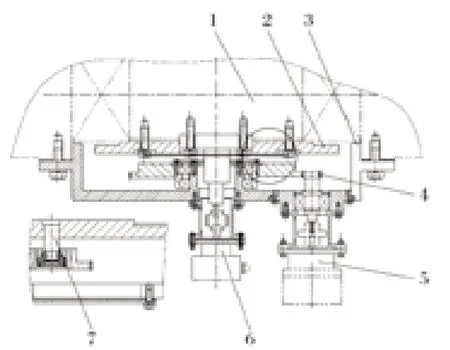

(2) 轴端齿轮箱 对于制动盘内环面为非加工面,或者内环面圆度不好的制动器改造,建议采用轴端齿轮箱结构加装测速机,如图 4 所示。该装置安装在主轴装置非传动侧端盖上,利用挡板用螺栓固定在主轴端部,紧压在轴承内圈上。挡板带动一根拨销,通过关节轴承组件,拨动一套双联齿轮,通过大小齿轮传动实现测速机的增速。该装置可保留原有编码器的安装位置。

图4 轴端齿轮箱结构Fig.4 Structure of gear box at shaft end

3.1.2 改为新型闸控系统

新型智能闸控是中信重工研发的替代进口产品的高端制动系统,目前已大量应用在老旧提升机制动器的改造中。它的结构特点为:

(1) 制动器采用进口密封件和进口碟形弹簧;

(2) 配套智能闸检测系统;

(3) 设置闸盘偏摆无接触监测元件;

(4) 所有管路采用进口卡套式管接头及精密油管;

(5) 制动器体采用真空造型铸造技术、数控加工技术、镜面磨削技术等;

(6) 增加霍普纳测速机接口,实现制动系统对实际提升速度的实时监控。

对于多绳摩擦式提升机,用户可根据需求,选配重力提升系统 (见图 5)。重力提升系统利用多绳摩擦式提升机的不平衡力移动罐笼。当提升设备出现故障、制动器抱闸停机时,制动闸依靠油泵 (电池供电)来松闸。由于系统没有施加外力,当F1>F2时,通过不平衡力来实现重力提升功能,较轻的容器上升,而较重的容器下降。闸控杆用来操作松闸,提升速度由测速机来检测,并将速度限制在 1 m/s。由于整个重力提升系统由电池供电,因此可在全矿断电的情况下运行。

重力提升系统包括重力下放液压站、重力下放控制系统 (配电池) 和测速机,与液压站共用一套油管。改造后的新型智能闸控系统闸盘偏摆检测精确度高,制动器密封性能和制动性能好,现场安装时间短,大大降低了用户的停产损失,技术性能与进口同类产品等同。改造后整个闸控系统如图 6 所示。

图5 重力下放系统的原理Fig.5 Structure diagram of gravity lowering system

图6 新型智能闸控系统的布置Fig.6 Layout of new-type intelligent brake control system

3.2 径向块闸制动器改造

此改造方法适用于苏制、仿苏 KJ 型、仿苏改进JKA 型矿井提升机,它们的卷筒都带制动轮。

3.2.1 改为盘形制动器

(1) 加装制动盘 由于原设备结构中没有制动盘,故改造的首要任务是在原设备上加装制动盘,俗称“戴草帽”。具体实施方式是:利用原设备的制动轮作为安装制动盘的基面,制动盘焊接成特殊的 L 形结构装到原制动轮上,采用调整垫保证制动盘与主轴轴线垂直,然后将制动盘与卷筒进行点焊;现场利用钻床在制动盘与原制动轮配合处打螺栓孔,孔的数量由提升机的规格决定,一般为精制螺栓孔和普通螺栓孔各一半,精制螺栓孔还需要进行配铰。制动盘工作面粗糙度在厂内加工到 12.5 μm,并留有一定的加工余量,现场安装好后需要对制动盘进行精车。盘形制动器的基础可以重新制作,也可以利用原设备的地脚螺栓通过过渡支架连接。制动盘的安装如图 7 所示。

图7 制动盘安装示意Fig.7 Installation sketch of braking disk

(2) 加装底座 采用径向块闸制动器的提升机在进行技术改造时,往往推荐使用单位改造全套提升设备。由于原制动器没有合适的地脚螺栓可利用,机房又无法重新布置新螺栓。具体方案是设计一个整体大机架,将主轴装置轴承座和盘形制动器支架通过 T 形头螺栓安装固定在整体大机架上,机架利用原主轴装置轴承座基础螺栓孔位置,并在固定制动器装置处新增加螺栓进行固定,如图 8 所示。

改造后盘形制动器的具体形式详见 3.1.1 节和3.1.2 节。

该改造方法将制动效率低的径向抱闸改为目前成熟的盘形制动器,闸瓦表面压力分布均匀,制动性能好。制动力矩可根据实际载荷计算确定,满足《规程》要求。

3.2.2 改为液压径向推力平移式制动器

此种改造是利用原径向角移式制动器闸轮的制动面配液压径向推力平移式制动器,这种制动器有盘形制动器的显著优点,实际上是盘型制动器的一种派生产品。制动副的运动仍是直线运动,但其形状不是平面,而是弧面。

该装置全部运动构件都集中在制动组件里,发生运动的构件行程较小,而碟形弹簧产生的弹簧力很大,动作时惯量小,灵敏度高,碟形弹簧受压变形能够实现无级变化;而外部只有一个液压油源,可以实现无级调压,结构紧凑,制动力矩具有良好的可调性能。液压径向平移式抱闸装置由两组相同结构的制动组件共同置于同一基础上,它们之间的间距由制动轮直径所确定,通过制动组件上的安装孔将一对平行设置的连接杆固定在其上,在各自的制动组件上配置有相同结构的制动块,制动块上镶嵌闸瓦,由此构成一个带有固定基座的框架结构,并且两组制动组件由并联的输出油管路经液压站统一控制。改造后的布置方式如图 9 所示。

图8 整体机架的安装布置Fig.8 Installation sketch of whole frame

图9 径向推力平移式制动器Fig.9 Radial thrust translation type brake

该改造方法不需要配套制动盘,仍利用原设备制动轮进行制动,原设备基础也可以不变,利用原地脚螺栓通过过渡支架与新制动器连接;布置较简单,并且利用液压站实现调压、二级制动等功能。其缺点是制动器内部结构环节多,制动效率低,安装调试工作量大。

3.2.3 改为块式液压弹簧闸

块式弹簧闸与盘闸工作原理相同:油压升高,弹簧压缩,储能,开闸;油压下降,弹簧复位,释放势能,合闸。因制动力与卷筒直径方向相同,称为径向受力液压弹簧闸[8]。

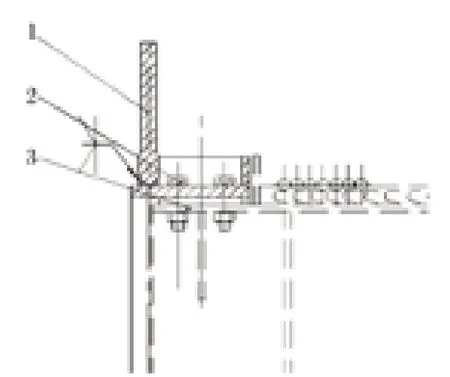

改造时,不需要改变卷筒和制动轮结构,利用原制动器基础,安装上新的制动梁,悬挂液压弹簧驱动器,摆放液压站和司机台,布置液压油管后即可调试。改造后如图 10 所示。

图10 块式液压弹簧闸的布置Fig.10 Layout of blocked hydraulic spring brake

该改造方法安装工程量小,工期较短;改善了原角移闸闸瓦磨损不均的状况,延长闸瓦使用寿命;液压元件远离制动轮,降低了液压油污染闸面使闸失效的概率。

4 结语

上述改造方法,中信重工已将其广泛应用在制动器的改造实践中。改造后的提升设备都能在安全可靠、性能良好的状态下运行,并节约原材料,降低能耗,降低成本,减少停产时间,减少事故,给安全生产创造了良好条件。矿井提升机使用单位可根据需求选择适合的方案对制动器进行改造,以确保提升机安全、平稳、可靠的运行。