柴油的浸没喷吹雾化特性研究

范孝锋

摘 要:为研究柴油的浸没喷吹雾化特性,用计算流体力学的方法建立了柴油的浸没喷吹雾化模型,并验证了模型的准确性与可行性。利用此模型计算了不同雾化空气速度柴油的浸没喷吹雾化特性。结果表明:柴油雾化油滴的贯穿距随着喷油时间的变化先增加后不变;油滴随气流到达底部气液交界面附近时,其索特平均直径将会减小;随着雾化空气流速增大,油滴的贯穿距增大,雾化形成的初始油滴索特平均直径减小,且在0.006s-0.01s之间的油滴索特平均直径增大。关键词:柴油;索特平均直径;浸没喷吹;数值模拟

顶吹浸没喷吹雾化技术在有色金属熔炼中具有广泛的应用,该熔炼方式是分别把空气与液体燃料喷入熔池内对熔炼过程进行雾化燃烧补热[1]。与其他熔炼方式相比,强化了热量传递和质量传递,增大了化学反应速率[2]。雾化效果的好坏受多种因素的影响,包括溶液的物理化学特性,过程参数以及喷嘴结构等[3]。Christensen等[4]总结出液体的粘度越大、表面张力越大、气液密度比越小则液体破裂效果越差的规律。Vajda[5]等研究了不同种类燃料的雾化特性,研究结果表明液体燃料喷射压力与贯穿距成正比,环境压力与贯穿距成反比;低密度粘度燃料显示出优异的雾化和蒸发特性,并且有更大的贯穿距,霧化半角及喷雾面积。何旭等[6]研究表明空间压力与雾化粒径大小有关,压力越大,雾化粒径越小。Arachilage等[7]对空气辅助雾化过程中不同空气的压力对雾化效果的影响进行研究,研究表明,雾化过程的有效性随气压的升高而增加。Deng等[8]研究了在浸没环境下,较低雾化空气速度与生物柴油同时喷吹柴油的分布特性,并得出雾化速度越大,贯穿距越大,索特直径最大值的位置距喷口越远等规律。目前,国内外学者针自由空间雾化研究较多,液体燃料的浸没喷吹雾化特性研究较少。本文利用CFD对柴油浸没喷吹雾化过程建立模型,研究在浸没喷吹相对稳定后不同雾化空气速度下柴油浸没喷吹雾化特性。

1模型建立

1.1 数学模型

模型的建立基于ANSYS Fluent中模型的耦合,将空气与水分别视为连续的两相,没有互相穿插,在每一个控制体内体积分数α和为1。

1.2物理模型及计算工况

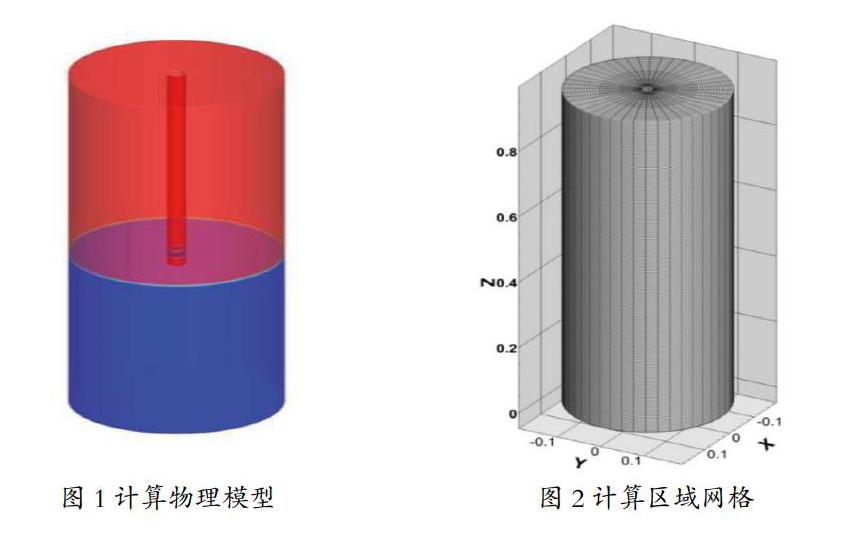

本文模拟计算模型高度为950mm,喷枪长度改为550mm,忽略避免厚度。套管喷枪内管内径12.4mm,外管内径31.8mm。用水模型来替代熔池中液体, 熔池液面高度为430mm,喷枪插入深度为30mm,如图1所示。柴油作为雾化燃油。喷枪外层套管进口喷入空气,内层套管喷入柴油。物理模型如图1所示。计算区域用ICEM进行划分,计算网格为三维六面体结构网格如图2所示。入口附近是模拟的核心部分,为了提高计算结果的准确性,对此区域进行网格加密。总网格数约为66.65万。

计算平台采用ANSYS Fluent 19.2 3D双精度求解。工作压力为大气压,入口及出口边界条件分别为速度入口和压力出口,壁面设置为非滑移边界条件。为了研究不同雾化空气速度对浸没喷吹雾化特性,计算工况分别设置为65.63m/s,75.63m/s,85.63m/s,95.63m/s,105.63m/s。

2模型验证

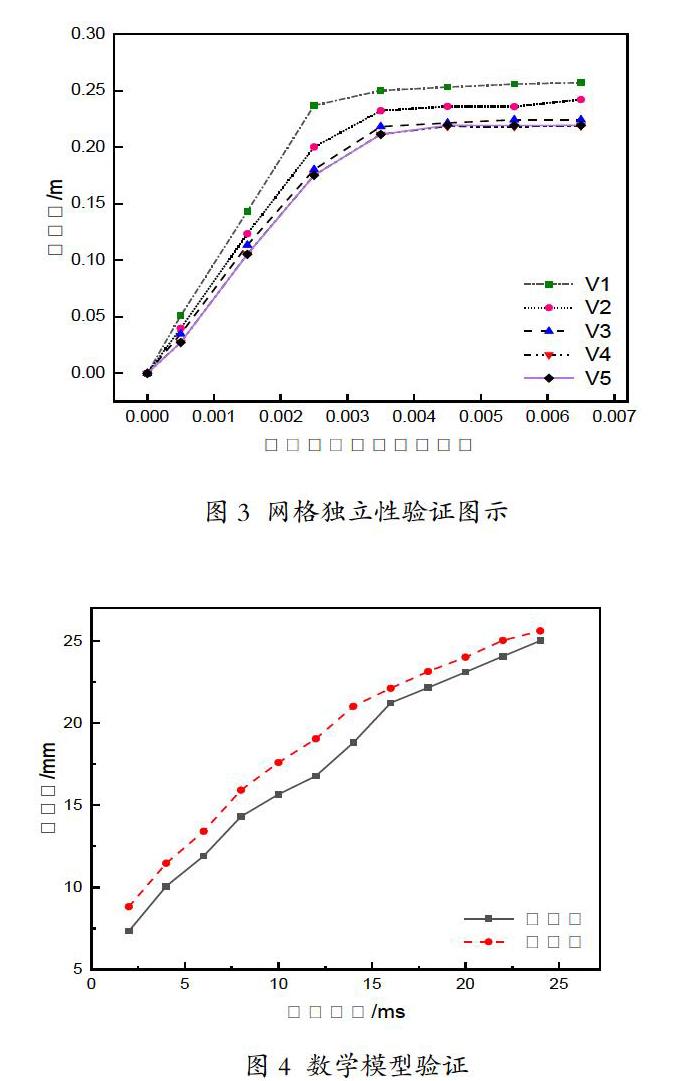

本文选取五种不同规格尺寸的网格(网格规格V1到V5网格数增加)。对空气速度85.63m/s浸没喷吹雾化的柴油的贯穿距进行计算。得到验证结果如图4所示。

由图3可知,随着网格数增加,贯穿距受网格数的影响减小。将网格V5和V4计算结果相比较相比较,发现贯穿距的大小几乎一致,证明网格已经具有独立性。为了节省计算时间和成本,使用网格数量为V4时的物理模型进行计算。

数学模型的验证是通过用本文计算模型对喷枪插入深度20mm,雾化空气速度为4.032m/s时的贯穿距进行计算,并与Deng的浸没喷吹雾化实验得到贯穿距进行对比,结果如图4所示。实验值与模拟值最大误差为11.2%。证明计算结果具有代表性。

3结果分析

3.1液滴分布特点

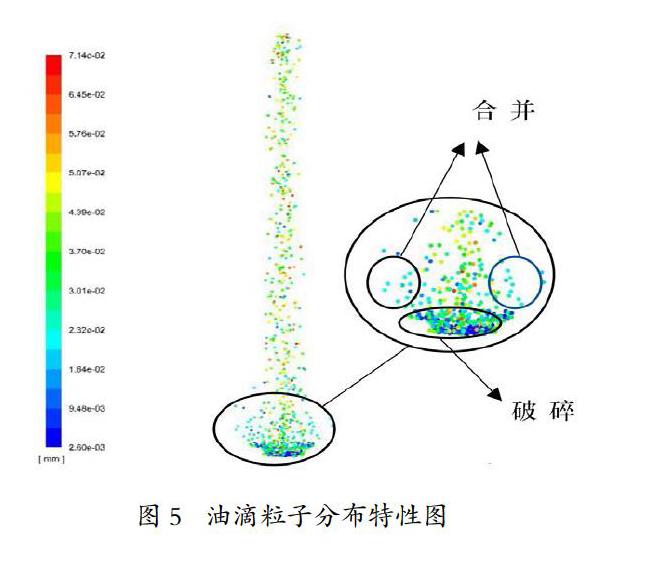

图5所示是空气速度为85.63m/s,喷吹0.2s后喷入柴油0.01s时油滴粒子分布特性图。

由图5可知,油滴以较小的雾化角分布在雾化空气喷吹出的气体空间内,当油滴到达喷吹空间底部附近的气相区域内,沿着气液交界面向四周扩散。其中,不同颜色代表不同粒径的油滴,可以看出分布在气相空间底部附近油滴粒径较小,向四周扩散后粒径增大。其原因是油的喷吹速度较慢,雾化空气速度较快,油滴运动轨迹基本随着气流方向分布。在底部气液交界面附近,湍流强度较大,雾化空气速度衰减很快,油滴在较大湍流及气流的冲击下破碎,破碎后油滴粒径基本在0.0026mm~0.0164mm之间,破碎的油滴随着气流向四周扩散时紊乱,增大了碰撞结合概率,合并后粒径分布在0.02mm左右。空气速度为85.63m/s时喷枪出口到气液交界面轴向湍流强度及速度如图6所示。

图7所示为不同时刻油滴粒径权重分布。在空气速度85.63m/s时,喷枪先喷吹0.2s空气后喷入油滴粒子,对喷入油滴后0.001s,0.004s,0.007s, 0.01s,0.013s时刻下的所有油滴的粒径进行统计。由图可知,所有油滴粒径分布在0.001mm~0.1mm之间,并且大部分分布于0.026mm~0.055mm范围内,符合正态分布规律;此外,喷油时间越长,小粒径油滴权重增大,相反较大粒径油滴权重减小。其原因是:一方面,随着喷油时间加长,喷出的油滴增多,经过湍流破碎区域破碎的油滴数目增多,所占总油滴数比重增多;另一方面,部分破碎的油滴碰撞合并后粒径达不到破碎之前的尺径。

3.2 柴油的贯穿距随时间变化

本小节是在各个速度工况下分析喷吹0.2s喷入柴油浸没喷吹雾化特性。图10所示为不同喷吹速度时贯穿距随时间的变化情况。

由图8可知,同一喷吹速度时,0.0005s~0.0035s区间内贯穿距逐渐增大,0.0035s之后基本保持不变;喷吹速度越大,0.0005s~0.0035s 范围内贯穿距增大速率越大;且最终达到的最大贯穿距越高,空气速度为65.63m/s,75.63m/s, 85.63m/s,95.63m/s,105.63m/s时的最大贯穿距分别为0.1669m,0.182m, 0.217m, 0.245m,0.266m。这是因为同一浸没喷吹速度下喷吹深度相同,所以油滴最大的贯穿距0.0035s后保持不变。雾化速度越大,空气作用于油滴的能量就越大,油滴运动速度越快;喷吹速度越高,喷吹深度越大,油滴所能到达的喷吹深度越大。

3.3柴油的索特平均直径随时间变化

图9所示为不同速度索特平均直径及粒子统计对比。由图9(a)可知,同一喷吹速度时0.0005s~0.0035s区间内索特平均直径基本保持不变,0.0035s开始减小,0.007s后索特平均直径保持稳定。这是因为在0.0005s~0.0035s区间内,油滴破碎和合并能力较小;0.0035s后油滴随空气到达喷吹底部气液交界面附近时开始破碎;0.007s后计算区域内未破碎油滴数相对于总数目所占比例较小,总体粒径变化相对稳定。由图9(a)也可得知:0.0005s~0.0035s区间内,雾化空气速度越大,油滴粒径越小。0.0035s后,雾化空气速度越大,索特平均直径减小速率越小,最终的油滴粒径越大。出现这种现象的原因是,雾化空气速度越大,导致空气柴油初始喷入的破碎能力越强,0.0035s后,油滴運动的不规则性及碰撞合并能力越大。

为了验证以上结论,在不同喷吹速度工况下分别统计喷入柴油0.002s,0.004s,0.006s三个喷油后的时间点,对油滴数目进行统计,得出图9(b)所示的统计结果。由图9(b)可知:在从0.002s,0.004s至0.006s过程中油滴数目增大,这是因为持续的喷油使计算区域内油滴数越来越多,符合规律;在0.002s时,粒子数目随着空气速度的增大而小幅度上升,因为空气速度越大,导致油滴初始喷入直径越小,油滴粒子数目越多;在0.004s时,少部分油滴已到达湍流强度较大的气液交界面附近,合并能力增强,油滴数目减少;随着喷油时间的推进,到达0.006s后,空气速度越大,油滴数目越少。证明了图9(a)所分析的结果:雾化空气速度越大时,油滴的合并能力强于破碎能力。

4结论

本文基于浸没顶吹过程,建立了柴油浸没喷吹雾化过程计算模型,并验证了模型的准确性和可行性。分析了柴油浸没喷吹分布特性、不同空气速度柴油浸没喷吹雾化特性。得出如下结论:油滴以较小的雾化锥角分布在雾化空气喷吹出的气体空间内,当油滴到达气液交界面附近,由于此处湍流强度较大,油滴再次破碎,粒径变小。气液交界面附近的油滴沿着交界面向四周扩散,油滴碰撞合并能力增强,粒径变大。雾化空气速度越大,柴油初始破碎粒径越小,0.0035s后,索特平均直径减小速率越小,最终的油滴粒径越大;0.0005s~0.0035s 范围内贯穿距增大速率越大,且最终达到的最大贯穿距越大。

参考文献:

[1]朱祖泽,贺家齐等.现代铜冶金学[M].北京:科学出版社,2003:273-279.

[2]熊靓, 王华, 王冲, 等. 顶吹两相流影响熔池搅拌效果的水模型实验研究[J].化工进展,2014,(7):1697-1701.

[3]曹建明. 液体喷雾学[M]. 北京:北京大学出版社.2013:4-14.

[4]Christensen L S, Steely S L. Monodisperse atomizers for agricultural aviation applications[J]. Final Report Fwg Associates Inc Tullahoma Tn, 1980.

[5]Vajda B, Le?nik L, Bombek G, et al. The numerical simulation of biofuels spray[J]. Fuel,2015,144:71-79.

[6]何旭,石永昊,刘海等. 利用LSD技术对高压共轨柴油机喷雾特性SMD的研究[J]. 北京理工大学学报,2016, 36(12):1243-1247.

[7]Arachilage K H, Haghshenas M, et al. Numerical simulation of high-pressure gas atomization of two-phase flow: Effect of gas pressure on droplet size distribution[J]. Advanced Powder Technology,2019,30 (11), 2726-2732.

[8]邓伟鹏, 张小辉, 冯立斌,等. 生物柴油浸没喷吹的雾化特性[J].化工进展.2017,37(6),2166-2174.

[9]闫红杰,夏韬,刘柳,等.高铅渣还原炉内气液两相流的数值模拟与结构优化[J].中国有色金属学报,2014,(10):2642-2651.