供热机组供热能力影响因素与提升策略分析

李中尧,董曙君,吕晓娟

(内蒙古京能康巴什热电有限公司,内蒙古鄂尔多斯 017010)

引言

常规的取暖小锅炉燃烧不够充分,且无环保措施,既浪费能源,又污染环境。特别是在我国北方,冬季供暖至关重要,集中供热[1]已经成为大趋势。同时,为了解决汽轮机冷源损失导致发电厂效率低的问题,热电联产[2]应运而生。

我公司热网系统自投运以来,疏水管路供热能力仍受到多方面因素的制约,特别是当环境温度过低时,供热效果不尽人意,亟需加以解决,以满足居民对供热的需求。

目前提高供热机组供热能力的措施大多为引进新技术、新设备,如引进高背压乏汽凝汽器[3]、增加热网加热器台数[4]、进行光轴和切缸[5]改造等。以上措施耗时较长、耗资较高。

本文以我公司现有设备潜能的挖掘、利用率和性能的提升为例,提高机组供热能力,利用现有设备实现了热网系统供热机组供热能力的提高。

1 热网系统简介

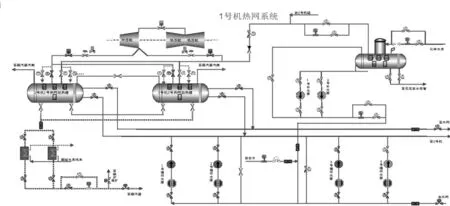

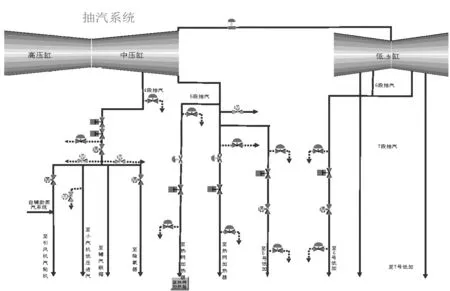

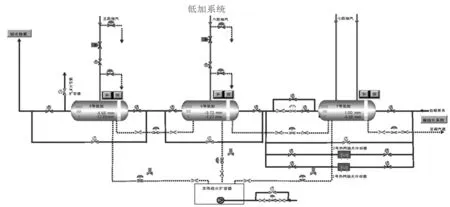

以1号供热机组为例,我公司热网系统如图1所示,抽汽系统如图2所示。热网系统利用汽轮机的5段抽汽加热,将水升温后送入热网提供给用户,回水通过循环泵升压后继续受热,进入下一个循环。每台供热机组设有两台热网加热器,两台机组的四台热网加热器采用并联运行方式。同时,两台机组共设有四台热网循环泵(三运一备),每台热网循环泵均设有液力耦合器,通过控制热网循环泵的运行台数对循环水流量进行粗调,通过液力耦合器无级变速调节泵转速,进而对循环水流量进行细调。热网系统补水通过外网通惠热力公司根据供回水压力酌情进行。

2 供热能力影响因素分析

2.1 6段抽汽压力低,6号低压加热器正常疏水不畅

如图2所示,我公司热网系统利用汽轮机的5段抽汽加热,5段抽汽来自中压缸排汽端下部的两个直径为1 000 mm的对称抽汽口,6号低压加热器(见图2中“6号低加”)汽源来自汽轮机6段抽汽,6段抽汽来自低压缸三级后部的两个抽汽口。当供热量增大时,5段抽汽量相应增大,造成低压缸的进汽量降低,6段抽汽压力降低,使得6号低压加热器正常疏水不畅,造成6号低压加热器液位升高。为了维持6号低压加热器液位正常,需部分开启6号低压加热器事故疏水,但这又降低了加热器的换热效率,因为疏水直接进入凝汽器,疏水潜热被循环水带走,增加了冷源损失,使汽轮机的热耗率增加;另外,事故疏水的开启一定程度上使机组背压升高,也降低了机组效率。因此,6号低压加热器事故疏水的开启对机组运行的安全性和经济性有一定的影响。

图1 热网系统

图2 抽汽系统

2.2 中压缸排汽压力过低,影响机组安全运行

机组运行期间,若将中压缸排汽压力控制得过低,会使中压缸末级叶片过负荷,即中压缸末级叶片前后压差增大、受力增大,直至超过设计值,产生裂纹断裂。中压缸排汽压力过低,还会使中压缸末级叶片处于干、湿蒸汽交替区,具备发生应力腐蚀的条件。汽轮机长期运行过程中,受到应力和腐蚀性介质[6]的共同作用,使得叶轮反T形槽内壁上方根部形成微裂纹。随着裂纹的扩展,裂纹面积越来越大,剩余承载面积越来越小,当剩余承载面积不足以承受叶片离心力的作用时,叶轮将以剪切的方式瞬时断裂,从而导致轮缘的脱落。一旦叶轮断裂,将造成机组振动大,发生停机,严重时还会因汽轮发电机组轴系严重失衡、发生剧烈振动,导致轴和轴瓦严重磨损,以及导致轴封和氢气密封系统失效。随后,润滑油和氢气大量泄漏,这些可燃物接触空气后,一旦遇到正常运行的励磁系统火花和高温的轴系转动部位,即可发生剧烈的燃烧甚至爆炸。

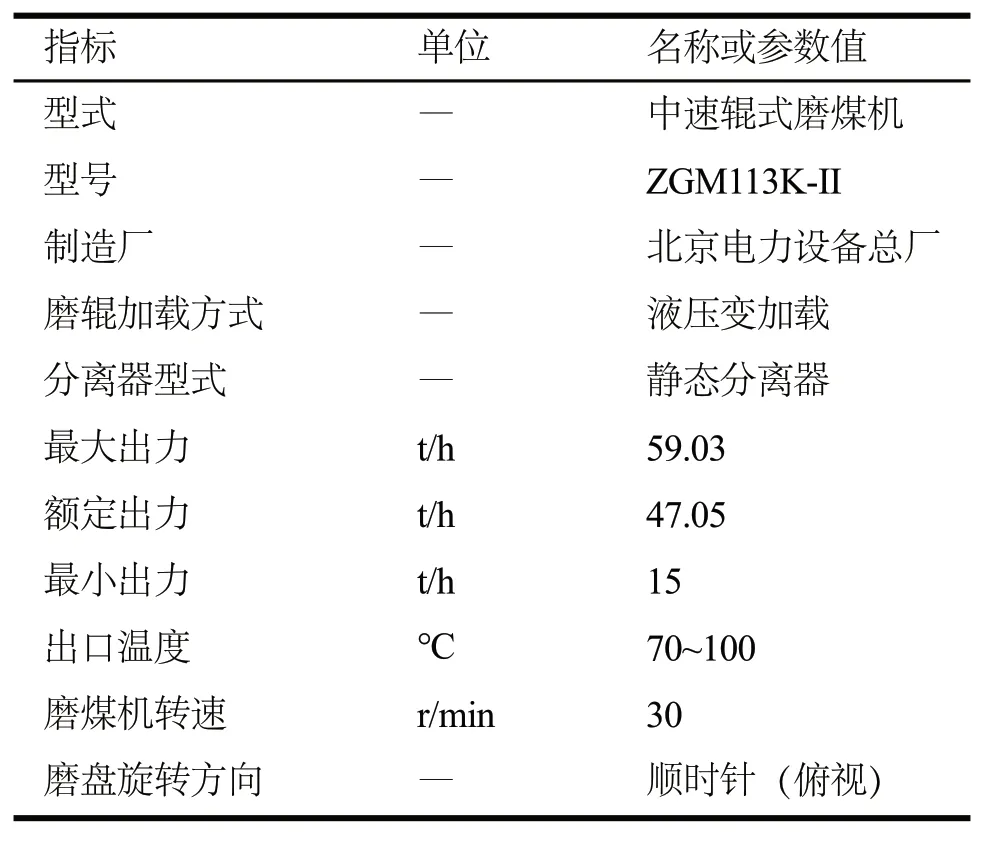

2.3 煤泥掺烧,燃料发热量降低,制粉系统出力受限

受客观因素的影响,我公司无法继续燃用设计煤种,需掺烧煤泥及低热值煤。煤泥和低热值煤的发热量较设计煤种偏低。燃用设计煤种时,在满负荷情况下总煤量约为180 t/h左右,四台磨煤机出力即可满足制粉要求。而目前实际情况是,煤发热量时高时低,煤泥掺烧不够均匀,当燃用发热量较低的煤种时,煤发热量低至3 200 kcal/kg,甚至更低,在满负荷时总煤量可超过250 t/h。如表1所示,我公司磨煤机额定出力为47.05 t/h,最大出力为59.03 t/h,实际运行时若燃用发热量较低的煤种,磨煤机出力还未达到额定出力时,就可能出现磨煤机出口温度降低、磨煤机进出口差压增大现象,严重时还会发生堵磨现象,造成安全隐患。为了保证制粉系统及机组安全运行,总煤量要求不超过230 t/h,且在这一前提下,必须适当降低机组电负荷或热负荷。

表1 制粉系统设备参数与规范

3 应对措施

3.1 调整正常疏水管路布置,降低疏水沿路管路阻力

目前我公司1号机组6号低压加热器的正常疏水可以在机组纯凝方式下正常调整,不用开启事故疏水。但如章节2.1所示,当机组在供热方式下运行时,将导致6号低压加热器疏水不畅、疏水沿路管路阻力增加,出现热耗率增加、机组效率降低等问题。因此,对1号、2号机组6号低压加热器正常疏水管路布置位置进行改造。

如图3所示,首先降低6号低压加热器正常疏水管路标高,将原有6号低压加热器至7号低压加热器正常疏水管路由目前的爬坡4 m高度降低至1 m;其次将低压加热器出口管道存在的爬坡4 m高度的“U”型弯取消,消除管路中存在的水阻和汽阻,减少弯头同时也是为了使管路阻力减少。

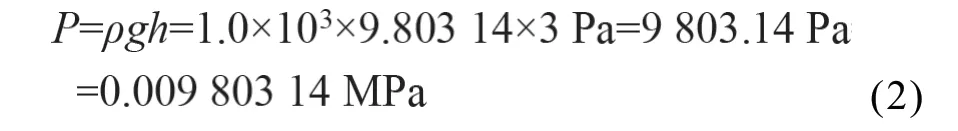

我公司所在地的大气压约为87.2 kPa,根据大气压与重力加速度对应表可知,我公司所在地的重力加速度为9.803 14 N/kg。6号低压加热器至7号低压加热器正常疏水管路由目前的爬坡4 m高度降低至1 m,相当于降低了3 m水柱的阻力,换算成压力为

即爬坡高度的降低,将使6号低压加热器至7号低压加热器正常疏水管路阻力降低约0.009 8 MPa,而改造前6号低压加热器疏水出现疏水不畅现象时的6抽压力为0.09 MPa左右,从数量级上来看,0.009 8 MPa的压降(10%以上)对于6号低压加热器疏水的影响是可观的。

3.2 科学制定工艺参数,深入发掘供热潜力

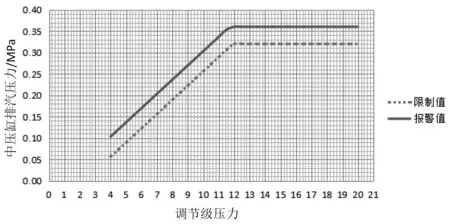

采集机组不同电负荷工况运行数据,获取机组在安全运行、最大供热条件下的最大抽汽量,得到与机组不同发电功率匹配的最大供热抽汽能力。如图4所示,抽汽工况下,为防止因低压缸末级叶片排汽容积流量太小而进入鼓风状态[7],要求低压缸进汽压力不低于0.03 MPa,低压缸排汽温度不大于80℃。同时,为了保证中压缸末级叶片的安全性、可靠性,抽汽压力不得低于中压缸排汽压力限定值。机组其他参数,如轴振、瓦温、轴向位移、差胀等不能超限。

根据机组运行状态,分别进行8 8%T H A、8 3%T H A(设计最大采暖抽汽工况)、70%THA、60%THA、50%THA电负荷工况下的最大供热出力试验。试验期间保证系统与外界良好隔离,无额外汽水交换。根据试验工况要求,进行相应的汽轮机参数调节。试验过程中保持参数稳定0.5 h不变,记录机组运行参数。

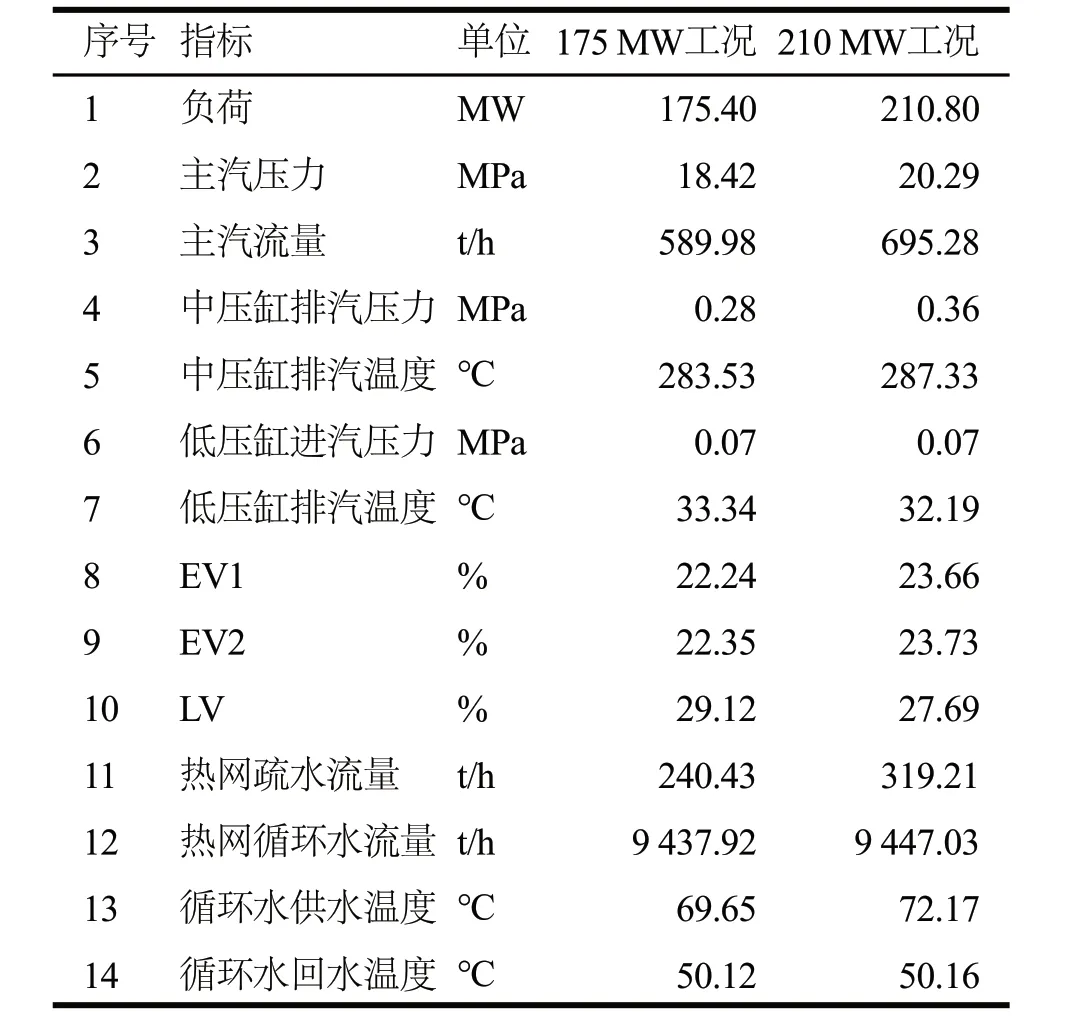

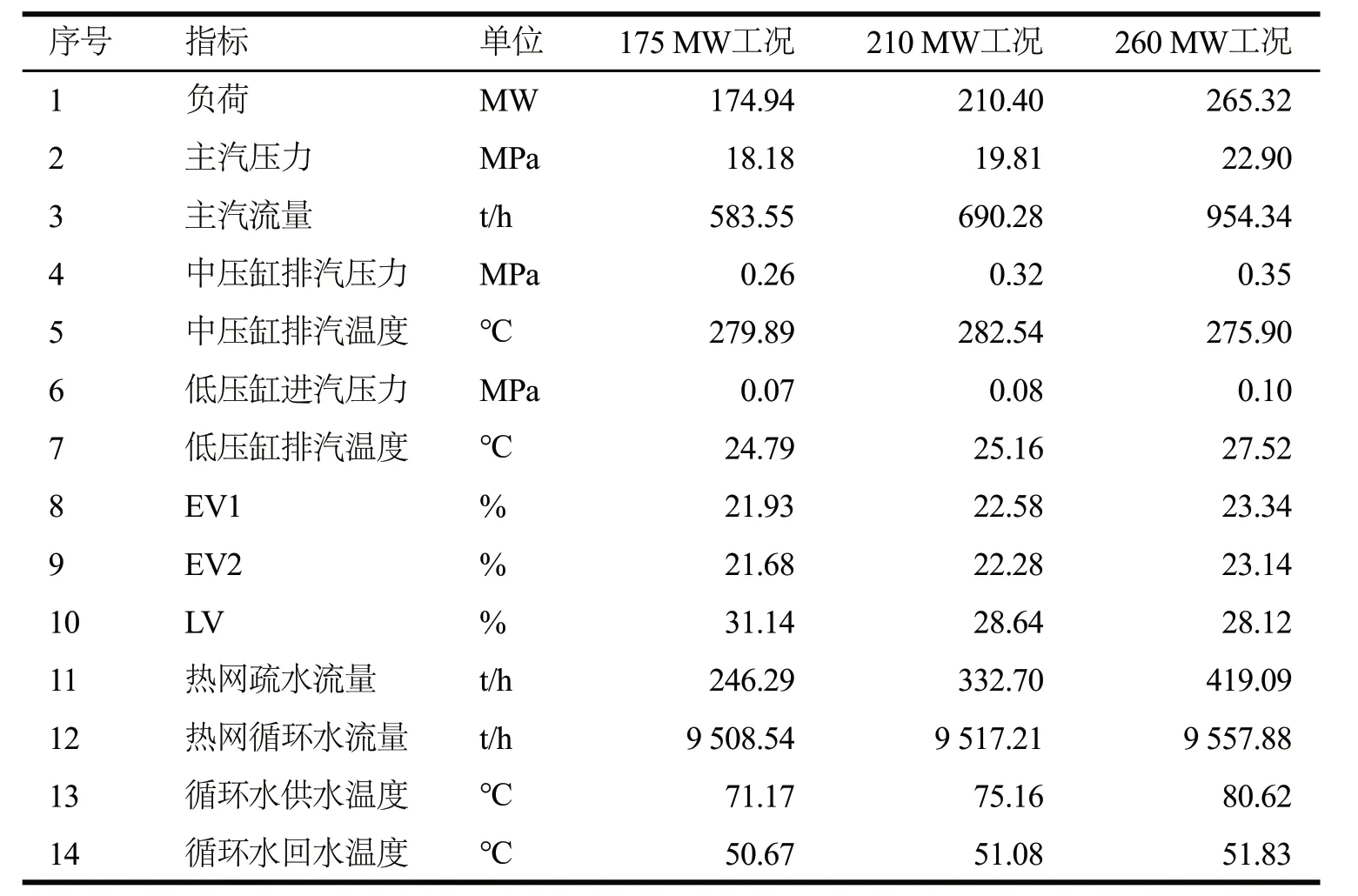

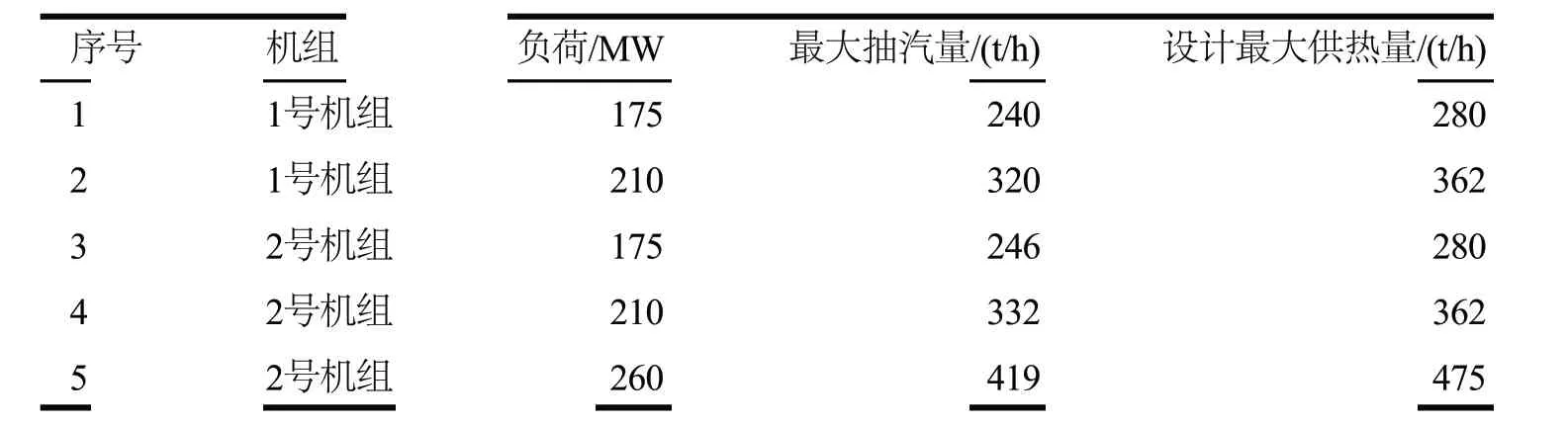

我公司1 号、2 号机组最大供热出力试验于2019年03月23日进行。开展了5个工况的试验,试验期间严格按照试验方案进行,主、辅机各项参数正常,试验过程中运行参数稳定,满足试验要求。通过试验,检验了不同负荷工况下机组的最大抽汽量。在试验时出现了热网加热器液位波动和6号低压加热器液位升高的现象,为保证机组安全运行,此时终止抽汽试验。同时,2号机组在260 MW工况下出现锅炉煤量超限和给水泵小机供汽调门全开的现象,限制了机组的抽汽量。

图3 低压加热器系统

图4 调节级压力与中压缸排汽压力限制值

试验数据如表2和表3所示。

通过以上数据,得出1号、2号机组在试验负荷下的最大抽汽量,如表4所示。

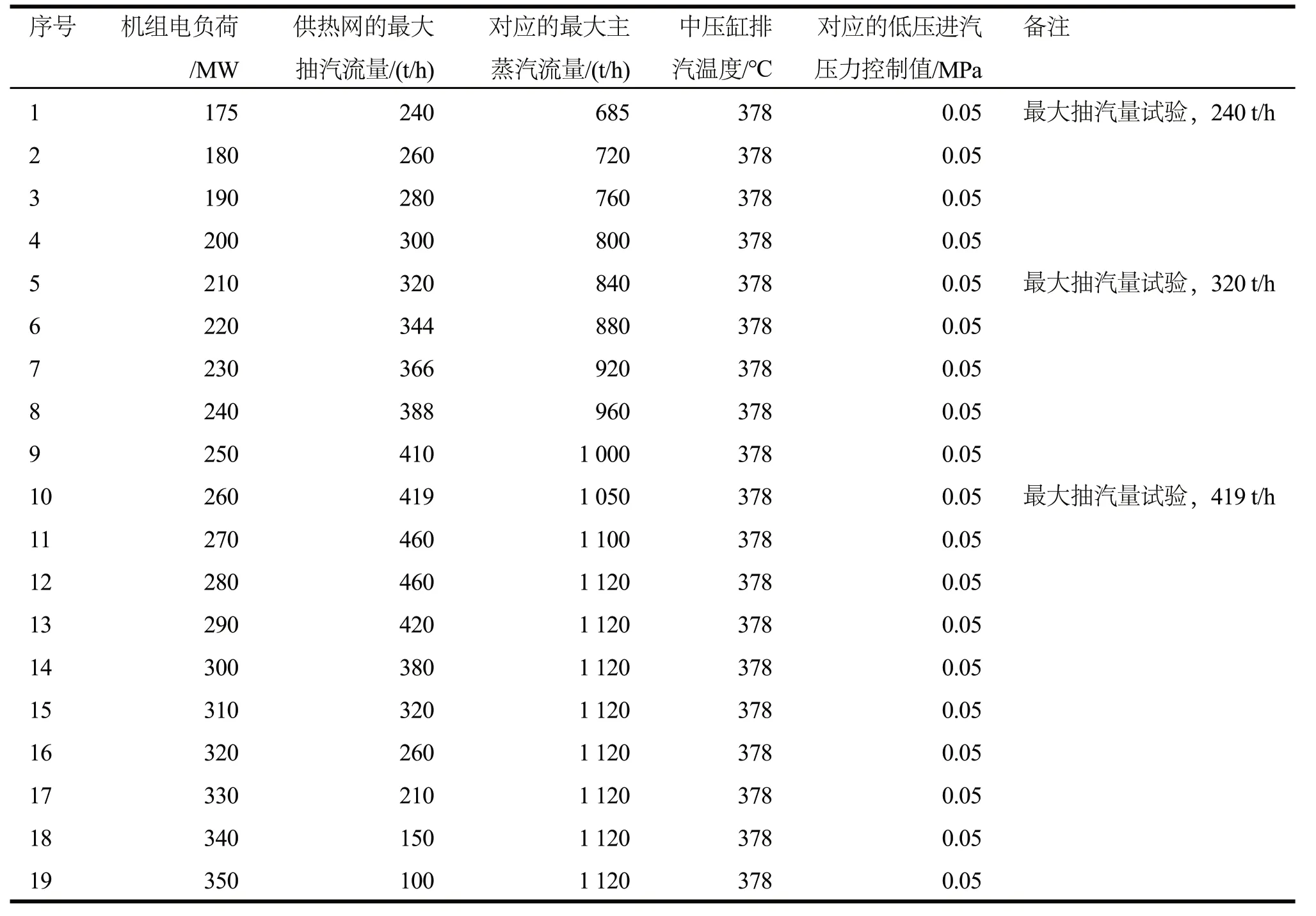

根据以上试验结果和分析结果,得出我公司最大供热量限制应按照主汽流量上限1 120 t/h进行调整,如表5所示。这比较符合实际情况,机组实际运行中的负荷及供热能力都能得到满足。主、辅机设备出力,如锅炉煤量、给水泵小机低调门开度、引风机小机转速、引风机小机振动也能控制在安全范围内。基于表5所示的数据绘制机组最大供热量表格,可供值班员参照调整热网参数。

表2 1号机组试验数据

表3 2号机组试验数据

表4 最大抽汽量

3.3 合理掺烧煤泥,保证入炉煤发热量

入炉煤发热量过低,不仅使制粉系统出力受限,制约机组出力,还会使锅炉排渣量增大,导致干渣机过负荷或频繁发生故障,造成机组限负荷或发生不安全事件。我公司根据煤发热量及灰熔点特性,多次试验掺烧搭配情况,并结合发热量与总煤量对应关系以及结焦情况,总结出合理的煤泥掺烧方案。由于高热值煤的灰熔点偏低,因此在机组供热期间,1 号原煤仓上高热值煤,其他原煤仓(尤其4号和5号原煤仓)不允许直接上高热值煤,如需调整入炉煤热值,可用2 号或3 号原煤仓通过圆形煤场高热值煤与条形煤场混煤进行掺配,4 号和5 号原煤仓只能上混煤或低热值煤,防止上层磨煤机燃用高热值煤,加重锅炉结焦程度。同时,机组热负荷在7 5%以下时,必须保证入炉煤热值在3 500 kcal/kg左右;机组热负荷在7 5%以上时,必须保证入炉煤热值在3 700 kcal/kg左右。通过较长时间的观察发现,此方案效果良好。

4 结束语

热网系统供热机组供热能力受限有多方面的原因,有原有设计安装工艺的影响,有燃煤热值偏差的影响,同时也有机组实际最大供热能力数据模糊的情况。针对这类问题,首先要分析查找制约因素,对设计安装工艺进行可行性改造;其次要根据机组目前运行情况,在保证安全的前提下多次反复试验,掌握机组的运行特性;最后制定科学的技术措施,实现机组供热能力的进一步提升。

表5 不同负荷下各参数的控制值